低共熔溶剂催化油酸制备生物柴油的工艺优化及其动力学分析

2019-03-08李佳敏寿飞艳颜诗婷李芳浩鲁艮春姚兰英韩晓祥

李佳敏 寿飞艳 颜诗婷 李芳浩 鲁艮春 姚兰英 韩晓祥

(浙江工商大学应用化学系,杭州 310018)

随着能源消耗量日益增加以及矿物燃料的日趋枯竭,寻找新型石油替代能源极为迫切。生物柴油作为一种能替代化石燃料的新型清洁安全的燃料,具有优良的环保特性和可再生性能。生物柴油是一种高级脂肪酸酯类化合物,其中油酸甲酯不仅是生物柴油的主要成分之一[1],而且在表面活性剂、纺织助剂、皮革添加剂等制备中得到广泛应用[2]。在油酸甲酯传统制备工艺中,常采用浓硫酸为催化剂,反应过程多产生醚、硫酸酯等副产品;但由于硫酸的强酸性和强氧化特性,催化过程中往往引起设备腐蚀、分离困难和污染环境等问题[3]。为了解决上述问题,各种新型的催化剂或催化方式被开发和应用。如,用分子筛替代液体酸作催化剂[4],用含磺酸基的介孔分子筛SBA-15-SO3H作催化剂催化合成油酸甲酯[5],在超临界状态下合成油酸甲酯[6],以及酸性离子液体[7,8]催化制备油酸甲酯等。上述新型的酯化催化剂或催化方式虽在一定程度上解决了传统催化剂存在的一些缺点,但仍存在合成成本高、制备过程复杂、提纯困难、重复利用较难等缺陷[9],从而限制了油酸甲酯的大规模工业化应用和发展。因此,寻找合成简单、经济且更为绿色的催化剂以实现可持续发展成为研究的热点。

近年来,低共熔溶剂[Deep Eutectic Solvent (DES),亦称低共熔物]由于其具有无毒、可生物降解的特性而受到广泛关注[10]。与传统有机试剂和离子液体相比,低共熔溶剂具有蒸汽压低、溶解性和导电性优良、电化学窗口稳定等性质,且其原料易得,易降解,制备过程简单且不产生废物,环境相容性好。以低共熔溶剂为反应介质及催化剂的研究受到广泛关注,并在电化学、有机合成、分离工程以及纳米材料制备等领域得到了应用[11-15],以具有一定酸性能的低共熔溶剂催化酯化/转酯化反应的研究也见于文献报道[16-22]。基于低共熔物廉价的特点,本试验首先制备低共熔溶剂作为催化剂,以油酸为模型化合物考察了对甲苯磺酸基系列低共熔溶剂对油酸-甲醇酯化制备油酸甲酯反应的催化活性,制备的DES溶剂不仅保留了对甲苯磺酸的强催化酯化活性,同时避免了对甲苯磺酸的腐蚀性和难分离性。研究成果为生物柴油的绿色制备和高酸值餐饮废油脂的清洁利用提供参考。

1 材料与方法

1.1 材料与仪器

烯丙基苯基溴化(均为分析纯);油酸、甲醇、对甲苯磺酸、甲磺酸、氯化胆碱、十六烷基三甲基溴化铵等(均为分析纯)。

DZF-6050真空干燥箱,JHS-1/90电子恒速搅拌机,RE-52A旋转蒸发仪。

1.2 试验方法

1.2.1 低共熔溶剂的制备与酸性表征

100 mL三颈瓶中加入3.57 g甲基三苯基溴(10 mmol),1.72 g对甲苯磺酸(10 mmol),氮气氛围中,100 ℃加热搅拌1 h,然后在氮氛围中缓慢冷却,静置过夜,形成无色透明低共熔溶剂,记为DES-1,对甲苯磺酸与甲基三苯基溴摩尔比为10 ∶5和10 ∶3.33时制备的低共熔溶剂分别记为DES-2及DES-3。按对甲苯磺酸与烯丙基三苯基溴、十六烷基三甲基溴化铵、氯化胆碱、甲基三苯基溴的摩尔比均按2∶1的投料量用于催化剂的制备。

参考周贤思等[23]方法,利用Hammett指示剂法对不同低共熔溶剂酸度进行测定。具体操作过程为:以4-硝基苯胺为指示剂,在紫外可见分光光度计下测定指示剂的吸光度。通过式(1)计算Hammett函数H0,不同低共熔溶剂的酸度可用H0值来表示。

H0=pK(I)aq+log[x(I)/x(IH+)]

(1)

式中:pKa(I)aq为4-硝基苯胺的解离常数;x(I)为未质子化的4-硝基苯胺的摩尔分数;x(IH+)为质子化的4-硝基苯胺的摩尔分数。

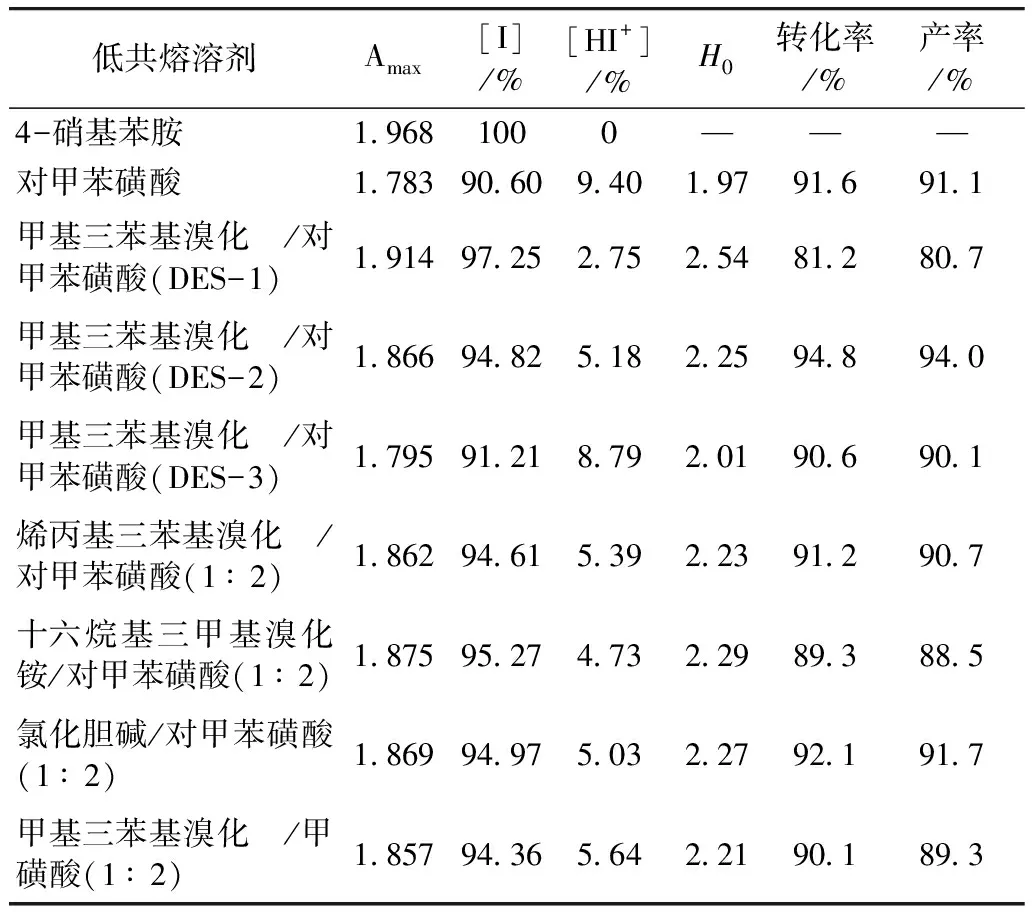

不同低共熔溶剂配置为5×10-3mol/L 的水溶液,在水溶液中加入相同浓度指示剂4-硝基苯胺(1.5×10-4mol/L,pKa=0.99),测定吸光度并计算不同低共熔溶剂的H0值,结果见表1。

1.2.2 低共熔溶剂催化合成生物柴油

向带有机械搅拌的100 mL三颈瓶中加入8.46 g油酸(0.03 mol),4.81 g甲醇(0.15 mol)及适量的低共熔溶剂,装上恒压滴液漏斗(内置3Å 分子筛)及回流冷凝装置,加热回流时开始计时,回流反应一段时间后结束反应,静置分层,上层液减压蒸除甲醇,用10 % NaHCO3水溶液洗涤至偏碱性,再用热水洗至中性,减压蒸馏,即得油酸甲酯。按照国标GB/T 5530—2005测定反应前、后酸值,计算油酸的转化率,进而计算油酸甲酯产率[24]。

油酸转化率= (1-反应后酸值/反应前酸值) × 100%

(2)

油酸甲酯产率=油酸甲酯产率实测值/油酸甲酯产率理论值× 100%

(3)

1.3 响应面设计[25]

在单因素试验基础上(每组实验重复三次),以Box-Benhnken中心组合试验设计原理为依据,在-1(低水平)、0(中间水平)、+1(高水平)三个水平上考察醇酸摩尔比、反应时间和催化剂量对制备生物柴油产率的影响,试验因素水平及编码见表1。17组试验中包括12组析因试验(1~12),5组中心试验(13~17)。采用 Design-Expert 6.0.5 (Stat-Ease, USA) 软件设计实验,编码水平值可根据等式获得:

(4)

式中:xi,Xi,X0(i=1~3)分别表示编码值,真实值,中心值;ΔXi为高水平值与低水平值差值的平均数;根据响应面分析所提供的二阶模型方程式(5),得不同因素间的交互影响,并据此预测生物柴油产率(Y)的高低:

(5)

式中:β0,βi,βii,βij分别代表回归系数中的偏置系数、一次项系数、二次项系数以及交叉项系数;xi和xj为编码变量,由实验数据获得的二阶回归方程的回归系数(R2)评估回归方程的精确度和模型的可靠性。

表1 试验设计中的因素水平及编码水平

1.4 油酸与甲醇酯化反应的动力学模型[26]

油酸和甲醇的酯化反应是一个可逆反应,实验条件下以油酸、甲醇为原料,通过酯化反应制备生物柴油时得到主要产物是油酸甲酯,该酯化反应速率方程可表示为:

(6)

(7)

对公式(7)积分可得公式(8):

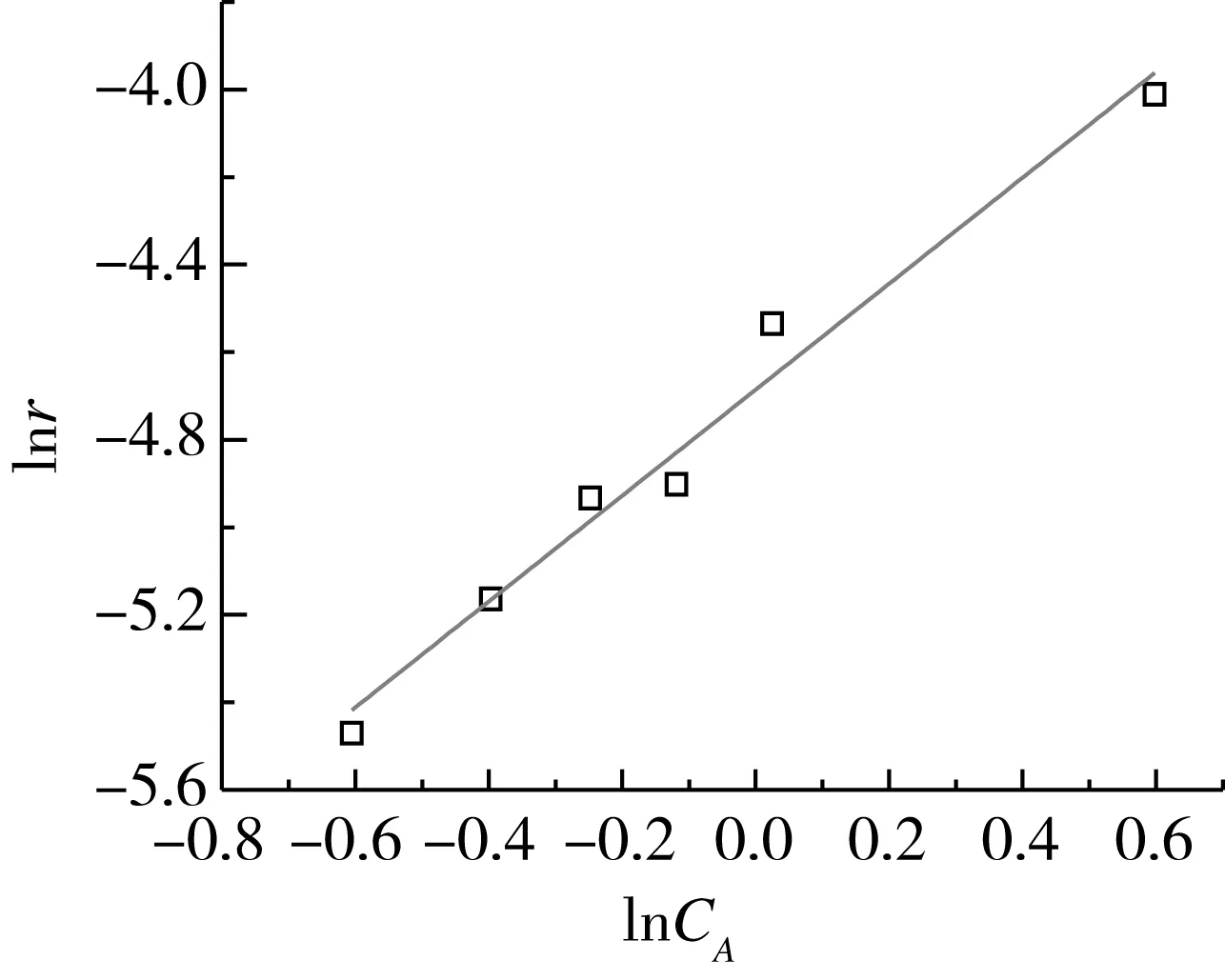

lnr=lnk+αlnCA

(8)

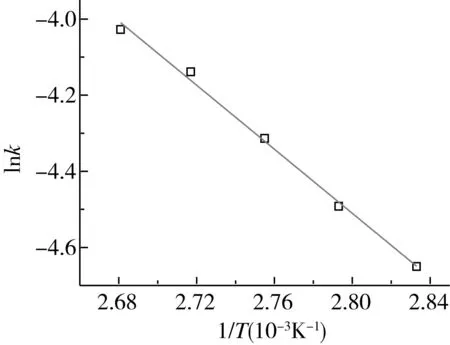

根据r和CA值,对上式进行线性拟合可得不同温度下的修正反应速率常数k和反应级数α。再根据阿乌尼斯方程(9)即可得到指前因子k0和反应活化能Ea,从而确定反应速率方程,建立相应动力学模型。

(9)

2 结果与分析

2.1 不同低共熔溶剂催化活性研究

酯化反应是经典的酸催化反应,所用催化剂酸性对酯化反应结果常有着重要的影响。 低共熔溶剂具有离子液体类似的性质,即可以通过改变氢键供体和受体配比来改变酸性。由表2可知,实验条件下,不同低共熔溶剂催化油酸酯化反应时均具有较好的油酸转化率及生物柴油产率。且其活性与对甲苯磺酸相当。DES催化制备油酸甲酯时,所得产品呈浅黄色,对甲苯磺酸的催化产品呈红褐色。DES催化时,在反应初期,DES与油酸和甲醇互溶,随着反应的进行,油酸甲酯含量增加,DES与体系的互溶性减弱,反应体系中过量甲醇的存在使体系仍然处于均相状态,从而促进反应的进行。反应结束后,浓缩甲醇,实现DES与反应混合物的有效分离。在考察的不同低共熔溶剂中,甲基三苯基溴与对甲苯磺酸摩尔比1∶2形成的低共熔溶剂DES-2具有最好的油酸转化率(94.8%)和生物柴油产率(94.0%)。甲基三苯基溴与对甲苯磺酸按不同配比所形成的低共熔溶剂催化酯化活性差异与催化剂的酸强度有关,由表1可见,随着对甲苯磺酸量的增加,相应酸强度增加,催化酯化反应活性增加,但是过高的酸强度促进了酯水解等副反应的发生,不利于酯化反应的进行。试验中选择DES-2为催化剂,研究不同反应因素对催化制备生物柴油产率的影响,进而对生物柴油的合成工艺进行优化。

表2 水溶液中不同低共熔溶剂的H0 值及催化酯化活性a

2.2 反应条件对催化油酸制备生物柴油产率的影响

以DES-2为催化剂,应用控制变量法进行测试,研究醇酸摩尔比、催化剂量、反应时间及反应温度等因素对油酸甲醇催化酯化制备生物柴油收率的影响,每组实验重复三次,具体结果如图1所示。

结合图1可知,当甲醇/油酸摩尔比在2.5~10.0范围内变化时,油酸的转化率及生物柴油产率均呈现先上升后下降的趋势。酯化反应是可逆反应,增加反应物的量有助于化学平衡向生成物方向移动,当甲醇/油酸摩尔比为5∶1时,油酸转化率和生物柴油产率达到最大值,分别为94.8%和94.0%;继续增加甲醇/油酸摩尔比,油酸转化率降低,生物柴油产率下降。此时,过多的甲醇增加了反应体积,降低了催化剂及油酸的相对浓度,从而使酯化反应速率降低,油酸转化率及生物柴油的产率下降。

由图1可见,DES-2催化该反应时较敏感,少量催化剂的存在即可使酯化反应速度迅速增加,当催化剂用量为油酸质量的1%时,生物柴油产率达到94.0%,进一步增加催化剂用量,油酸转化率及生物柴油的产率基本保持不变;当催化剂量超过2.5%时,随着催化剂用量的增加油酸转化率及生物柴油产率降低。过多的催化剂用量会导致酯水解等副反应增加,进而引起生物柴油产率降低。

在甲醇/油酸摩尔比5∶1,催化剂量1 %,反应温度373 K条件下,考察不同反应时间对油酸转化率及生物柴油产率的影响。由图1可见,随着反应时间的增加,油酸转化率及生物柴油产率增加,反应时间为2 h时,油酸转化率及生物柴油产率分别为90.9%和90.5%,延长反应时间,油酸转化率和生物柴油产率增加缓慢,反应时间超过3 h时,随着反应时间的增加,油酸转化率及生物柴油产率均降低。综合考虑,试验中选择2.5 h作为反应时间。

图1 不同反应条件对油酸转化率和生物柴油产率的影响

最后,固定其他反应条件,考察不同反应温度对油酸转化率及生物柴油产率的影响。由图1可知,随着反应温度的增加,油酸转化率及生物柴油产率增加,这是因为低温时活性分子较少,且反应过程形成的副产物水不能及时被带离反应体系,酯化反应收率较低;随着反应温度增加,反应物分子间的有效碰撞增加,同时副产物水的及时带出而使反应平衡向右移动,有利于酯化反应的进行;过高的反应温度,使生物柴油产率略有降低。为降低能源消耗,酯化反应温度选择373 K。

2.3 响应面法优化生物柴油的合成

2.3.1 分析因素的选取及分析方案

在单因素试验基础上,选取醇酸摩尔比、反应时间和催化剂量这三个因素,采用三因素三水平响应面分析法来优化油酸与甲醇酯化制备生物柴油的工艺条件,试验因素水平及编码表见表2,响应面实验设计方案和实验结果见表3。由表3数据可见,生物柴油的实际产率与预测产率较接近,说明设计回归模型能够较好地预测响应值与自变量的关系。该二次回归方程为:

Y= + 94.00 + 10.16A+ 6.19B+ 1.55C- 20.85A2-5.82B2-12.65C2+ 3.42AB+ 2.00AC+2.92BC

式中:A、B和C分别为自变量醇酸摩尔比、反应时间和催化剂量的编码水平值;Y是生物柴油产率的预测值。

表3 响应面试验设计方案及实验结果

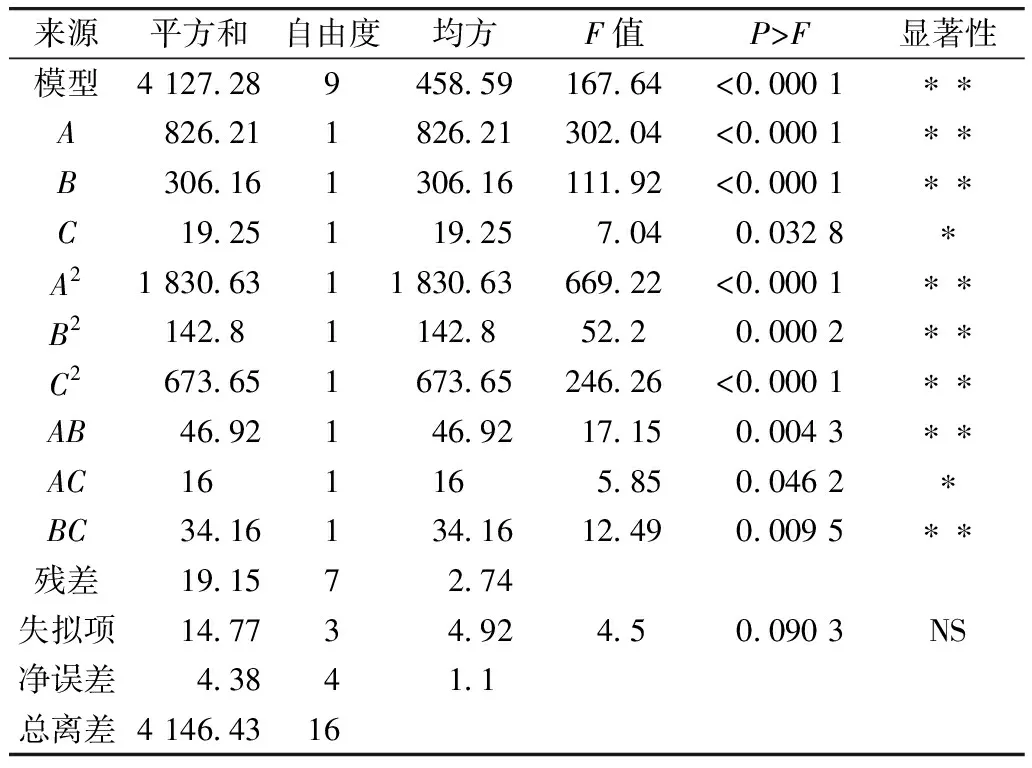

2.3.2 模型的建立与显著性检验

以生物柴油的产率为响应值,通过RSM软件对表3进行方差分析,结果见表4。由表4可知,该模型F值为167.64,F>>F0.01(9,7)=6.71,且模型的P值<0.000 1,表明所得二次回归模型极其显著,即在所研究的回归区域内该模型的拟合度较好;此外,该模型的相关系数R2和AdjR2分别为0.995 4和0.989 4,说明试验值与响应值之间的线性关系显著,模型的可行性高,方程拟合程度较好。该模型的变异系数(c.v)为2.19 %,在可接受范围,表明设计的模型可信度和精确度较高。综合各参数,该回归模型可靠,各因素水平区间设计较合理,可以利用此模型预测各因素对生物柴油产率的影响。

由表4同样可知,醇酸摩尔比、时间和催化剂量3个因素对生物柴油产率的影响都达到了显著水平(P<0.05),其显著性强度顺序为:醇酸摩尔比、时间>催化剂量;醇酸摩尔比和时间之间的交互作用及催化剂量和时间的交互作用对生物柴油产率的影响均达到极显著水平(P<0.01),醇酸摩尔比和催化剂量的交互作用对生物柴油产率的影响达到了显著水平(P<0.05)。

表4 方差分析表

2.3.3 因素间的交互影响

借助Design Expert软件,根据多元回归方程式来绘制各因素对制备生物柴油的交互影响的等高线图及曲面图的形状可以反映出各因素间相互作用对生物柴油产率影响的强弱,椭圆形或者线间距较密的图形表明两个因素相互作用显著,而圆形或者线间距疏的图形表明两个因素相互作用不显著[25,27]。由醇酸摩尔比与反应时间、反应时间与催化剂用量间的等高线图及曲面图可知,图形呈椭圆形,线间距较密,表明醇酸摩尔比和反应时间的相互作用及反应时间和催化剂量间的相互作用对生物柴油产率影响达到了极显著水平;由醇酸摩尔比与催化剂用量的等高线及曲面图可知,醇酸摩尔比和催化剂量间的相互作用对生物柴油产率的影响显著,以上结果与表4的方程分析结果相一致。

2.3.4 最佳工艺条件

通过Design软件分析可知,制备生物柴油的最佳工艺参数为:醇酸摩尔比为5.775∶1,催化剂用量为油酸质量的1.08%,反应时间为2.83 h,温度为373 K,在此条件下生物柴油的产率为97.73%。考虑到实际操作的便利,将上述制备生物柴油的最佳条件进行了修正,即醇酸摩尔比为5.8∶1,催化剂用量为油酸质量的1.08%,反应时间2.8 h,温度373 K,该条件下经过3次重复实验,测得生物柴油的平均产率为97.3%,与理论预测值基本一致,说明回归模型可以真实地反应各因素对生物柴油产率的影响。实验所得结果与氯化胆碱/对甲苯磺酸(1∶3)所形成的低共熔催化剂相比[21],不仅节约了反应时间,而且具有较好的催化活性。与磷钨酸/SnO2固体酸[28](油酸酯化率90%以上),[Hnhm]H2PO4离子液体[29](油酸酯化率63%以上),SiO2固载化SO3H-功能化离子液体[30](油酸甲酯收率94%)等催化剂相比,提高了催化效率,节省了反应原料,并能获得更高产率的生物柴油。

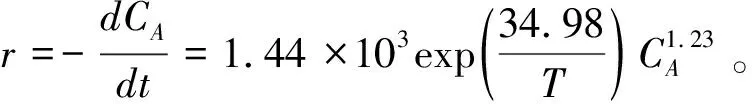

2.4 DES-2催化合成生物柴油的动力学模型

为建立优化条件下,DES-2催化合成生物柴油的动力学模型,分别在353、358、363、368、373 K温度条件下进行实验,固定其他的反应条件为:醇酸摩尔比5.8∶1,催化剂用量为油酸质量的1.08%。每个温度下分别反应45、60、75、90、120 min。不同温度下油酸的浓度随时间的变化如图2所示。

图2 不同温度下油酸浓度CA与时间关系拟合图

图3 353 K条件下lnr vs lnCA的拟合图

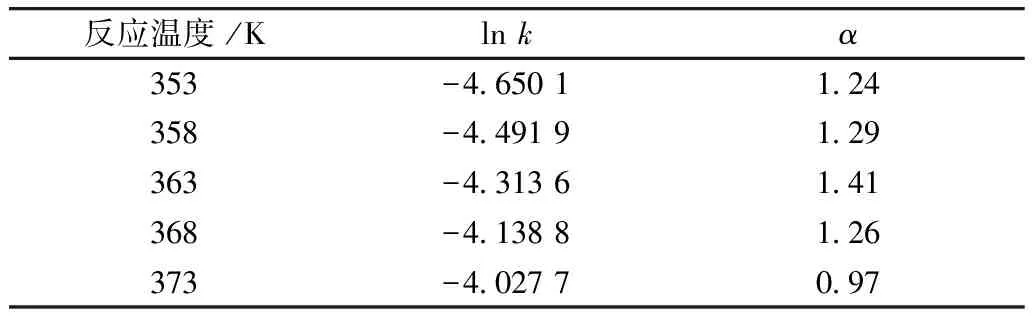

表5 不同温度下的lnk和反应级数α

图4 lnk vs 1/T的阿乌尼斯方程

3 结论