香榧油精炼温度的优化及其对油脂品质的影响

2019-03-08卢红伶王少军胡文君孙春燕储开江沈国新裘晓云

陈 琳 卢红伶 王少军 胡文君 孙春燕 王 伟 储开江 沈国新 裘晓云

(浙江省农业科学院1,杭州 310021)(嵊州市农林局2,嵊州 312400)

香榧(学名:TorreyagrandisFort. ex Lindl. cv. Merrillii.),又名中国榧,为第三纪孑遗植物,属国家二级保护树种,是中国特有的珍稀树种。香榧主要分布在我国长江流域以南的浙、苏、皖、赣等10个省区,集中地位于浙江会稽山地区的诸暨、嵊州、东阳等市县[1]。香榧种仁油脂、蛋白质、氨基酸、维生素和矿物元素丰富,重金属元素极低,而还含有极其丰富的烟酸、叶酸、VB2等B族维生素等活性成分[2]。古药书和群众经验均认为香榧具有增进食欲、帮助消化及美容等保健作用,是一种营养丰富、食用安全的森林食品[3]。香榧籽脂肪酸组分主要有油酸、亚油酸、棕榈酸、硬脂酸等,以油酸、亚油酸为主。特别关注的是,香榧油中有含量非常高、香榧油独有珍贵的三不饱和脂肪酸—顺5,10,14-二十碳三烯酸,又名金松酸,含量为10%左右[4-5]。金松酸具有非常好的血脂调节作用,对高血脂人群具有非常好的保健功效,还有护肝功能,能抑制肝脏和血浆中脂肪酸合成酶、6-磷酸葡萄糖脱氢酶的活性等作用[6]。

目前,香榧的种植面积正在迅速扩大,种植面积已从2000年的2 700 ha2扩大到2017年的近70 000 ha2,香榧籽产量也从800 t猛增到逾7 000 t。香榧作为干果的市场需求量日趋饱和。香榧种子种仁含油率50%以上,是一种含油量较高的物种[7],压榨后的榨饼还可以制作其他食品。所以,香榧油是一种有待开发的功能木本食用油。与其他木本油一样,高温精炼影响成品油的品质,许多珍贵的天然活性物质遭到损失或破坏[8],并影响其储存功能[9]。如油茶籽油过度精炼后,甾醇、角鲨烯和VE的流失率分别达50%、80%和70%[10-11],在脱臭馏出物中检测到高含量的VE、甾醇等成分[12]。

目前,生产上鲜有成熟的香榧油精炼加工工艺[13]。本研究通过一组香榧油精炼各工序最适温度的实验室试验,提出了一套既能去除原油中不良物质,又能最大程度地保持精炼油原生脂肪酸组分的香榧油精炼温度组合参数,并在生产企业中试验证,效果良好。

1 材料与方法

1.1 试剂和仪器

化学试剂邻苯二甲酸氢钾,重铬酸钾均为分析纯;脂肪酸标准样品为CDDE-GLC-68-A。紫外可见分光光度计为UV757;LDZX-75KBS全不锈钢数显立式压力蒸汽灭菌器;7890A气相色谱仪。

供试香榧籽产自浙江省嵊州市,香榧原油采用DD85G种子榨油机低温(压榨温度小于100 ℃)物理压榨。

1.2 试验方法

1.2.1 脱胶

毛油样品(100 g)用20、40、60、80 ℃ 4个温度处理,每个处理3个重复。不同温度处理后,每个样品中加入12 mL的热水,搅拌15 min进行水合脱胶,反应后混合物静置3 h,然后进行过滤。计算脱胶率:脱胶率(%)=(毛油的磷脂含量-脱胶油磷脂含量)/毛油的磷脂含量[14-15]。脱胶试验最适脱胶温度得到的脱胶油用于下一个工序试验。

1.2.2 脱酸

在100 g脱胶油样品中加入氢氧化钠溶液,按参考文献计算加碱量[14-15]。碱量后摇匀,加温至30 ℃,静置30 min。混合物分别加入15 mL热水洗涤,每3个样品为一组,分别加温至30、50、70、90 ℃,搅拌洗涤。离心机离心去除混合物中的沉淀物。计算脱酸率:脱酸率=(脱胶油的酸价-脱酸油的酸价)/脱胶油的酸价×100%。脱酸试验最佳脱酸温度得到的脱酸油用于下一个工序试验。

1.2.3 脱色

先将100g脱酸油样品加温至40 ℃,每个样品中加入2 g的活性白土,每3个样品为一组分别加温到50、75、100、125 ℃,连续温和搅拌1 h。降温到50 ℃后将混合物进行抽滤,取油样在520 nm处测定吸光度。计算脱色率:脱色率=(脱色前的吸光度-脱色后的吸光度)/脱色前的吸光度×100%[14-15]。脱色试验最适脱色温度得到的脱色油用于下一个工序试验。

1.2.4 脱臭

取100 g脱色油样品存于不锈钢容器中,每3个样品为一组分别置于立式压力蒸汽灭菌器改装的脱臭器中,先加温至85 ℃后抽真空到500 Pa,继续加温至80、120、160、200 ℃,保持2 h后在真空下冷却降压至常温常压。脱臭试验最适脱臭温度得到的脱臭油用于下一个工序试验。

1.2.5 脱蜡

12份每份100 g脱臭油样品分别存于不锈钢容器中,平均分成3组,置于水浴锅中冷却,分别冷却至1、4、7、9 ℃,静置48 h。低温过滤收集过滤物,干燥称量。计算脱蜡率:脱蜡率=过滤物的质量/过滤前油质量×100%。过滤后得到成品油。

1.2.6 最佳温度组合试验

5个精炼工序适温组合后,进行温度组合精炼试验。实验室精炼温度组合试验以传统的菜籽油精炼组合温度为对照,5个工序的温度分别为脱胶60 ℃,脱酸70 ℃,脱色125 ℃,脱臭240 ℃和脱蜡7 ℃。在浙江佰帆农业开发有限公司生产中试精炼香榧油。3次重复,每次1 000 kg毛油。各工序的精炼温度分别为40、50、75、120及7 ℃。

1.3 理化指标测试

酸价参照GB 5009.229—2016方法测定;碘值参照GB/T 5532—2008方法测定;过氧化值参照GB 5009.227方法测定;皂化值参照GB/T 5534—2008方法测定;不皂化物参照GB/T 5535.1—2008测定;磷脂参照GB/T 5537—2008方法测定;折光指数参照GB/T 5527—2010方法测定;水分和挥发物参照GB 5009.236—2016方法测定;透明度参照GB/T 5525—2008方法测定;黄曲霉毒素B1参照SN/T 386方法测定;砷参照GB 5009.11—2014方法测定;铅参照GB 5009.12—2017方法测定;苯并[α]芘参照GB 5009.27—2016方法测定;BHA和BHT参照GB/T 5009.19—2008方法测定;倍硫磷、乐果参照GB 2763—2016方法测定;色泽、气味、滋味参照GB/T 22460—2008方法测定;加热试验参照GB/T 5531—2008方法进行;定性试验参照GB/T 5539—2008方法进行;脂肪酸组成参照ISO17059测定;其他指标参照GB/T 11765—2003进行。

1.4 统计分析

主要理化参数采用邓肯氏统计学方法统计分析,同一列中字母不同表示差异显著(P<0.05)。

2 结果与分析

2.1 不同工序精炼温度对香榧油理化指标的影响

2.1.1 脱胶温度对脱胶油理化指标的影响

表1可以看出,通过冷榨得到的香榧原油的磷脂含量较低,原油中的大部分磷脂在加热水脱胶过程中被除去,脱胶率随着脱胶温度的升高而增加。20 ℃脱胶率为44.7%,说明脱胶油中磷脂含量仍然较高,影响油脂的稳定性和后续精炼效果。40、60、80 ℃三个温度的脱胶率均在90%以上,均显著高于原油(P<0.05),但3个温度之间没有显著差异。3个温度脱胶油的酸值、碘值、过氧化值等其他基本质量指标也没有显著差异(表1)。所以,香榧油脱胶最适温度为40 ℃。

2.1.2 脱酸温度对香榧油理化指标的影响

由表2可以看出,脱胶油中的大部分游离脂肪酸在碱炼脱酸过程中被除去,脱酸率随着脱酸温度的升高而增加。30 ℃脱酸率为59.6%,脱酸油的酸值为0.36,酸值偏高影响油脂的稳定性和储存时间。50、70、90 ℃三个温度的脱酸率均在95%以上,均显著高于30 ℃脱胶油(P<0.05),酸值都在0.05以下,但3个温度之间没有显著差异;3个温度脱胶油的相对密度、折光指数、过氧化值等其他基本质量指标没有显著差异(表2)。所以,香榧油脱酸最适温度为50 ℃。

2.1.3 脱色温度对香榧油理化指标的影响

由表3可以看出,50、75、100、125 ℃四个脱色温度均能脱除大部分的油脂色素。脱色后,油脂的过氧化值显著下降,但酸值增加。50 ℃时脱色率为52.3%,油脂的色泽仍偏深。过氧化值为1.06,稍偏高。75、100、125 ℃三个温度的脱色率均在80%以上,但3个温度之间没有显著差异;3个温度的过氧化值显著低于50 ℃脱色油,其原因是温度升高,增加了脱色剂吸附过氧化物的能力。但温度越高,酸值上升越大,不皂化物流失越多;3个温度脱色油的相对密度、折光指数等其他基本质量指标没有显著差异。所以,香榧油脱色最适温度为75 ℃。

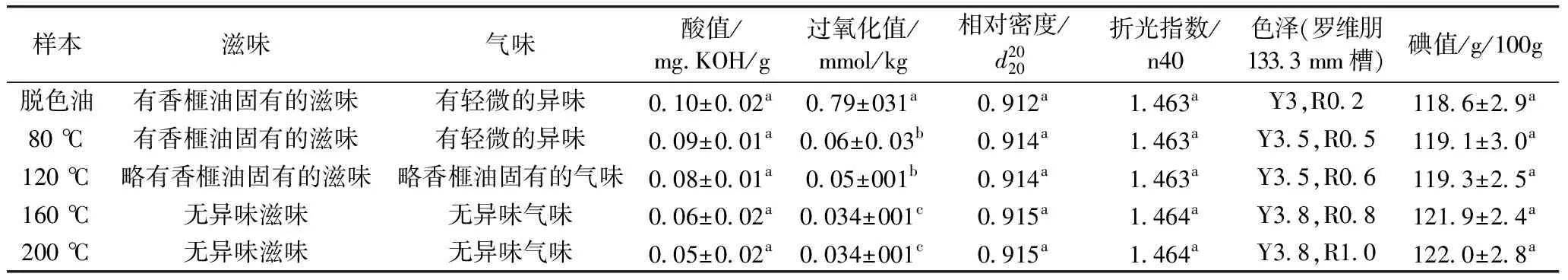

2.1.4 脱臭温度对香榧油理化指标的影响

由表4可以看出,香榧油脱臭后,油脂的过氧化值大幅下降,色泽有所上升,酸值进一步下降。相对密度、折光指数等其他基本质量指标没有显著差异。80、120 ℃脱臭油均保留了香榧油固有的滋味,体现了香榧油的特有品质。由于80 ℃脱臭油还保留有一定的异味,考虑到高温精炼脱臭的成本,香榧油脱臭最适温度为120 ℃。

表1 脱胶温度对香榧油脱胶效果及理化指标的影响

表2 脱酸温度对香榧油脱酸效果及理化指标的影响

表3 脱色温度对香榧油脱色效果及理化指标的影响

表4 脱臭温度对香榧油脱臭效果及理化指标的影响

表5 脱蜡温度对香榧油脱蜡效果及理化指标的影响

表6 不同精炼工序对香榧油脂肪酸成分的影响

2.1.5 脱蜡温度对香榧油理化指标的影响

从表5看出,1、4、7 ℃三个温度的脱蜡率均在90%以上,三者之间没有显著差异,脱蜡油的透明度高。而9 ℃脱蜡温度的脱蜡率显著低于其他三个脱蜡温度,观察表明低温下9 ℃脱蜡油的透明度差于其他三个温度。4个温度脱蜡油均没有异味。4个温度脱蜡油的酸价、过氧化值等其他基本质量指标没有显著差异,但碘值均显著高于脱臭油,说明香榧油脱蜡温度可以适当高于常规脱蜡工艺(4 ℃)。所以,香榧油脱蜡最适温度为7 ℃。

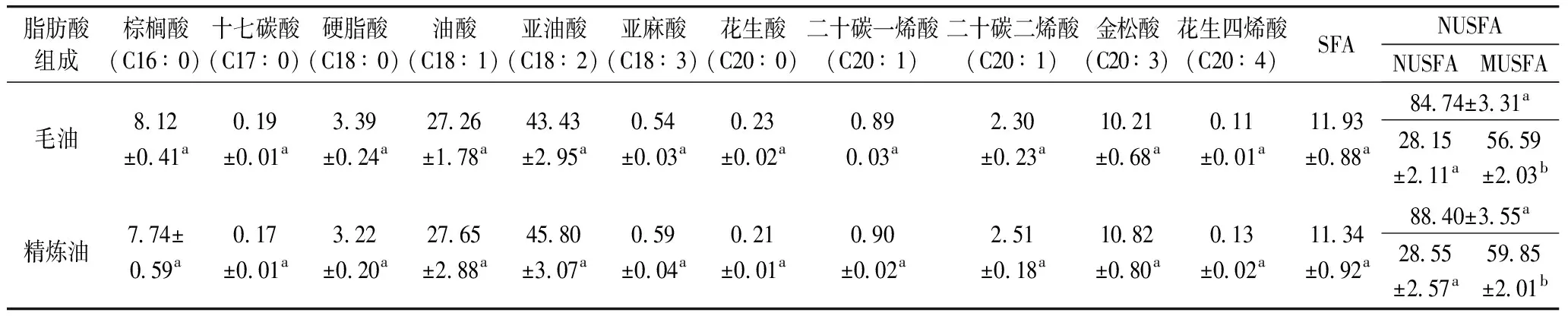

2.2 精炼各工序对香榧油脂肪酸成分的影响

选择各工序的最优温度精炼油样品,测定其脂肪酸组分,从表6看出,香榧油中主要含有11种含量较高的脂肪酸,其中亚油酸含量最高,接下来依次是油酸、金松酸和棕榈酸。精炼处理后不同脂肪酸的含量都有一定的变化,变化趋势是饱和脂肪酸含量下降,不饱和脂肪酸含量升高。但不同精炼工序之间的含量均没有显著差异,说明精炼温度对香榧油单个脂肪酸含量的影响不大。

2.3 组合温度工厂化中试精炼油的理化性状和脂肪酸成分

2.3.1 组合温度工厂化中试香榧油的理化性状

为验证实验室精炼温度的工厂化应用效果,对各工序温度试验得到的最优温度组合进行工厂化中试性生产。从表7看出,实验室最优温度组合精炼香榧油的理化指标全面符合GB 2716—2005,GB 2763—2005和GB 2760—2007等食用植物油国家标准,主要指标也符合GB/T 11765—2003油茶籽油质量标准。重金属,农药残留和食用油重要不良物质等均没有检测到,说明本研究得到的香榧油最优精炼温度组合是合理的,能在生产上应用。

表7 组合精炼工艺中试精炼油的理化性状

表8 组合温度工厂化中试对精炼油脂肪酸成分的影响

2.3.2 组合温度工厂化中试香榧油的脂肪酸成分

从表8看出,组合温度中试香榧油主要脂肪酸成分与原油比都有一定的变化,但统计分析均没有显著差异。但计算饱和脂肪酸(SFA),不饱和脂肪酸(USFA),单不饱和脂肪酸(NUSFA)和多不饱和脂肪酸(MUSFA)的合计量发现,毛油和精炼油的SFA含量、NUSFA含量、NUSFA含量没有显著差异,但精炼油中MUSFA含量显著高于毛油。

3 讨论

国内木本油市场一直被进口橄榄油垄断,主要原因是许多国产木本油没有专用的精炼加工工艺,简单套用草本油“高温压榨、高度精炼”工艺,营养和活性物质浪费严重,失去了应有的质量竞争力[8,16]。精炼温度是影响精炼油理化性状和营养活性成分的关键参数,针对不同木本油的特点研究精炼各工序的最适温度,是木本油专用精炼工艺的基础[17]。香榧种植面积迅速扩大,香榧籽的深加工势在必行。先将香榧籽压榨成香榧油,榨油后的脱脂香榧粉用作添加剂开发特色香榧食品是香榧籽深加工的有效途径。

4 结论

本研究在全面测试香榧毛油理化指标的基础上设计了一套香榧油精炼温度试验方案,提出了香榧油精炼各工序的最适温度组合,与传统的菜籽油精炼温度相比,脱胶温度从60 ℃~40 ℃,脱酸温度从70 ℃~50 ℃,脱色温度从125 ℃~75 ℃,脱臭温度从240 ℃~120 ℃,脱蜡温度从4 ℃上升到7 ℃,工厂化中试产品的理化指标均达到了相应的国家食用油标准,其脂肪酸成分基本保持原生态。证明整套精炼组合温度可以作为香榧油的专用精炼温度应用于生产。同时,由于降低了各工序的精炼温度,还可以减少加工能耗,降低生产成本。