孕镶金刚石钻头破碎花岗岩岩屑粒径分布研究*

2019-03-08赵小军潘飞飞潘秉锁段隆臣

赵小军, 康 鑫, 潘飞飞, 潘秉锁, 段隆臣

(1. 中国地质大学(武汉) 工程学院, 武汉 430074) (2. 济南市勘察测绘研究院, 济南 250013) (3. 河南省地质矿产勘查开发局第三地质勘查院, 郑州 450000)

在地质钻探工程中,孕镶金刚石钻头使用最为广泛[1]。孕镶金刚石钻头钻进时破碎岩石产生岩屑,岩屑沉积在孔底磨损钻头胎体,实现金刚石的持续出露;同时,在冲洗液的作用下,岩屑返出孔口[2]。岩屑能否及时合理排出是钻进过程正常进行的保证。在钻进松散破碎、研磨性强的地层时,经常会出现携岩不畅的问题,导致井底岩屑沉积,强研磨性岩屑颗粒在孔底反复磨损钻头,使钻头寿命急剧下降,辅助作业时间、劳动强度、人工成本显著增加[3]。

在钻进过程中,影响携岩效果的因素有很多,包括环空返速、岩屑尺寸、钻井液流变性、钻井液密度、井眼直径、机械钻速、钻具转速等[4-6]。其中,岩屑粒径大小及其分布是决定能否有效携岩的关键因素之一[7]。岩屑粒径与地层的岩性、钻头类型、金刚石参数以及钻进参数息息相关[1, 8-10]。

通过收集孕镶金刚石钻头破碎花岗岩所产生的岩屑并分析其粒径分布规律,研究金刚石参数、钻进参数对岩屑粒径分布的影响规律。

1 实验方案

实验在微钻实验台上进行。钻头为热压烧结的平底型孕镶金刚石钻头,其底唇面尺寸如图1所示。

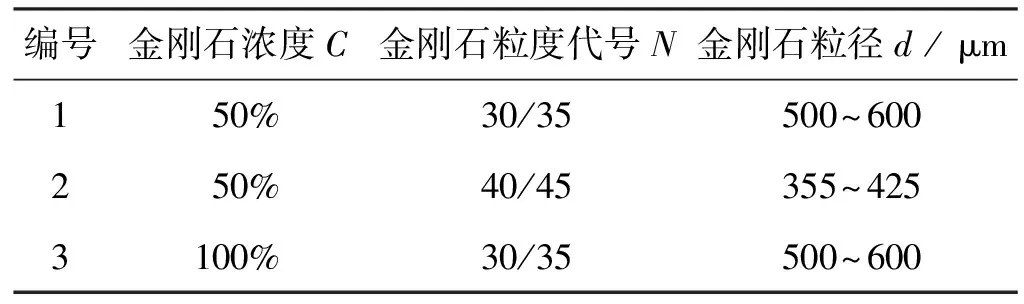

在钻头的制作过程中,除金刚石的浓度和粒度不同外,其他参数完全相同,共制作了3种类型的金刚石钻头,其金刚石参数如表1所示。

编号金刚石浓度C金刚石粒度代号N金刚石粒径d / μm150%30/35500~600250%40/45355~4253100%30/35500~600

实验所用岩样为含黑云母的中细粒二长花岗岩,岩样高16 cm,直径10 cm,主要性能指标见表2,其实物和薄片分析照片如图2所示。

表2 实验用花岗石的力学性能

微钻实验开始之前,设定转速800 r/min、钻压9 MPa。为保证岩屑收集量,每组实验钻进2个回次,每个回次钻进15 cm。完成岩屑收集后冲洗过滤网,进行下次实验。每组微钻实验完成之后,将收集归类的岩屑样品放入烘箱中烘干,然后对岩屑样品进行筛分并归类整理,称重并计算各尺寸范围的岩屑质量分数,分析岩屑粒径分布规律。

实验选择的筛网组合目数分别为:40、60、80、100、120、140、160、180、200、220、240、260、280、300、320、340、360、400。实验以筛分直径,即粗细2层筛网的孔眼直径算术平均值为岩屑粒径。

2 结果与分析

2.1 花岗岩岩屑粒度分布规律

花岗岩岩屑的粒径分布如图3所示。由图3可知:孕镶金刚石钻头碎岩产生的岩屑颗粒较小,其粒径尺寸小于200 μm,集中分布在40~100 μm,少量分布在100~200 μm;岩屑颗粒的粒径在一定范围内呈单峰式分布;不同金刚石参数的孕镶金刚石钻头所产生的岩屑具有相似的分布规律。

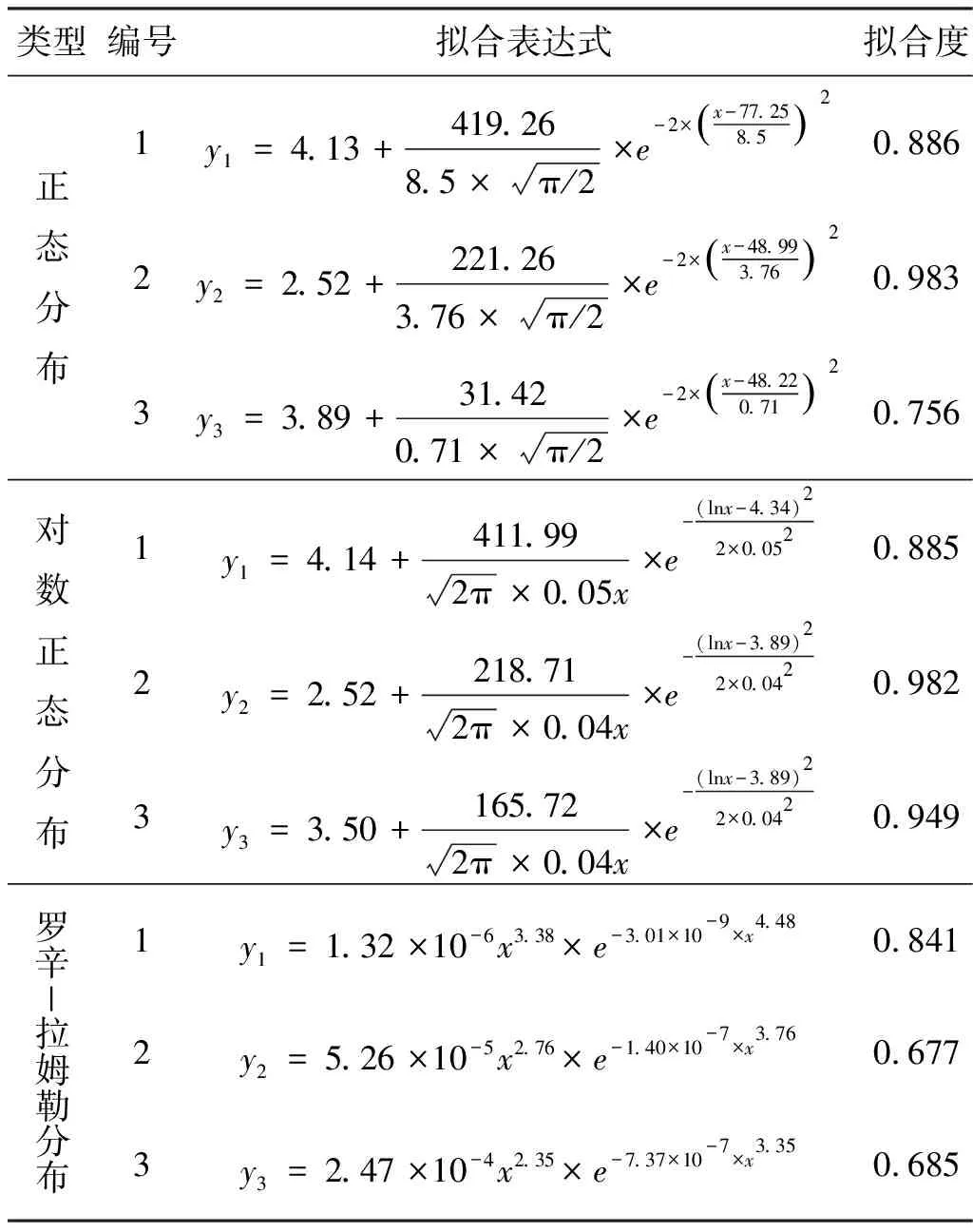

采用常用的正态分布、对数正态分布及罗辛-拉姆勒分布3种方式对花岗岩的岩屑粒径分布进行拟合[11-12],拟合结果如表3所示。从表3中的拟合度来看,正态分布对1号和2号实验产生的岩屑粒径分布拟合较好,但对3号实验产生的岩屑粒径分布的拟合效果较差;对数正态分布对三者的拟合效果都较好;罗辛-拉姆勒分布拟合效果较差。因此,认为孕镶金刚石钻头破碎花岗岩的岩屑粒径分布符合对数正态分布。

对数正态分布的概率密度函数如式(1)所示,其对应的粒径期望如式(2)所示:

(1)

yex=eμ+σ2/2

(2)

表3 花岗岩岩屑粒径分布拟合结果

2.2 金刚石参数对岩屑粒径分布的影响

对比1号和2号钻头的实验结果,分析金刚石粒度对岩屑分布的影响,其结果如表4所示。从表4可以看出:钻头底唇面金刚石粒径增大,则岩屑峰值粒径变大。当底唇面金刚石粒径较小时,其出刃高度偏低,破碎岩石时切入深度相应较低,导致破碎脱落的岩屑颗粒相对细小;当金刚石粒度较大时则相反。

表4 金刚石粒度对岩屑分布的影响

对比1号和3号钻头的实验结果,分析金刚石浓度对岩屑分布的影响,其结果如表5所示。从表5可以看出:随底唇面金刚石浓度升高,岩屑峰值粒径减小。其原因主要在于:一方面是因为底唇面金刚石浓度高、单颗金刚石所受压力小,则体积破碎深度及范围较小、切入深度低,导致切削碎岩产生的岩屑粒径较细;另一方面是因为金刚石浓度较高时,底唇面上单位面积的金刚石数目较多,底唇面与岩石接触区域的空间受限,不利于初次破碎的岩屑及时排出,岩屑二次破碎的可能性增大。

表5 金刚石浓度对岩屑分布的影响

2.3 钻进参数对岩屑粒径分布的影响

为分析钻压对岩屑粒径的影响,使用1号钻头进行微钻实验,设定转速为600 r/min,选取钻压6 MPa、9 MPa、12 MPa、15 MPa。实验结果如图4所示。

从图4可看出:钻压从6 MPa升高到9 MPa,岩屑的峰值粒径增大、均值粒径增大;钻压继续升高,岩屑峰值粒径不再增大、均值粒径略微增大;随钻压进一步升高,处在峰值粒径的岩屑质量分数减小;钻压超过12 MPa后降幅减小。其原因在于:随着钻压增大,金刚石的切入深度增大,导致岩屑的粒径增大,而钻压过大、切入过深会压缩钻头胎体和岩石之间的间隙,甚至导致二者直接接触,从而对岩屑产生二次破碎[13],导致峰值粒径处的岩屑质量分数下降,峰值粒径不再增大。

为分析转速对岩屑粒径的影响,使用1号钻头进行微钻实验,设定钻压为9 MPa,转速选取600 r/min、800 r/min、1 000 r/min和1 200 r/min。实验结果如图5所示。

从图5可以看出:随转速增大,峰值粒径处岩屑的质量分数不大,但是峰值粒径和均值粒径减小,特别是在转速从800 r/min增大到1 000 r/min的过程中,粒径变化大。钻头转速对应于其底唇面金刚石破岩时的线速度。线速度越低,垂直载荷在岩石表面的作用时间越长,越有利于岩石深度裂隙的发育,破碎岩屑的粒径变大;线速度越高,垂直载荷在岩石表面的作用时间越短,金刚石对岩石体积的破碎效果变差,导致破碎产生的岩屑粒径越小。

3 结论

使用不同金刚石参数的孕镶钻头在不同转速或钻压下,进行破碎花岗岩的微钻实验,并分析其岩屑的粒径分布。得出以下结论:

(1)在实验条件下产生的岩屑粒径呈单峰式分布,粒径尺寸集中分布在40~100 μm,粒径分布基本符合对数正态分布规律。

(2)金刚石参数对岩屑粒径影响较大。岩屑粒径随金刚石粒径增大而增大,随金刚石浓度升高而减小。

(3)钻进参数对于岩屑粒径也有一定影响。随钻压增大,岩屑粒径增大,但是当钻压增大到一定程度时,继续增大钻压,岩屑的粒径不再有明显的变化;当转速在800~1 000 r/min变化时,岩屑粒径随转速增大明显降低;当转速低于或高于这个范围时,岩屑粒径随转速变化不大。

实际钻进过程中,可参考本实验结论,选择合适的金刚石参数和钻进参数,调节岩屑大小,使其及时、合理排出,保证正常钻进过程。