振动辅助固结磨料抛光氟化钙晶体*

2019-03-08黄俊阳王健杰张羽驰朱永伟左敦稳

黄俊阳, 李 军, 王健杰, 张羽驰, 朱永伟, 左敦稳

(南京航空航天大学 机电学院, 南京 210016)

氟化钙(CaF2)晶体具有良好的光学性能、机械性能及物化稳定性,有透光范围广、透过率高、折射率低、色散性低等优点,因此广泛应用于激光、光刻、天文、航测等领域中[1-2]。深紫外光刻物镜对CaF2晶体的晶体纯度、结构缺陷、表面质量等都有严格的要求,而对均匀性的要求更是达到了零级[3]。高能量激光系统要求光学透镜具有高的激光损伤阈值和透射能力,这要求加工后的CaF2晶体具有优异的表面质量。如果晶体表面不够光滑,则可能导致镀层表面下出现损伤和微小缺陷,而表面下的损伤因为最初几层原子的散射可能降低传输特性[4-5]。

CaF2晶体硬度低脆性大,即使是工件与抛光垫碰撞也可能使工件表面出现崩碎和边缘破碎的现象,因此在抛光过程中,CaF2晶体表面极易产生微裂纹、麻坑、表面破损[6]、划痕和亚表面损伤等,且抛光液里的杂质和磨粒极易嵌入或黏附在工件表面[7]。袁征等[8]以化学机械抛光与离子束抛光对CaF2晶体进行分步加工,首先以化学机械抛光获得好的表面粗糙度,再利用离子束加工提高面型精度,加工后CaF2晶体表面粗糙度RMS值为0.281 nm,面型精度PV值为13.14 nm、RMS 值为1.06 nm。宋龙龙[9]采用固结磨料抛光方法,通过正交实验优化抛光压力及转速等工艺参数,获得了表面粗糙度Sa值为3.02 nm的CaF2晶体,材料去除率为206 nm/min。NAMBA等[10]采用浮法抛光技术对直径90 mm的CaF2进行抛光,获得了表面粗糙度RMS值为0.077 nm的光滑表面,且平坦度PV值为32 nm。CHEN等[11]对CaF2晶体的延性切削进行了理论和实验研究,建立了CaF2材料延性模态切削的能量模型,实验获得了粗糙度Ra值为3.50 nm的超光滑表面。YIN等[12]利用化学机械抛光及离子束加工得到了面型精度RMS值为2.251 nm,表面粗糙度Rq值为0.207 nm的超光滑CaF2晶体。

振动辅助加工是在工具或工件上沿一定方向施加一定频率的振动,并与切削、磨削、研磨抛光等加工方式相结合的一种工艺方法[13]。当在加工工具或工件上附加振动后,材料在加工过程中的变形行为、加工机制和工具受力状态等会发生完全不同于常规机械加工的变化[14-15]。刘仁鑫等[16]提出了一种超声振动辅助化学机械复合抛光硅片边缘的新技术,开展了不同振动形式下硅片边缘抛光实验研究,工件表面粗糙度Ra值由0.059 μm降低到0.043 μm。陈涛等[17]采用超声椭圆振动辅助化学机械抛光方法加工光纤阵列,采用正交实验优化工艺参数,得到光纤阵列整体表面粗糙度Ra值为7.5 nm,比常规化学机械抛光下降25%。KOBAYASHI等[18]提出超声辅助抛光硅片边缘的方法,通过设置合适的参数,晶片边缘的粗糙度值降低31.7%。 XU等[19]利用垂直和水平2个方向上的超声弯曲振动辅助化学机械抛光蓝宝石衬底,其材料去除率是化学机械抛光的2倍,表面粗糙度RMS值为0.083 nm,远远优于化学机械抛光的0.212 nm。TSAI等[20]通过超声振动化学机械抛光的方法将铜片抛光的材料去除率提高了50%~90%,表面粗糙度Ra值由2.374 nm降低至1.448 nm。

在固结磨料抛光的基础上引入振动辅助加工,采用正交实验的方法研究抛光垫转速、振动频率、抛光液pH值和转速比4种参数对振动辅助抛光CaF2晶体材料去除率、表面粗糙度的影响,并与无振动辅助固结磨料抛光CaF2晶体比较,为CaF2晶体的加工及振动辅助固结磨料抛光技术提供参考。

1 实验设计

1.1 振动辅助固结磨料抛光系统

振动辅助固结磨料抛光系统如图1所示。其工作原理是将超声波发生器产生的正弦激励信号传递至超声波振动装置的压电陶瓷上,通过压电陶瓷的逆压电效应将电信号转换为机械振动。机械振动经过中间匹配层传输至抛光工具头后,在垂直方向上产生振动。抛光工具头以一定的压力压在抛光垫表面,通过超声振动和固结磨料抛光的共同作用加工工件。

1.2 实验方案设计

正交实验研究抛光垫转速、振动频率、抛光液pH值和转速比4个因素对振动辅助固结磨料抛光CaF2晶体的影响,正交实验因素水平表如表1所示。

实验在Nanopoli-100环抛机上进行,工件为直径25 mm的圆形CaF2晶体,所用抛光垫为金刚石粒度尺寸3~5 μm的固结磨料抛光垫,抛光液所含成分为去离子水、OP-10。实验前后对CaF2晶体进行超声清洗并烘干,用梅特勒托利多精密分析天平称量工件的质量,用螺旋测微仪测量工件的初始厚度,通过工件加工前后的质量差来计算材料去除率(VMRR,nm/min),计算公式如(1)。

表1 振动辅助抛光CaF2晶体正交实验因素水平表

(1)

其中:Δm为工件加工前后的质量差,g;M0为加工工件的原始质量,g;h0为加工工件的原始厚度,mm;t为研磨加工时间,min。每次加工前需对工件研磨以保证工件初始表面一致,且对抛光垫进行修整保证抛光垫效果。每次抛光实验时间为30 min。用光学显微镜观测工件加工后的表面质量,用CSPM4000原子力显微镜测量工件的表面粗糙度及观察微观形貌。

2 结果与讨论

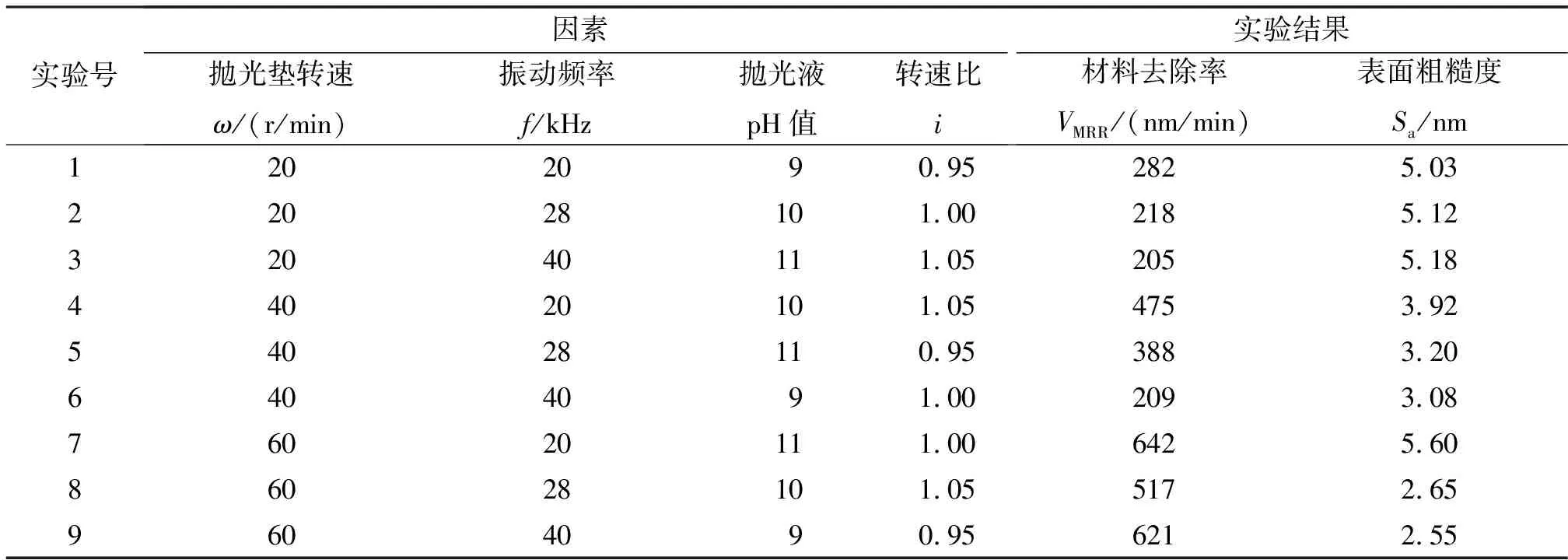

实验测得工件材料去除率及表面粗糙度结果如表2所示。

表2 正交实验结果

2.1 各因素对工件材料去除率的影响

各因素对工件材料去除率的影响如图2所示。从图2a可看出:随抛光垫转速增大,材料去除率增大。这是由于抛光垫转速增大,单颗磨粒单位时间内划过工件表面的轨迹增加,去除工件的体积增大,因而材料去除率增大。根据Preston方程,抛光过程的材料去除率与相对转速成正比,实验结果符合Preston方程。

从图2b可看出:随着振动频率的增大,抛光过程中材料去除率不断降低。这是因为:频率增大,超声振动引起的空化作用更加明显,抛光液能够更好地起到润滑作用,减少工件与磨粒之间的干摩擦并降低摩擦力,因此单位时间内工件的去除量降低;除此以外,由于空化作用加快了工件与抛光垫之间抛光液的更新速度,二者之间的加工残留能够及时离开加工区域,减少了加工残留对工件表面刻划引起的材料去除。

(a)抛光垫转速Rotating speed of the pad(b)振动频率Shake frequency(c)抛光液pH值Slurry pH value(d)转速比Ratio of rotating speeds图2 各因素对工件材料去除率的影响Fig. 2 Effects of each factor on material removal rate

从图2c可看出:随着抛光液pH值的增大,工件材料去除率增大。这是因为:随着pH值增大,抛光液中添加剂浓度变大,结合超声振动,抛光液与晶体表面的反应加快,表面变质层生成速度变快,加快了材料去除的过程,因此材料去除率增大;同时,随着抛光液pH值增大,晶体表面变质层的生成速度加快,加工区域内的加工残留增多,加工残留对工件表面刻划使材料去除率增大。

从图2d可看出:转速比为1.00的时候材料去除率最低,转速比为0.95时材料去除率最高。这是由于转速比为1.00时,抛光运动轨迹重复率高,若加工中单颗磨粒简单的重复上一次抛光轨迹,第二次刻划去除的材料体积减小,因此材料去除率降低。而当转速比为0.95时,一方面抛光运动轨迹重复率低有利于材料去除率的提高;另一方面由于振动施加于工件,该转速比时工件转速较低,由转动所带来的抖动对超声振动的影响更小,就能更明显地发挥超声振动的优势。

2.2 各因素对工件表面粗糙度的影响

各因素对工件表面粗糙度的影响如图3所示。从图3a可看出:随着抛光垫转速的增大,工件的表面粗糙度值先减小后增大。这是因为:由于振动的作用,抛光液与工件间的化学反应十分迅速,在转速较低的情况下,二者反应所生成的变质层难以及时去除而在工件表面快速积累,进而影响工件的表面粗糙度;当转速增大至40 r/min,不仅能及时去除工件表面变质层,还有利于抛光垫表面抛光液的流动更新,防止脱落磨粒及加工残余划伤工件表面;转速继续增大,磨粒对工件的加工冲击力变大,易在划过工件表面时造成连带崩碎,使工件表面质量变差。

(a)抛光垫转速Rotating speed of the pad(b)振动频率Shake frequency(c)抛光液pH值Slurry pH value(d)转速比Ratio of rotating speeds图3 各因素对工件表面粗糙度的影响Fig. 3 Effects of each factor on surface roughness

从图3b可看出:随振动频率增大,工件表面的粗糙度值不断降低。这是因为:振动频率增大后,单颗磨粒切入及切出工件表面更加频繁,材料去除过程更加均匀,工件表面质量更好;振动频率增大后,空化作用增强,抛光液能够更好地起到润滑作用,工件与磨粒之间的干摩擦减少、摩擦力降低,工件表面划痕变浅,空化作用还能加快工件与抛光垫之间抛光液的更新,减少加工残留所导致的划痕,降低工件表面粗糙度。

从图3c可看出:随着抛光液pH值不断增大,工件表面粗糙度变差。这是因为:当pH值增大,抛光液中添加剂浓度变大,工件表面的变质层生成速度变快,若工件表面的变质层不能得到及时去除,则会影响工件表面质量;且由于pH值增大,变质层生成速度变快,加工残留生成过多且无法完全被抛光液带出,加工残留刻划工件表面,导致工件表面粗糙度变差。

从图3d可看出:当转速比为0.95时,工件表面粗糙度最好;转速比为1.00时,工件表面粗糙度最差。这是因为:转速比为1.00时,单颗磨粒的抛光轨迹最为简单,因此磨粒易对工件表面进行重复划刻使原本的细小划痕不断扩展变大,工件表面质量变差;当转速比增大至1.05时,虽然抛光轨迹的复杂性增加,但是由于工件转速增加影响超声振动的稳定性,其空化作用等优势难以发挥,工件表面质量变差;当转速比为0.95时,一方面抛光运动轨迹重复率低有利于优化工件表面质量,另一方面由于振动施加于工件,该转速比时工件转速较低,由转动所带来的抖动对超声振动的影响更小,也有利于改善工件表面质量。

2.3 最优工艺参数优化

表3和表4分别为工件材料去除率和工件表面粗糙度的正交实验极差分析结果。从表3可知:各因素对工件材料去除率的影响从高到低分别为抛光垫转速、振动频率、转速比、抛光液pH值。考虑工件材料去除率,则最优工艺参数组合为转速60 r/min,振动频率20 kHz,pH值11,转速比0.95。从表4可知:各因素对工件表面粗糙度的影响从高到低分别为抛光垫转速、振动频率、抛光液pH值、转速比。考虑工件表面粗糙度,则最优工艺参数为转速40 r/min,振动频率40 kHz,pH值9,转速比0.95。

表3 材料去除率极差分析

表4 表面粗糙度极差分析

从上述2组最优参数可以看出,根据对材料去除率及表面粗糙度的要求不同,选择的工艺参数不同,因此要全面考虑各因素对表面粗糙度及材料去除率的影响和趋势。具体来说,当抛光垫转速为40 r/min时,表面粗糙度值最小,且在此材料去除率下已能快速去除研磨留下的划痕,所以转速选为40 r/min;随着振动频率的增大,表面粗糙度值变小,考虑CaF2晶体表面质量对光刻、激光器件的影响,因此振动频率选为40 kHz;由于抛光液pH值为9时表面粗糙度最好,而pH值对材料去除率影响不大,因此pH值选为9;当转速比为0.95时,材料去除率最大且表面粗糙度最好,故转速比选为0.95。综上,本实验得到的最优工艺参数为转速40 r/min,振动频率40 kHz,pH值为9,转速比为0.95。

2.4 验证实验

以上述最优工艺参数开展验证实验,振动辅助固结磨料抛光CaF2晶体的材料去除率为324 nm/min,表面粗糙度Sa值为1.92 nm,加工后工件表面光学显微镜图像及原子力测得微观形貌如图4所示。

(a)光学显微镜图像Morphology of optical microscope(b)原子力显微镜图像Morphology of atomic force microscope图4 工件表面形貌Fig. 4 Surface morphology of workpiece

固结磨料抛光的材料去除率为206 nm/min,表面粗糙度Sa值为3.02 nm[9]。与之相比,在引入振动辅助加工后,材料去除率提高了57%,表面粗糙度提高了35%,可见振动辅助对材料去除率及表面粗糙度的作用显著。振动辅助加工能够使抛光垫中磨粒与工件由原来的连续性接触变为规律化的间歇性接触,由此使抛光垫表面磨粒的运动轨迹变得更加复杂,减少磨粒对工件的摩擦力及磨削力。振动所产生的空化作用不仅能使抛光液均匀分布于工件与抛光垫之间,提高CaF2表面材料去除的均匀性,而且能充分发挥抛光液的化学及乳化作用,促进抛光液对工件的润滑作用及化学反应,提高加工材料去除率并减少工件表面上的抛光划痕。

3 结论

提出振动辅助固结磨料抛光CaF2晶体的加工方法,通过正交实验研究抛光垫转速、振动频率、抛光液pH值及转速比等参数对材料去除率及表面粗糙度的影响,得到的结论如下:

(1)振动辅助固结磨料抛光CaF2晶体时,材料去除率随转速增大而增大、随频率增大而减小、随抛光液pH值增大而增大,转速比为0.95时,材料去除率最大。各因素对材料去除率的影响大小依次为转速、振动频率、转速比、抛光液pH值。

(2)CaF2晶体的表面粗糙度随抛光垫转速增大先减小后增大、随振动频率增大而不断降低、随抛光液pH值增大而逐渐升高,转速比为0.95时,工件表面粗糙度最优。各因素对表面粗糙度的影响大小依次为转速、振动频率、抛光液pH值、转速比。

(3)实验得到的优化工艺参数为抛光垫转速40 r/min、振动频率40 kHz、抛光液pH值9,转速比0.95。最优工艺参数对应的材料去除率为324 nm/min,表面粗糙度Sa值为1.92 nm。与无振动辅助固结磨料抛光相比,材料去除率提高了57%,表面粗糙度提高了35%。