网格属性对航空薄壁圆筒车削仿真过程的影响*

2019-03-08徐捷,邓奕,张靖

徐 捷, 邓 奕, 张 靖

(1. 湖南工程学院, 湖南 湘潭 411104) (2. 湘潭复合材料制造装备工程技术研究中心, 湖南 湘潭 411104) (3. 温州大学, 浙江 温州 325035)

钛合金具有密度低、抗腐蚀、无磁性、比强度高等优点,被广泛地应用在航空航天等加工制造领域[1-2],但其导热系数低、化学活性高、变形系数小,是典型的难加工材料;薄壁圆筒是航空航天领域的常用零件,其具有刚性差、强度弱、易变形等特点,对车床性能要求较高,是典型的难加工零件[3-4]:难加工材料与难加工零件的结合对生产加工提出了种种挑战,成为学者们研究的热点。

近年来,随着有限元仿真技术的发展,越来越多的高校和科研院所开始借助仿真手段来研究切削加工过程。目前,多数研究只建立简化的二维模型,而关于三维切削仿真研究的文献较少,是因为三维切削仿真的计算成本高,且仿真技术存在瓶颈。

使用Abaqus软件,建立航空薄壁圆筒的三维有限元模型,同时和AdvantEdge软件对比分析,找到适合切削仿真的单元类型及网格划分方式,以此对三维薄壁圆筒车削仿真过程进行优化。

1 有限元模型的建立

1.1 薄三维简化模型

首先,建立薄三维简化模型。以仿真效率和切削力为标准,采用Abaqus与AdvantEdge两款软件进行对比分析,从而确定最适合三维切削仿真的网格形状。薄三维模型简图如图1所示,其网格装配图如图2所示。

工件尺寸为30 mm×15 mm×11 mm。刀具前角为0°,后角为18°,高度为4 mm,宽度为3 mm,刀尖圆弧半径R=0.2 mm。刀具与工件在x方向上的距离为1 mm,在y方向上的距离为-1.5 mm。

1.2 薄壁圆筒车削模型

薄壁圆筒车削装配模型如图3所示。

1.3 材料模型

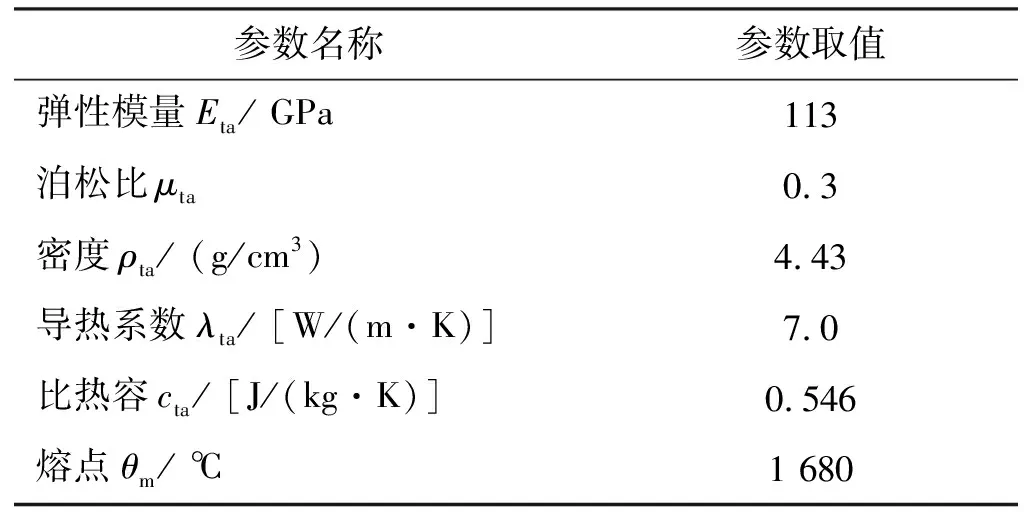

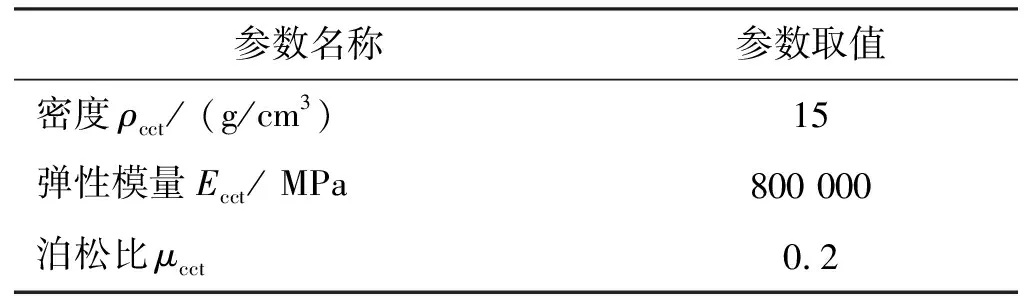

在仿真中,工件材料选用钛合金,刀具材料为硬质合金。刀具与工件的基本材料参数如表1、表2[5-6]所示。

表1 钛合金基本材料参数

表2 硬质合金刀具基本材料参数

为了计算方便,材料塑性参数采用Johnson-Cook本构,该本构模型考虑了影响流动应力的应变硬化效应、应变率效应与温度效应这几个因素,具体表现形式如公式(1):

(1)

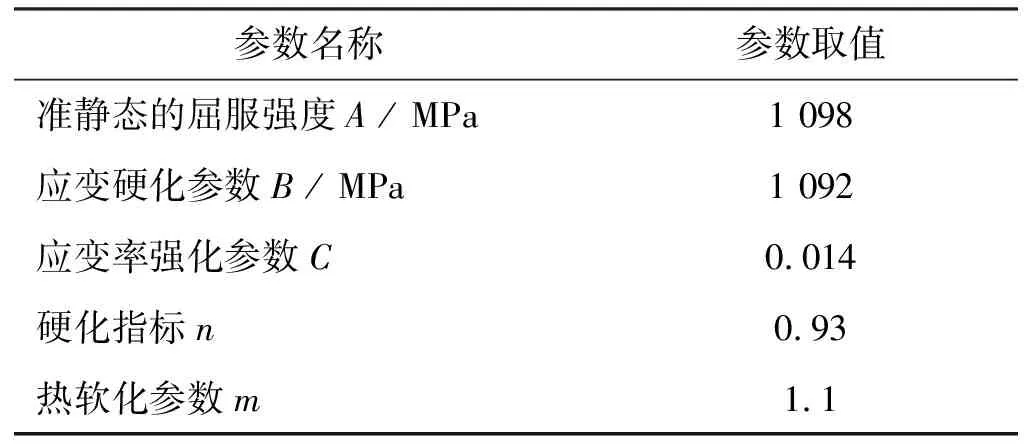

表3所示为Johnson-Cook本构模型具体参数值[4]。

表3 钛合金Johnson-Cook模型参数

失效参数采用Johnson-Cook损伤准则,钛合金J-C损伤参数如表4所示[5]。

表4 钛合金Johnson-Cook损伤参数

2 网格类型

划分网格时,以网格形状分类,可分为六面体网格、四面体网格和楔形网格;以网格划分形式分类,可分为结构化划分、扫略划分、自下而上映射划分、自由划分。其中,扫略划分又包括中间轴算法和进阶算法[7]。自下而上映射划分需要耗费一定的时间与精力,且不同部件采用不同方式所划分的网格差异性较大。所以这里着重研究了结构化划分、中间轴算法的扫略划分、进阶算法的扫略划分以及自由划分。图4展示了不同的网格形状及不同的划分方式。

3 单元失效准则

在Abaqus软件中,如果选择了Johnson-Cook损伤,那么材料单元失效的判断准则有2种,分别是失效位移和断裂能。在断裂能和失效位移的设定中,材料单元的特征长度是重要参考标准,如公式(2)所示:

(2)

其中,L是材料单元的特征长度。选择不同的网格形状,所设置的断裂能与失效位移的参数值也应该不同。平面单元的特征长度是其面积的平方根,立体单元的特征长度L是其体积的立方根。

对于六面体网格的特征长度可参考最小单元尺寸,四面体网格则需要计算出四面体的体积,进而得出失效位移的参考值。四面体体积V=Sh/3,由于四面体的高h不易测量,可以通过四面体的6条棱长来求体积。如图5所示:四面体A-BCD的6条棱长分别为l,m,n,p,q,r;设B,C,D点坐标分别为(xb,yb,zb),(xc,yc,zc),(xd,yd,zd)。

在已知四面体A-BCD的6条棱长时,可以用欧拉四面体公式:

(3)

两边同时平方后,根据矢量数量积的坐标表达式及数量积定义和余弦定理可得,

(4)

(5)

简化的楔形网格的特征长度

(6)

4 仿真对比分析

4.1 不同网格划分的仿真结果与AdvantEdge对比

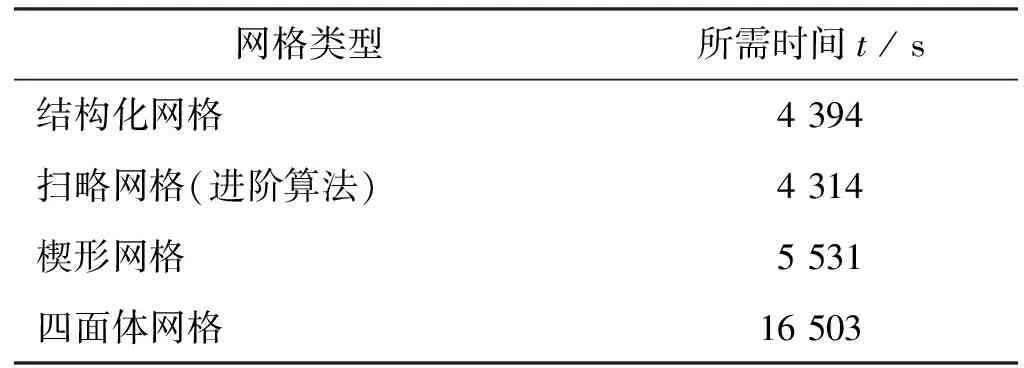

对于薄三维模型来说,扫略网格的中间轴算法划分方式和结构化网格划分结果几乎相同,所以对于薄三维模型的扫略网格划分只考虑进阶算法。从计算效率来看,利用20线程的CPU计算,结构化网格和扫略网格仿真效率相差不大,楔形网格次之,而四面体网格计算时间几乎是六面体网格的4倍。具体数值如表5所示。

表5 不同网格计算所需要时间

从切削力输出结果来看,根据切削力计算公式

(7)

式中,Fc、Ff和Fp为Fr在不同方向的分力。

取切削力稳定输出时的数据整理发现:不同网格形状下输出的切削力与AdvantEdge输出的切削力接近程度不同,其具体情况如表6和图6~图10所示。

从表6可以看出:接近程度从大到小分别是四面体网格、结构化网格、扫略网格、楔形网格。其中,前三者切削力差异不大,且六面体网格输出的切削力较为稳定。

表6 不同网格输出的切削力与AdvantEdge输出结果接近率

4.2 不同网格划分的已加工表面对比

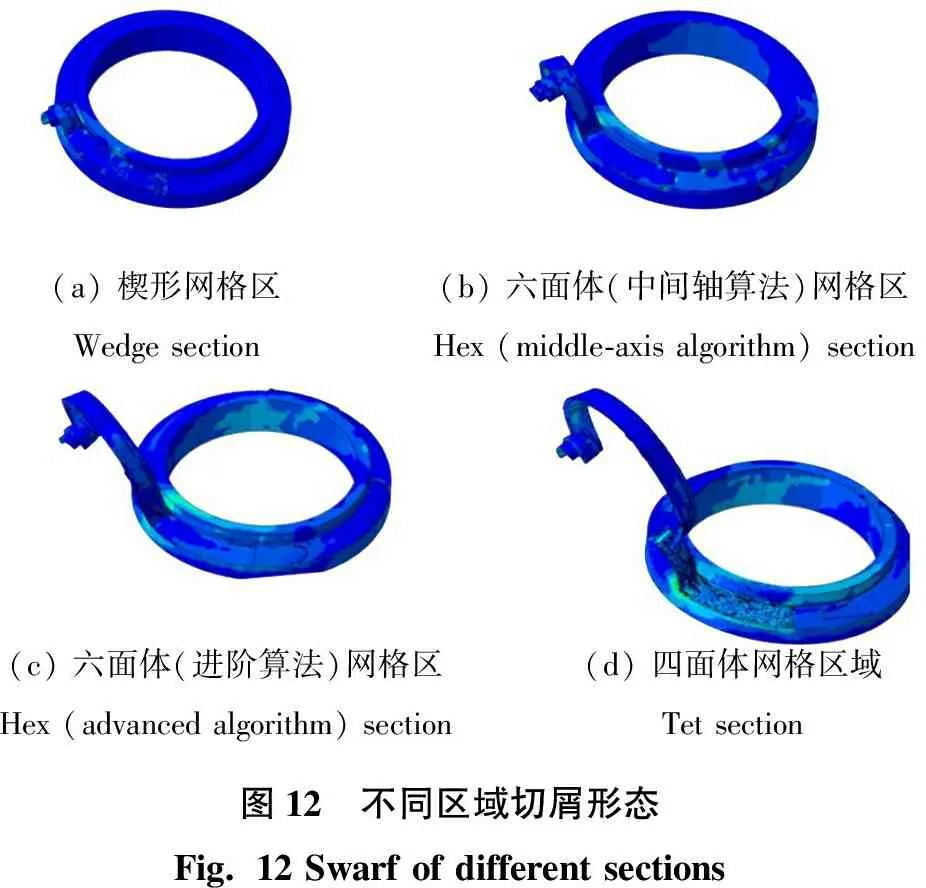

为了更好地研究不同的网格形状对钛合金薄壁圆筒的车削仿真影响,采用了部件切割法将薄壁圆筒分为4个区域,如图11所示。刀具切削所经过区域顺序依次是楔形网格、六面体网格(中间轴算法)、六面体网格(进阶算法)、四面体网格。

不同区域的切屑形态如图12所示,已加工表面的形貌如图13所示。从图12和图13中可以看出:采用扫略法生成的六面体网格,在切削过程中所产生的切屑连续且已加工表面较为光滑,其中采用进阶算法与中间轴算法所划分的网格差别不大;采用楔形网格进行仿真时,对应区域的切屑发生了卷曲且已加工表面相对六面体网格而言平整度较差;采用四面体网格时切屑发生了断裂,同时已加工表面相对粗糙且切屑与工件有粘连现象。

(a) 楔形网格区Wedge section(b) 六面体(中间轴算法)网格区Hex (middle-axis algorithm) section(c) 六面体(进阶算法)网格区Hex (advanced algorithm) section(d) 四面体网格区域Tet section图12 不同区域切屑形态Fig. 12 Swarf of different sections

4.3 薄壁圆筒主切削力对比分析

根据前文所得结论,选用扫略六面体网格划分方式,对工件网格进行重新划分。根据文献[8],切削参数设置为:切削速度v= 100 m/ min, 每齿进给fz= 0. 3 mm/ r,切削深度ap= 0. 2 mm。仿真得到主切削力F与切削时间的关系如图14所示。

图14的仿真结果显示:切削力进入稳定阶段后主切削力的值在100 N与240 N之间波动,从0.001 s到0.015 s取400组数据求出平均主切削力为141 N。仿真结果与文献[8]中的实验结果相近,误差值在可接受范围。

5 结论

针对三维切削仿真采用不同的网格形状以及网格划分方式进行了有限元分析,通过与专用切削仿真软件AdvantEdge对比得到以下结论:

(1)六面体网格比四面体网格所需的计算时间更少,同时六面体网格能更稳定地输出切削力。而四面体网格可以在更多的复杂模型中自动划分生成,虽然在计算效率上比六面体低,但是在网格划分上节省了大量时间。

(2)当在同一个模型中采用了几种不同的网格形状、失效位移、断裂能等参数时,需要参考不同的特征长度。六面体网格的特征长度为最小单元尺寸a,四面体网格的特征长度一般为0.5a,楔形网格的特征长度一般为0.8a。

(3)对于三维薄壁圆筒车削仿真而言,采用扫略六面体网格不仅能更好地反映真实切削过程,同时能在一定程度上提高切削仿真的效率。