硬质合金粉末表面电泳沉积制备金刚石涂层*

2019-03-08万志坚黄传真

万志坚, 黄传真

(1. 山东大学 机械工程学院, 先进射流工程技术研究中心, 济南 250061) (2. 山东大学, 高效洁净机械制造教育部重点实验室, 济南 250061) (3. 山东大学, 机械工程国家级实验教学示范中心, 济南 25006)

金刚石涂层刀具具有硬度高、弹性模量高、导热率高、耐磨性好、化学稳定性好,以及摩擦系数低、热膨胀系数低等优点,可用于非金属硬脆材料如石墨、复合材料、高硅铝合金等以及有色金属的精密加工[1]。金刚石涂层刀具的涂层工艺研究对进一步提高其力学性能意义重大。

目前,常用的刀具涂层制备方法以化学气相沉积(CVD)和物理气相沉积(PVD)为主,具体包括热丝化学气相沉积、火焰燃烧法、等离子体化学沉积法等[2-8]。上述方法制备的涂层主要是sp3结构,与金刚石的结构一致,所以称为金刚石涂层,但纯度难以保证。随着CVD和PVD制备金刚石涂层纯度的提高,在块状基体表面制备涂层的技术也逐步成熟,不过依然存在技术短板,如涂层和基体材料间的界面结合强度较低、涂层易剥落,从而导致金刚石涂层刀具的寿命不足[9];而且当涂层剥落后,由于金刚石涂层刀具回收时进行重磨和(或)重涂层的质量难以保证[10],限制了其应用。基于此,研究人员提出电泳沉积法制备涂层,具体包括制备Ni-BN涂层[11],或在紫铜片块状基体、Q235钢、不锈钢上制备金刚石涂层[12-14]。

用电泳沉积法在硬质合金粉末表面制备金刚石涂层是一种新的制备刀具涂层材料的方法。该方法将涂层工艺由传统的宏观涂层改为微观涂层。利用碳化钨(WC)密度大且导电的特性,采用电泳沉积法在硬质合金粉末表面沉积金刚石涂层,制备新型刀具材料,具有操作简便、制得的材料纯度高等优点。

1 实验方案

1.1 原材料

实验原料主要包括WC、金刚石、MgCl2·6H2O(电泳液离子添加剂),其中WC平均粒度尺寸为15 μm,金刚石平均粒径为1 μm,MgCl2·6H2O的浓度为分析纯。

1.2 原理与步骤

电泳沉积法的原理是微粒在电场作用下运动,并沉积在阴极基体表面。由于金刚石的绝缘性,在电泳实验中通过添加MgCl2·6H2O(Mg2+作为定势离子),Mg2+吸附在金刚石表面使其带正电荷,金刚石微粒在电场的作用下向阴极运动,实现阴极沉积,避免阳极腐蚀,提高涂层粉末的纯度。

根据WC密度大、沉积速率快的特性,实验采用上下布置电极的方法,实验装置如图1所示,电泳槽的底部为阴极,WC粉末由于密度大,沉积在阴极,从而带负电,这种布置电极的方法可以有效提高WC粉末的导电性和涂层效率。

首先,选择无水乙醇作为电泳液溶剂,依次加入粒径为15 μm的硬质合金(WC)粉末和少量的MgCl2·6H2O,再添加粒径为1 μm的金刚石微粒;通过超声分散和机械搅拌提高材料的均匀性,搅拌分散时间设置为20 min;待电泳液稳定后,在常温下采用恒压法进行电泳,电泳电压为60 V,电极间距为30 mm,反复电泳5次,每次时间为3 min,然后停止电泳并进行2 min的搅拌分散;之后按照上述步骤再进行下一次电泳,目的是使WC粉末表面涂层均匀。电泳涂层工艺结束后,将电泳液放入真空干燥箱(设置温度120 ℃)进行干燥。将干燥完成的块状粉末过筛(120目),得到涂层粉末封装备用。

采用不同方案进行实验,各涂层的设计组分如表1所示。保持金刚石(涂层)的质量不变,通过改变WC(基体)的质量,探究二者最佳配比,并进一步探究MgCl2·6H2O加入量对涂层沉积效果的影响。

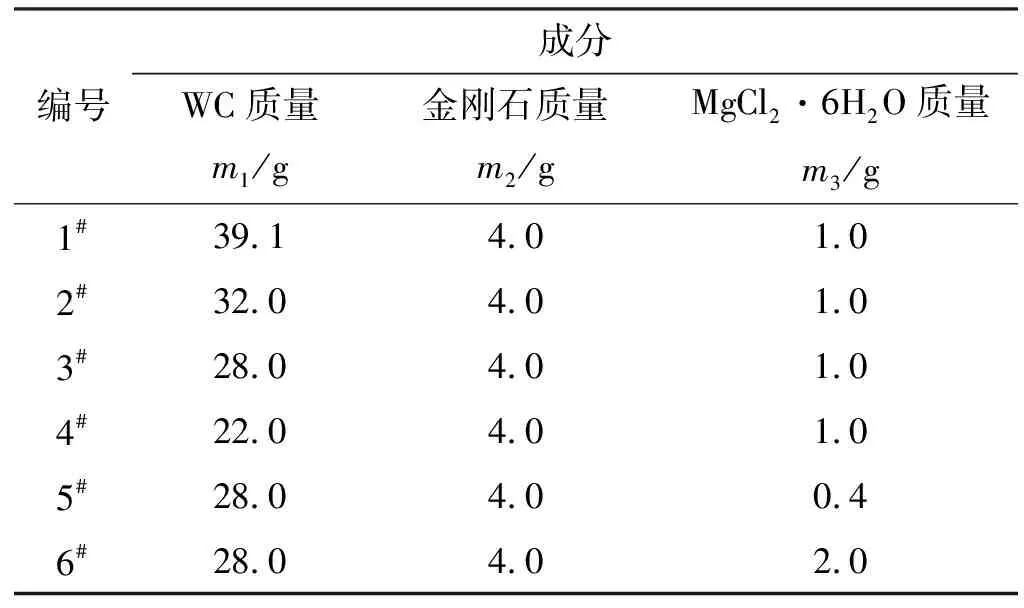

表1 不同方案设计组分Tab. 1 Composition of prepared coatings

1.3 性能表征

用扫描电子显微镜观察电泳沉积制备的涂层粉末表面形貌,用能谱分析仪对涂层粉末进行元素分析。

2 实验结果与分析

2.1 涂层粉末表面形貌

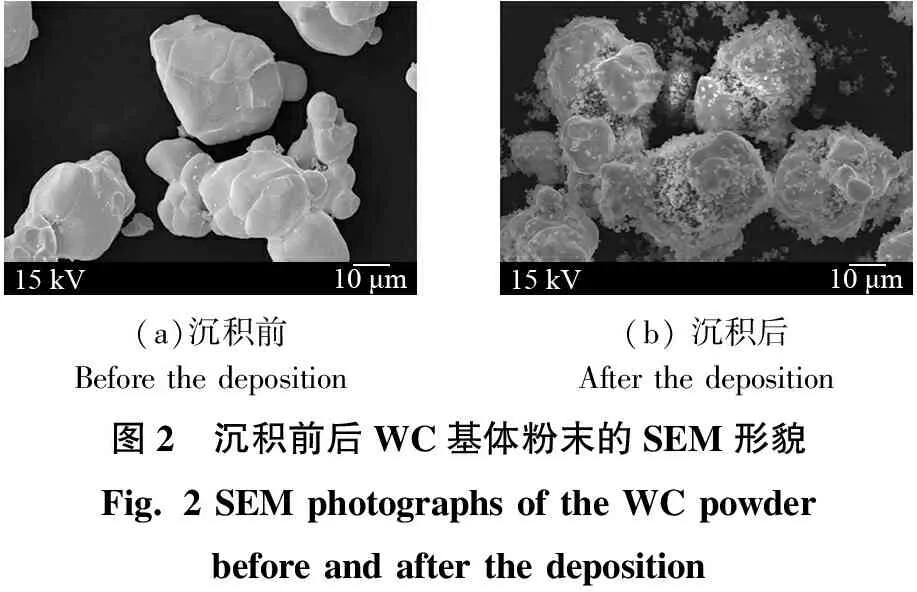

电泳沉积涂层的主要结合方式是硬质合金微粒和金刚石之间的物理吸附,其结合力主要是范德华力。图2为沉积前后WC基体粉末的SEM形貌。

从图2b可以看出:沉积后WC粉末表面附着了大量金刚石颗粒,表明电泳沉积法可以实现硬质合金粉末表面沉积金刚石涂层;同时,WC粉末仍有部分基体裸露,说明制备的涂层致密度需进一步提升。

(a)沉积前Before the deposition(b) 沉积后After the deposition图2 沉积前后WC基体粉末的SEM形貌Fig. 2 SEM photographs of the WC powder before and after the deposition

2.2 基体硬质合金粉末含量对涂层沉积效果的影响

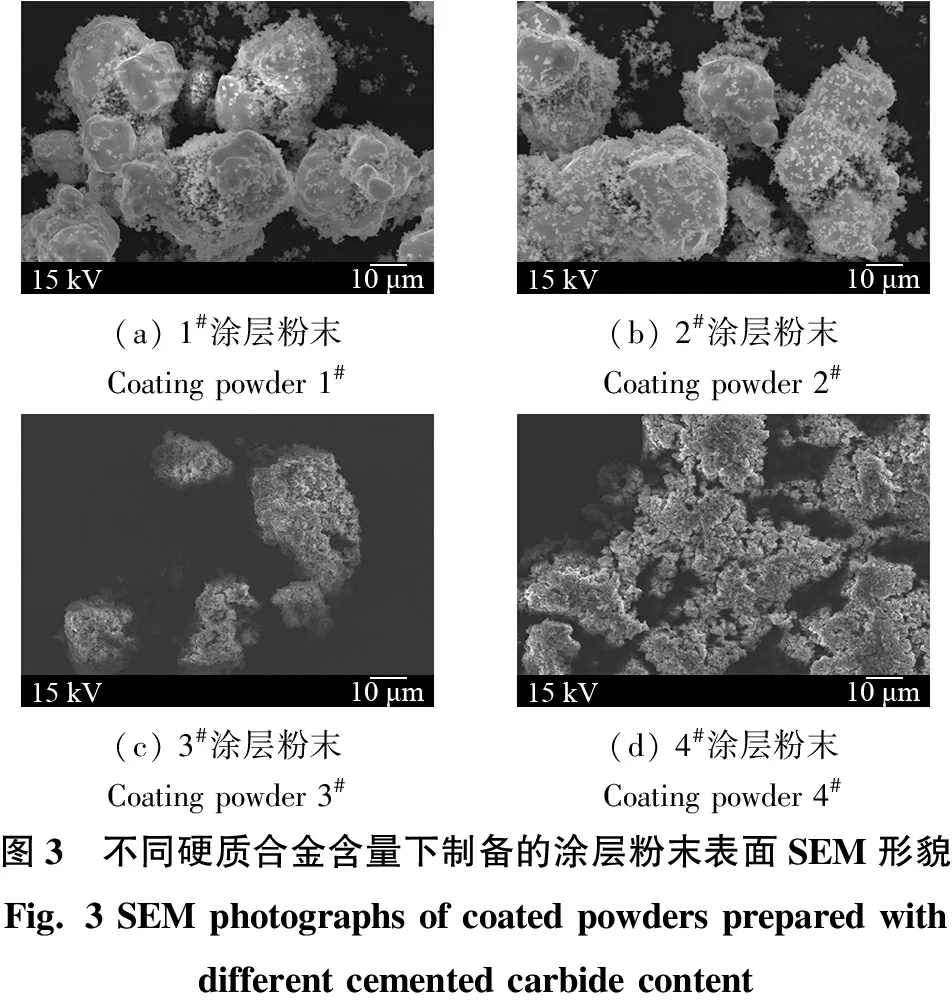

为提升电泳沉积法制备金刚石涂层的致密度,对电泳沉积工艺进行进一步优化,分析表1中2#~4#电泳涂层的实验结果,探究电泳液中硬质合金粉末(WC)含量对涂层质量的影响。并与1#实验制备的涂层进行对比,其结果如图3所示。

(a) 1#涂层粉末Coating powder 1#(b) 2#涂层粉末Coating powder 2#(c) 3#涂层粉末Coating powder 3#(d) 4#涂层粉末Coating powder 4#图3 不同硬质合金含量下制备的涂层粉末表面SEM形貌Fig. 3 SEM photographs of coated powders prepared with different cemented carbide content

图3b中的硬质合金粉末表面沉积有大量金刚石涂层,与图3a相比,其沉积的效果略有提升,但粉末基体仍有裸露。图3c中的硬质合金粉末表面沉积了较均匀的金刚石涂层,粉末表面基本没有裸露,涂层的包覆效果比较理想。图3d中涂层粉末包覆效果良好,但是由于金刚石过量,实验制备的涂层粉末金刚石在外围发生了团聚和堆叠现象,此时制备的涂层粉末形状不规则,金刚石涂层疏松。

综上所述,当硬质合金粉末过量时,制备的金刚石涂层包覆性较差,硬质合金基体裸露明显;当金刚石过量时,制备的涂层粉末虽包覆性好,但粉末表面发生堆叠、团聚现象,粉末呈现出不规则的形状和涂层疏松现象;当硬质合金粉末适量时,制备的金刚石涂层包覆性较好,硬质合金粉末几乎无裸露,得到的涂层效果良好,即3#实验制备的涂层粉末最理想。

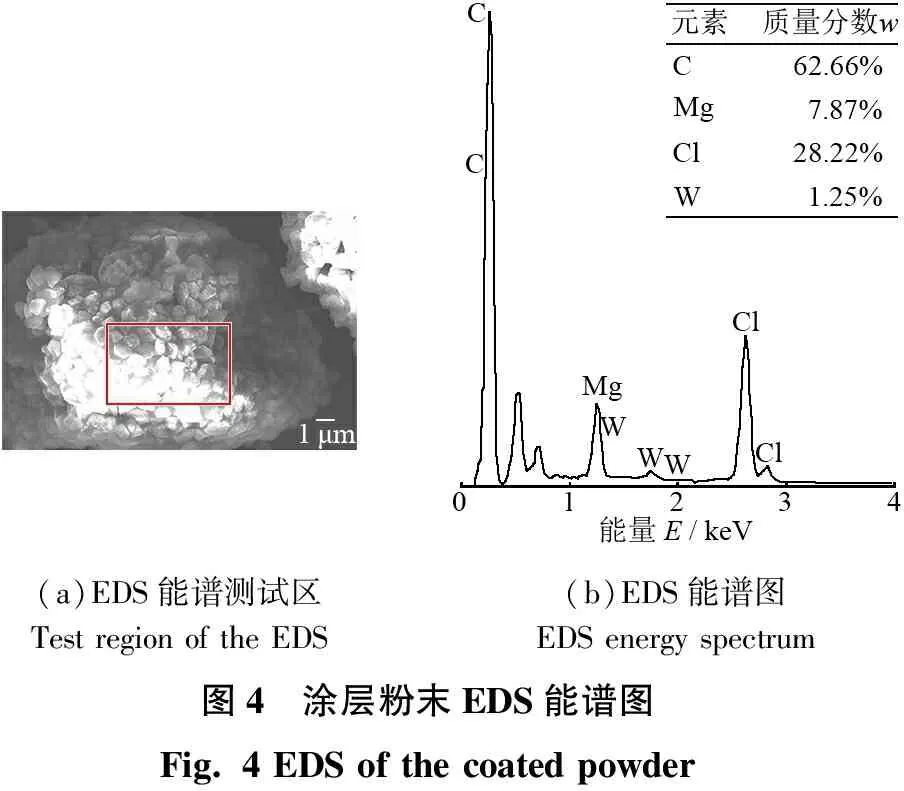

选取3#实验制备的涂层粉末作为代表样品进行EDS能谱分析,其结果如图4所示。

(a)EDS能谱测试区Test region of the EDS(b)EDS能谱图EDS energy spectrum图4 涂层粉末EDS能谱图Fig. 4 EDS of the coated powder

由图4可知:EDS能谱中包含W元素对应峰,判断涂层粉末的内部含有硬质合金(WC)粉末,从而确定检测的粉末结构是金刚石涂层包覆硬质合金(WC)基体粉末,排除了涂层粉末只包含金刚石粉末团聚体的可能性。

2.3 MgCl2·6H2O含量对涂层沉积效果的影响

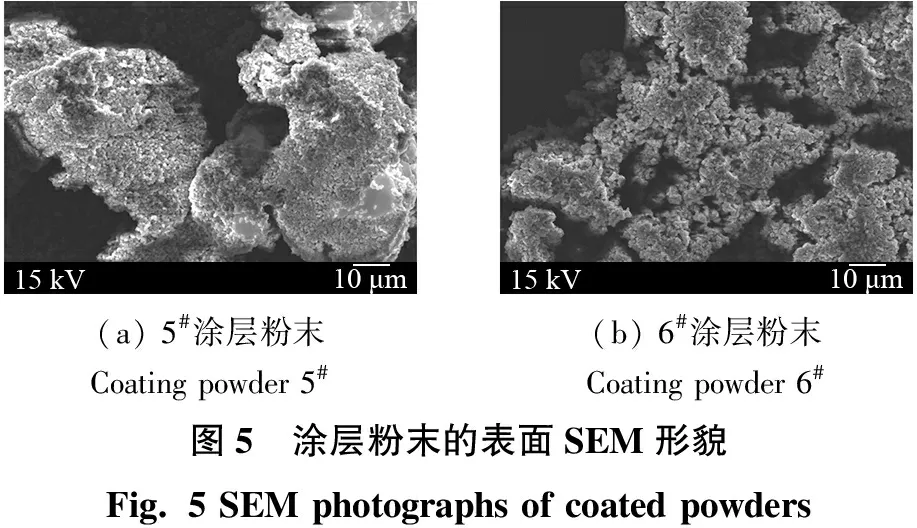

为探究电泳液中MgCl2·6H2O含量对电泳沉积涂层效果的影响,分析了表1中5#~6#实验所制备的涂层粉末表面,其SEM形貌如图5所示。

由图5a可以看出:5#实验制备的涂层粉末基体表面沉积有金刚石涂层,但是有基体裸露现象,质量次于3#实验制备的涂层粉末(图3c)。由图5b可以看出:6#实验电泳沉积制备的涂层粉末基体表面沉积了大量的金刚石涂层,涂层粉末形状不规则。这是因为粉末表面沉积的金刚石涂层在原位发生了延展。

(a) 5#涂层粉末Coating powder 5#(b) 6#涂层粉末Coating powder 6#图5 涂层粉末的表面SEM形貌Fig. 5 SEM photographs of coated powders

电泳液中含少量的MgCl2·6H2O时,由于Mg2+含量较低,带电金刚石较少,沉积速率低,导致在硬质合金基体粉末表面沉积的金刚石涂层较薄,涂层效果较差;而电泳液中含过量的MgCl2·6H2O时,由于Mg2+含量高,带电的金刚石多,沉积速率过快,导致在硬质合金基体粉末表面沉积的金刚石较多,使涂层过厚,涂层粉末呈现不规则形状,硬质合金基体涂层不均匀。

3 结论

(1)通过电泳沉积法在硬质合金粉末表面实现金刚石涂层的制备,制备的涂层粉末兼具金刚石和硬质合金的特性。

(2)当硬质合金粉末含量少或MgCl2·6H2O过量时,制备的涂层过厚、不均匀,涂层粉末呈不规则形状;当硬质合金粉末过量或MgCl2·6H2O含量较低时,涂层较薄且致密度差。

(3)在硬质合金粉末为28.0 g,金刚石粉末4.0 g,MgCl2·6H2O为1.0 g时,制备的金刚石涂层均匀且致密度好。