南海东部大位移井岩屑床动态运移与参数优化*

2022-06-10刘永峰高德利于立国黄文君

刘永峰 朱 娜 高德利 左 坤 于立国 黄文君

(1.中海石油(中国)有限公司深圳分公司 2.中国石油大学(北京) 石油工程教育部重点实验室 3.中海油田服务股份有限公司深圳分公司)

0 引 言

大位移井是在定向井、水平井和深井基础上发展起来的一种新型钻井技术,集中了各种常规井型的技术难点,代表了钻井技术发展的新高度之一[1]。大位移井已在海洋、滩海、湖泊以及特殊陆地等复杂油气田开发中得到广泛应用,并显示出独特的技术优势[2]。而井眼净化是大位移井钻井过程中关键的问题之一[3-7]。研究显示,大约70%施工中损失的时间与卡钻有关,而Hopkins的研究显示约的卡管柱事故原因是井眼净化不充分[8-10]。钻井过程中井筒内岩屑运移不充分,易引起诸多问题:①当量循环密度增大,易压漏地层;②加重钻头磨损;③降低钻井速度;④高扭矩和摩阻压耗;⑤井眼转向问题;⑥卡钻,导致侧钻或油井报废[11-13]。

南海东部自1997年西江24-3油田实施第一口大位移井以来,至今已在6个油气田实施了100余口大位移井,形成南海东部大位移井关键技术,为南海东部减少开发平台数量和成本、盘活边际油气田作出重要贡献。随着石油工业技术发展,以及中海油“提质增效”和重塑低成本优势的战略要求,亟需大位移井技术的革新与发展。因此,如何确定全井段岩屑床的厚度和位置、优化岩屑床破坏器的安放是目前急需解决的难题[14-15]。

目前关于岩屑运移的研究方法主要有三类[10,15]:试验法、有限元仿真(Fluent)和双层三层模型法。其中,试验法的优点在于可以通过测量直接得到岩屑床的高度,但是受到试验条件的限制,不便于模拟复杂工具下岩屑的运移。Fluent能够模拟岩屑床破坏器下颗粒的运移和分布,但是其计算时间相对较长,现有的模型长度主要集中在数十米。分层模型法计算速度较快,在模拟全井段的岩屑床分布上有明显的优势,但是分层模型模拟的是一维分布,岩屑颗粒纵向上的运动模拟有待完善。

为保证后续南海东部大位移井的高效实施,本文对南海东部大位移井井眼净化问题开展了研究。通过两层动态岩屑床运移模型分析了岩屑床动态运移规律,并结合扩散方程,完善了岩屑颗粒在纵向上的质量交换,对岩屑床破坏器的安放和连续循环系统的效果进行了评价。研究结果可为大位移井井眼净化作业提供技术支持。

1 岩屑床动态运移模型

1.1 两层动态岩屑床运移模型的建立

岩屑床运移两层模型示意图见图1。模型做如下基本假设[16-18]:①上层为悬浮层,包括岩屑固相和钻井液液相;②下层为岩屑床,此层中的岩屑体积分数假定为52%;③固液体系均为不可压缩介质,固体颗粒具有相同的直径和圆球度;④不考虑温度变化的影响。

在上述假设条件下,根据流体力学理论,运用质量守恒定律和动量定理,推导出了岩屑床层及悬浮层的连续性方程和运动方程,此方程为一偏微分方程组[19-20]。

悬浮层中液相的动量方程为:

(1)

悬浮层中固相的动量方程为:

(2)

岩屑床层的动量方程为:

(3)

悬浮层中液相的连续性方程为:

(4)

悬浮层中固相的连续性方程为:

(5)

岩屑床层的连续性方程为:

(6)

式中:A为面积,m2;C为体积分数,无因次;v为速度,m/s;ρ为密度,g/cm3;p为压力,Pa;τ为剪切力,Pa;S为润湿周长,m;Φ为上下两层交换的质量,kg;F为干摩擦力,N;FCF为固体颗粒和液体之间的拖曳力,N;θ为井斜角,(°);g为重力加速度,m/s2;下标S代表悬浮层,B代表岩屑床层,I代表悬浮层与岩屑床的相界面,F代表悬浮层中的液相,C代表悬浮层中的固相。

由上可知,此模型需求解8个未知数,分别为AS、AB、vC、vF、vB、CC、CF和p,以上有6个方程不足以实现求解,因此需要添加两个辅助方程:

AB+AS=AT

(7)

CC+CF=1

(8)

式中:AT为环空总截面积,m2。

由于模型方程组非线性较强,未知数之间还存在耦合,所以引用GUO X.L.等[21]的SETS方法求解。

1.2 悬浮层和岩屑床层之间的质量交换

模型中上下两层质量交换,考虑了重力和紊动扩散作用下,岩屑颗粒下沉和上浮而引起的纵向上(径向)质量的变化,实质是将原有的一维模型(轴向运动)扩展为简化的二维模型[22-23]。

目前采用的上下两层质量交换模式:

(9)

式中:C(y)为上层局部体积分数;vdep为粒子的末沉降速度,m/s;vent为颗粒紊动扩散速度,m/s;下标f、c分别代表液相和固相,ent和dep分别代表上升和沉降。

颗粒紊动扩散速度的计算方法为:

(11)

式中:v12为悬浮层与岩屑床的相界面的剪切速度,m/s;v12*为临界摩擦速度,m/s。

由颗粒紊动扩散速度可见,当流体速度低于临界流速时,紊动扩散速度就为0。但是有学者质疑了此观点[24],并通过试验证明即使流速非常小的时候,仍存在紊动扩散,因此本文结合扩散方程,得到一种连续计算上下质量交换的方式。

P.DORON等[25]假设扩散机制是湍流扩散和重力沉积的结合。一方面,湍流扩散受大尺度漩涡控制,使流动趋于各向同性,促使固体颗粒从高浓度区运动到低浓度区,即向上运动;另一方面,重力使颗粒沉降,即向下运动。当这两种趋势在稳定条件下达到平衡时,上层固体的体积分数可由扩散方程得到:

(12)

式中:εp为局部扩散系数,m2/s。

通过积分可以求出悬浮层的颗粒体积分数[26]:

CT=CB(IO-II)/AS

(13)

(14)

(15)

[a1,a2,a3,a4]=

(16)

式中:do为井眼内径,m;di为钻杆外径,m;α为环空岩屑床面相对于井眼中心的圆心半角,rad;β为环空岩屑床面相对于钻杆中心的圆心半角,rad;a1、a2、a3、a4分别为式(14)和式(15)的积分上下限,王文广[26]根据岩屑床相对于钻杆和井眼的不同高度分布,即上述5种几何图形(geocondition 1~5),提出了a1、a2、a3、a4的计算方法。

因此,在径向(y轴)上,单位时间内悬浮层固体体积分数的增加量可近似表示为:

(17)

式中:dt为时间步长,s;CM为上层固体体积分数;当ΔCM为正时,表示向上运动,扩散比沉积速度占优势,固体颗粒增加,反之亦然。

因此,两层之间的质量交换为[22]:

(18)

式中:ΦSF为悬浮层固相增加的质量;ΦSC为悬浮层液相减少的质量;ΦBS为岩屑床层固相减少的质量。

模型求解流程如图2所示。采用SETS法求解非线性方程组[21]。

2 岩屑床动态运移规律分析

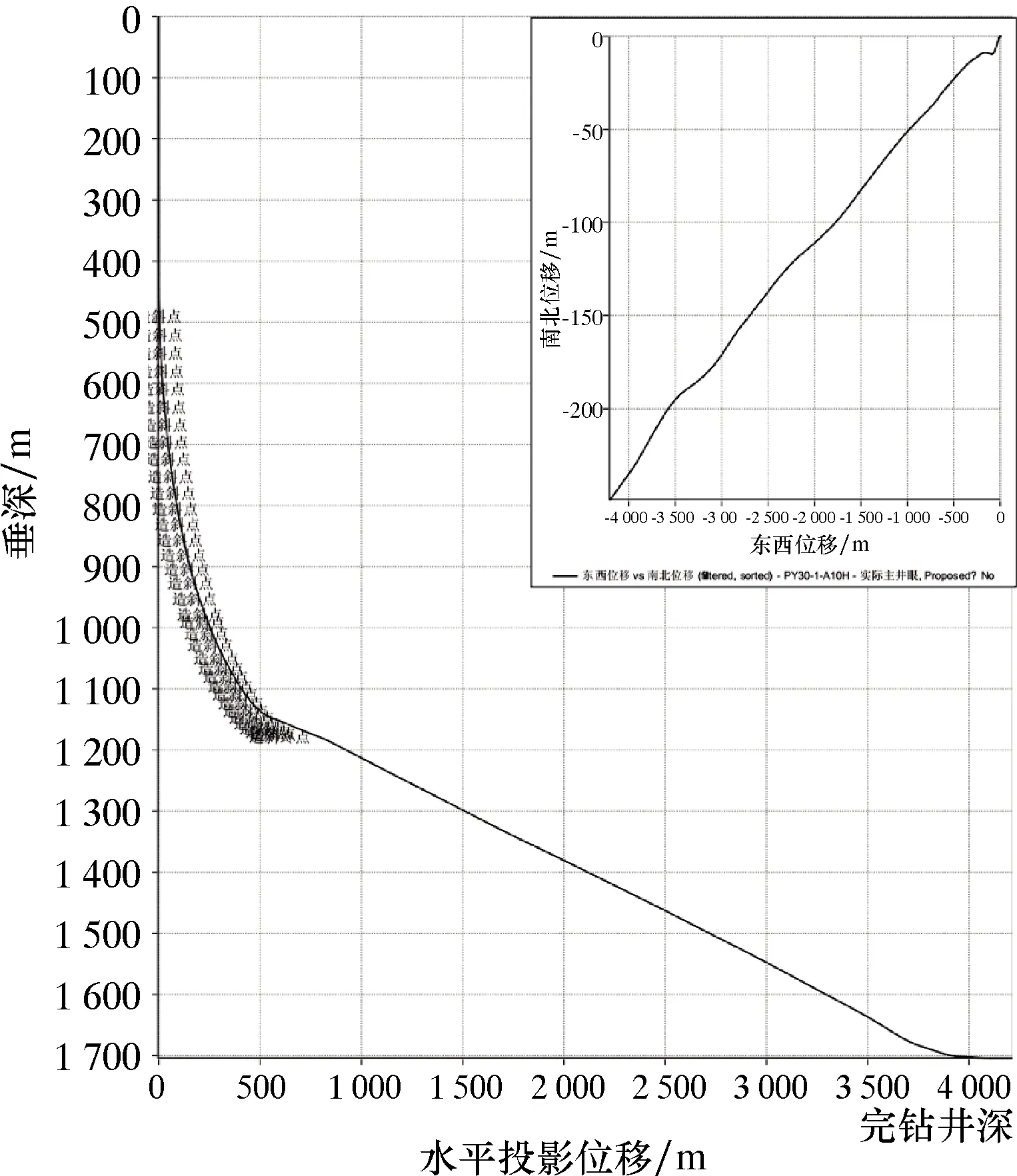

图3 X-1井井眼轨迹图Fig.3 Hole trajectory of Well X-1

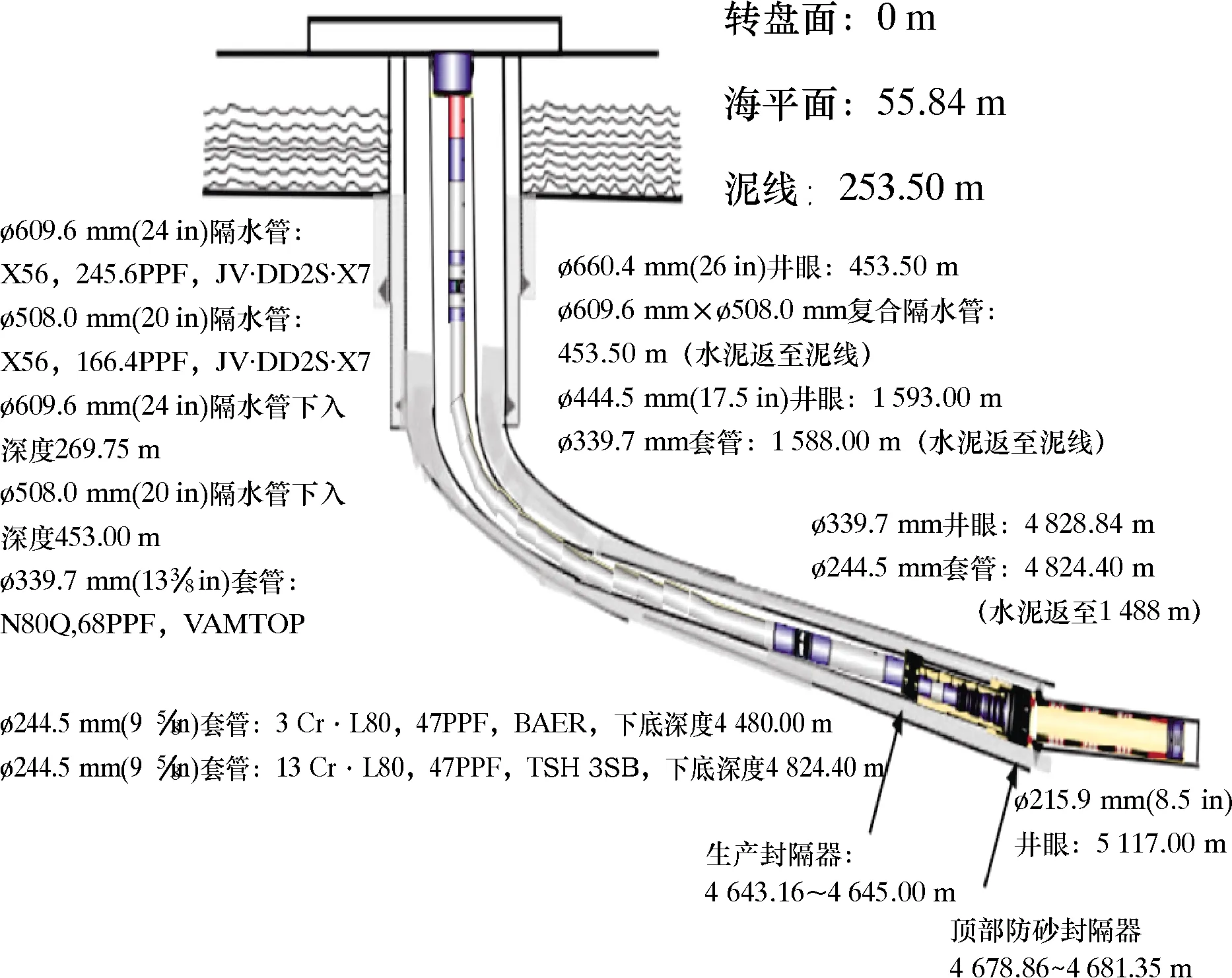

X-1井为南海油田某大位移井,实际完钻井深5 117 m,水平位移4 211.24 m,垂深1 704.46 m,水垂比为2.47。X-1井井眼轨迹和井身结构分别如图3和图4所示。在施工中遇到的典型问题:倒划眼困难,频繁憋泵、憋扭矩,憋泵引起当量循环密度(ECD)瞬时升高压漏地层,由于井漏和卡钻的出现,导致整个施工周期长于设计周期,严重影响了作业时效,同时给作业带来很大风险。具体如下:①ø311.2 mm(12in)井眼倒划眼起钻时频繁出现遇阻,憋扭矩,憋泵现象,在2 100~2 800 m井段和3 200~4 000 m井段尤其严重;②通井期间,3 610~3 700 m井段下钻和起钻过程中多次遇阻。

图4 X-1井井身结构示意图Fig.4 Hole structure of Well X-1

原因分析:①大斜度段(井斜角80°,长3 240 m)中岩屑沉积形成岩屑床,导致部分井壁失稳,井径扩大,存在部分“扩径”形成了“台阶”,且加剧了岩屑床的堆积;②2 100~2 800 m井段为砂泥岩互层,地层胶结性不强,渗透性高,易形成虚泥饼。

因此,基于岩屑床运移两层动态模型对X-1井进行计算,模拟该井的岩屑床分布。

2.1 岩屑床厚度的影响规律

利用岩屑床动态运移模型模拟钻进和洗井交替工况下的岩屑床分布。其中每个交替工况下,钻进时间1 h,排量为55 L/s,机械钻速为30 m/h。ø311.2 mm井眼中岩屑厚度动态变化过程如图5所示。

图5 岩屑厚度动态变化过程Fig.5 Dynamic changes of cutting bed thickness

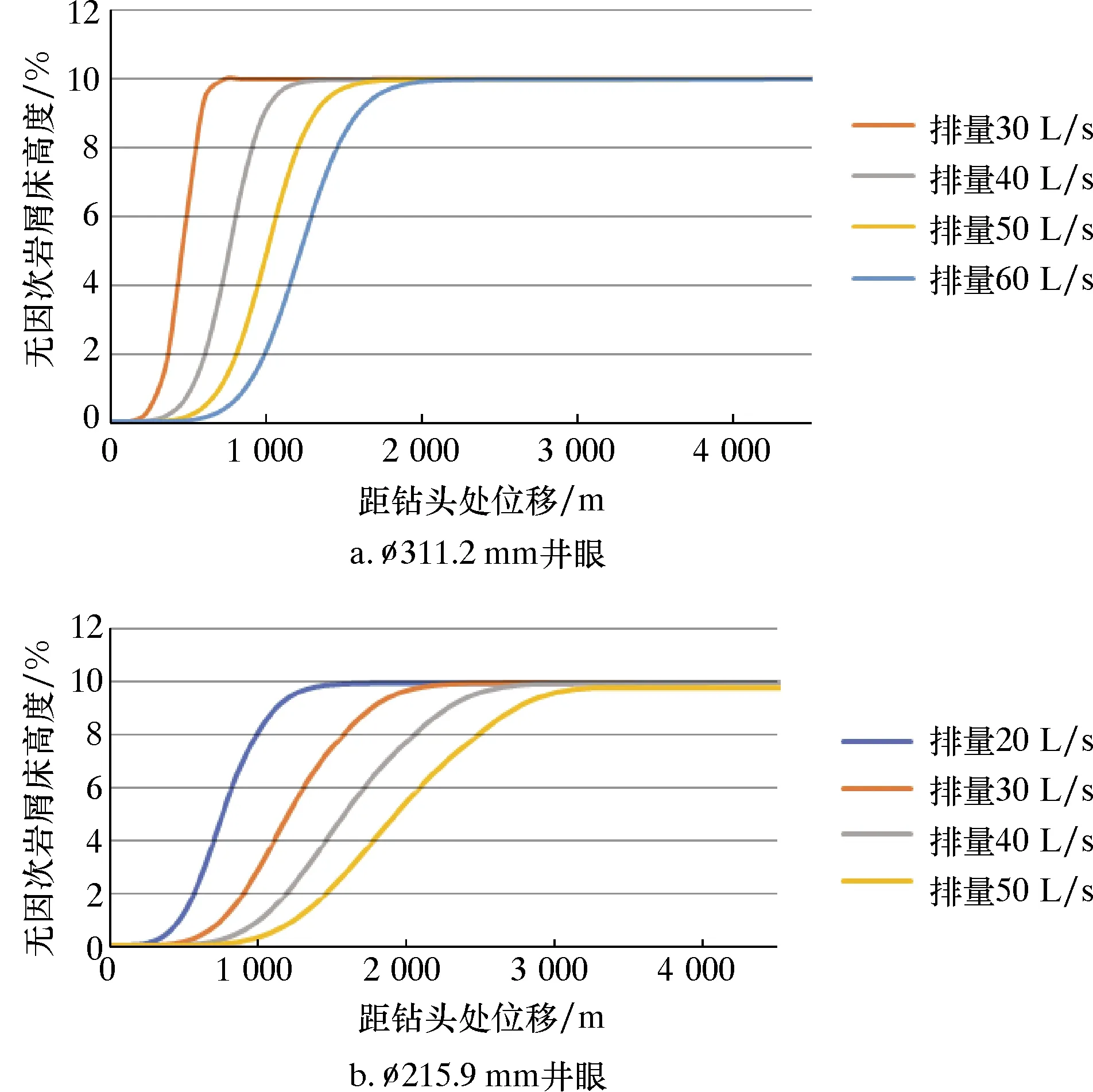

2.2 排量对岩屑床运移的影响

模拟在井筒的初始岩屑高度为井径的10%下,以不同排量洗井1 h的过程,结果如图6所示。由图6可知,排量越大,井眼净化效果越好,并且ø215.9 mm的井眼比ø311.2 mm的井眼净化效果要好,原因是小尺寸的井眼运移速度更快。

图6 排量对岩屑床运移速度的影响Fig.6 Influence of displacement on transportation speed of cuttings bed

2.3 机械钻速对岩屑床运移的影响

设置不同机械钻速模拟钻井1 h,结果如图7所示。由图7可以看出,机械钻速越高,岩屑床高度越高。

图7 机械钻速对无因次岩屑床高度的影响Fig.7 Influence of ROP on dimensionless height of cuttings bed

3 岩屑床破坏器效果模拟与参数优化

3.1 岩屑床破坏器的安置间隔对岩屑床运移的影响

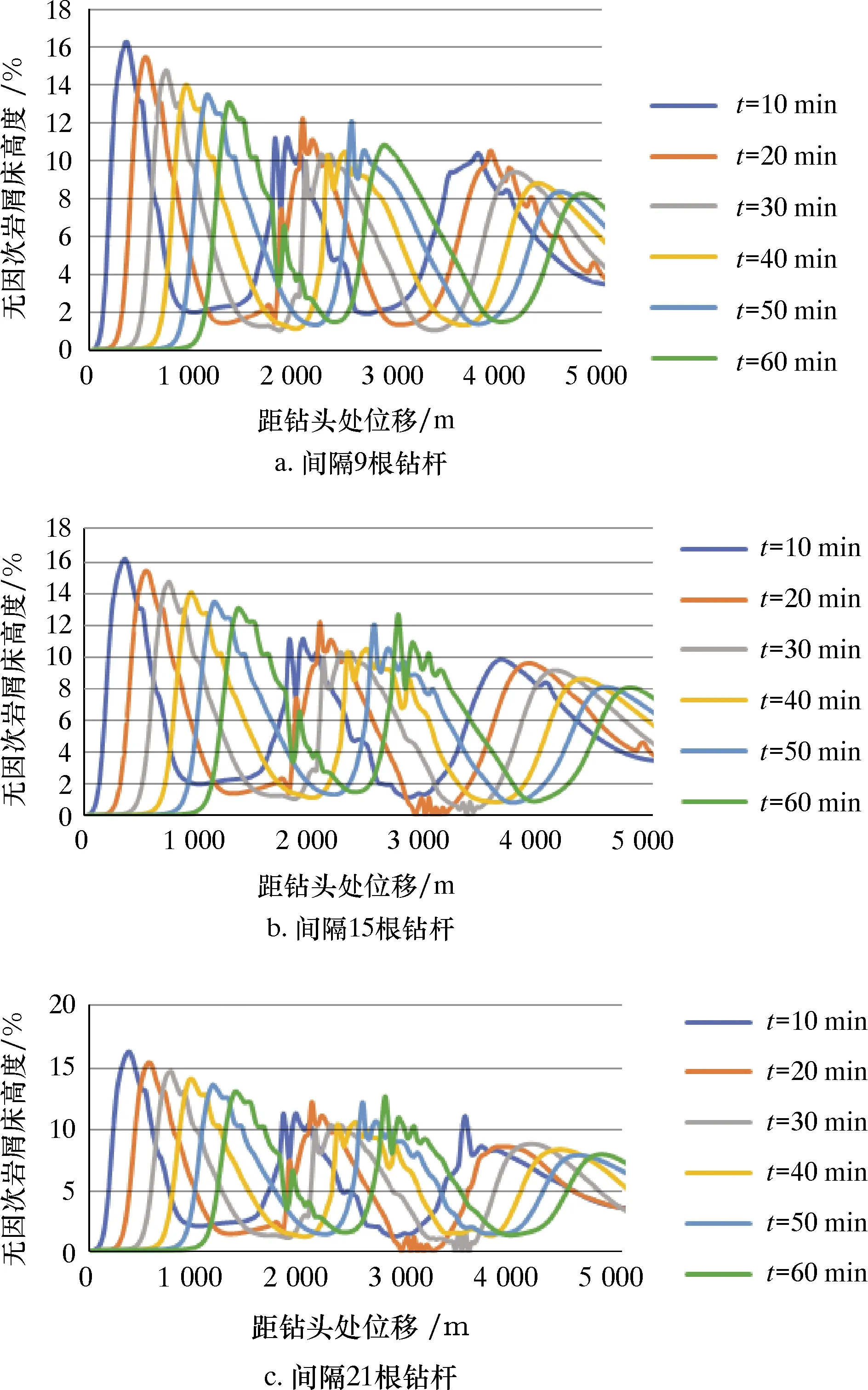

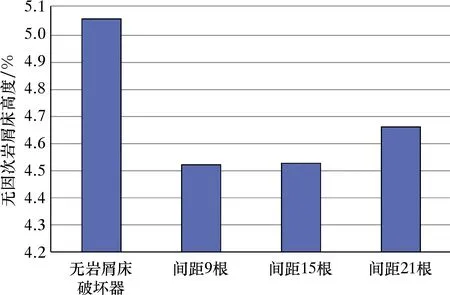

在ø311.2 mm井段中放置6个岩屑床破坏器,间距分别为9、15和21根钻杆,模拟可得平均高度分别为4.66%、4.53%和4.526%,每10 min岩屑床高度如图8所示。

图8 不同间距时无因次岩屑床高度Fig.8 Dimensionless heights of cuttings bed at different spacings

将图8的3种情况进行数据处理,得到岩屑床破坏器放置间隔下无因次岩屑床的平均高度,如图9所示。由图9可以看出,随着岩屑床破坏器的间距的增加,井筒内岩屑床的平均无因次高度越高,井眼净化效果减弱。原因是岩屑床破坏器的影响范围减小了。建议岩屑床破坏器放置的间隔为9根钻杆。

图9 岩屑床破坏器不同放置间距下 无因次岩屑床平均高度Fig.9 Average dimensionless height of cuttings bed with different spacings of cuttings bed removers

3.2 岩屑床破坏器安置数量的影响

在ø311.2 mm井眼中放0、4、6和8个岩屑床破坏器,每两个岩屑床破坏器的间隔为15根钻杆,模拟可得平均高度分别为5.06%、4.62%、4.53%和4.52%。每隔10 min岩屑床高度如图10所示。

图10 不同数量岩屑床破坏器对无因次岩屑床高度的影响Fig.10 Influence of different number of cuttings bed removers on dimensionless height of cuttings bed

将图10的4种情况进行数据处理,得到不同数量岩屑床破坏器下无因次岩屑床的平均高度,如图11所示。

由图11可知,随着岩屑床破坏器数量的增加,井筒内岩屑床的平均无因次高度越低,井眼净化效果越好。但是当岩屑床破坏器数量大于6个时,继续增加数量对井眼净化效果的影响不大,可见岩屑床破坏器数量为6个效果比较理想。

图11 不同数量岩屑床破坏器下无因次岩屑床平均高度Fig.11 Average dimensionless height of cuttings bed with different numbers of cuttings bed removers

4 连续循环系统效果模拟与评价

ø311.2和ø215.9 mm井眼中有、无连续循环系统(CCS)下岩屑床高度的对比见图12。由图12可见,有连续循环系统能大大降低岩屑床高度。更重要的是,连续循环系统的使用能有效地避免接单根时岩屑床的下滑,降低卡钻风险。

图12 有无连续循环系统时无因次岩屑床高度对比图Fig.12 Comparison of dimensionless height of cuttings bed between with CCS and without CCS

5 结 论

(1)大斜度段的岩屑床呈波浪状分布且随着时间动态运移,运移方向为从井底到井口,而非均匀分布。同时,该模型结合扩散方程,得到了更合理的质量交换的计算方法,并通过岩屑床破坏器对扩散系数的影响,可更加精确地模拟岩屑床破坏器的效果。

(2)随着岩屑床破坏器数量的增加,井眼净化效果越好。但是当岩屑床破坏器数量大于6个时,继续增加数量对井眼净化效果的影响不大,可见岩屑床破坏器数量为6个效果比较理想。

(3)随着岩屑床破坏器间距的增加,井眼净化效果减弱,原因是岩屑床破坏器的影响范围减小了。建议岩屑床破坏器放置的间隔为9根钻杆。