C/SiC复合材料喷嘴冲蚀磨损性能及其机理研究

2019-03-08杨晓辉白龙腾

杨晓辉,曹 佩,王 毅,白龙腾

(西安航天动力研究所,陕西 西安 710100)

0 引言

连续纤维增韧陶瓷基复合材料(Ceramic Matrix Composites,CMC)是一种兼有金属材料、陶瓷材料和碳材料综合优势的新型材料,其中又以碳纤维增韧碳化硅陶瓷基复合材料(C/SiC)综合性能最为优异[1-3]。C/SiC陶瓷基复合材料是近年来继粉末冶金材料和C/C复合材料之后发展的一种高性能摩擦材料。与传统金属及半金属摩擦材料相比,其具有密度低、强度高、摩擦性能稳定、摩擦量小、耐高温、使用寿命长、热震性能优异等特点,被认为在摩擦材料领域具有广阔的应用前景[4-8]。

在民用工业生产领域,存在诸多高温耐冲蚀环境构件或部件的应用需求,如煤化工喷嘴、石油化工的燃烧部件、煤炭清洁燃烧的热端构件等。冲蚀现象广泛存在于冶金、动力能源、水泥、石油化工、机械加工及航空航天等诸多军、民用工业领域,成为引起设备失效或材料破坏的一个重要原因,其中以固体颗粒为主要介质造成各种冲蚀现象在生产过程中最为常见[8-9]。固体颗粒冲蚀现象根据冲蚀介质的不同主要可分为气固两相流(喷砂型)和液固两相流(泥浆型)两种。气固冲蚀主要存在于如前所述喷砂嘴、航空发动机叶片及固体火箭发动机喉衬材料的服役环境中,而典型液固冲蚀则广泛存在于煤炭洁净燃烧喷嘴、石油化工、大型水力发电机叶片等装置的工作环境中。在这些环境中喷嘴材料不仅受到固体粒子的冲蚀作用和气态、液态物质的化学侵蚀,还同时受到包括温度场、应力场等多物理场的耦合叠加作用。这就要求喷嘴材料应具备优异的抗氧化、耐冲蚀性能、优异的抗热冲击性能等优点。

本文主要通过先驱体浸渍-裂解工艺制备得到C/SiC复合材料喷嘴试验件,通过研究喷嘴试验件在液-固两相流中模拟环境的工作特性,获得了C/SiC复合材料的冲蚀磨损特性,进一步验证C/SiC复合材料在液-固两相流环境中的应用可行性,并为后期C/SiC复合材料喷嘴的性能提升与改进提供试验依据。

1 材料制备及试验方法

1.1 C/SiC复合材料喷嘴制备

以三维针刺毡为碳纤预制体结构,采用化学气相渗透工艺(Chemical Vapor Infiltration, CVI)在预制体纤维表面制备厚度合适的热解碳界面层,采用先驱体浸渍裂解工艺(Polymer Impregnation Pyrolysis, PIP)经过多次浸渍-裂解周期,制备得到C/SiC复合材料基体,并最终采用化学气相沉积工艺(Chemical Vapor Deposition, CVD)在产品表面制备耐磨SiC涂层。其中,在复合材料喷嘴制备过程中,需要根据不同的浸渍-裂解周期次数,对产品的部分外型面及装配尺寸进行加工。

1.2 试验考核

为获得C/SiC复合材料喷嘴实际工程化应用特征,采用如图1所示的试验系统对C/SiC复合材料喷嘴在液-固两相流中的冲蚀磨损特性进行考核。其中,试验主要参数为:液-固两相流主要由70%左右的黄矿石、石英等许多高硬度杂质和30%左右的水组成,喷嘴额定工作压力为6.5 MPa,经计算喷嘴出口处的液-固两相流速约为25 m/s,同时使用环境最高温度约为1 300 ℃。

图1 试验考核系统示意图Fig.1 Schematic of experimental evaluation system

图2所示为连续试验80天前后C/SiC复合材料喷嘴试样件宏观照片对比情况。从图2可以看出,该C/SiC复合材料喷嘴外表面无显著变化,但发现其喷嘴出口端出现严重的冲蚀磨损现象。

图2 试验前后C/SiC复合材料喷嘴宏观照片对比情况Fig.2 Picture contrast of C/SiC composites nozzle before and after test

1.3 分析测试

根据C/SiC复合材料喷嘴的结构特点,按图3所示剖切方案将试验完成的C/SiC复合材料喷嘴试样件沿其轴向分为以下4个区域:入口段(Z1)、中间锥面段(Z2)、出口直线段(Z3)及出口段(Z4)。

图3 C/SiC复合材料喷嘴剖切方案示意图Fig.3 Schematic of C/SiC composite nozzle cutting plan

此外,为获得该C/SiC复合材料喷嘴的冲蚀磨损机理,参照阿基米德方法对其密度进行测试;采用JSM-6390A扫描电镜对C/SiC复合材料喷嘴试样件材料的微观组织结构进行SEM观察。

2 结果与讨论

2.1 入口段Z1

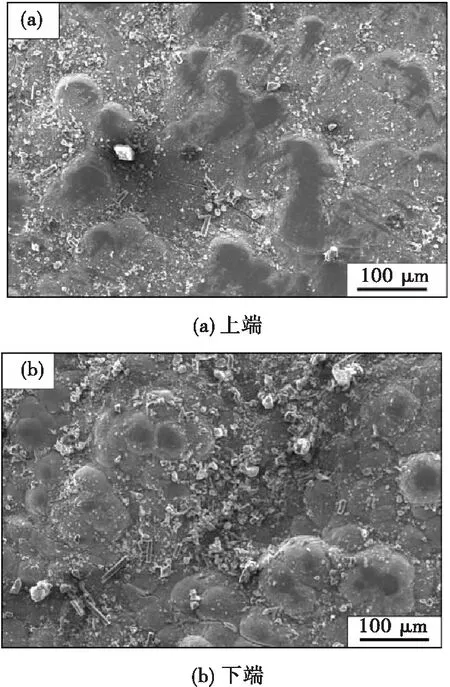

图4所示分别为C/SiC复合材料喷嘴试验件入口段区域上、下两端的扫描电镜SEM照片。

图4 试验件入口段SEM照片Fig.4 The SEM photos of test pieces entrance segment

从图4可以看出,该区域整体上几乎保留了CVD-SiC晶粒典型的 “菜花状”特征,仅出现少量SiC晶粒受到液-固两相流的冲蚀磨损痕迹,说明喷嘴入口段区域在实际工作过程中受到的液-固两相流冲蚀磨损程度较轻。此外,可发现该区域C/SiC复合材料喷嘴的冲蚀磨损程度随着远离喉部而逐渐减弱,微观上表现为SiC晶粒的完整性逐渐增强。

2.2 中间锥面段Z2

图5所示分别为C/SiC复合材料喷嘴试验件中间锥面段区域上、下两端的扫描电镜SEM照片。从图5可以看出,中间锥面段区域C/SiC复合材料的冲蚀磨损主要停留在表面SiC涂层,未涉及到C/SiC复合材料内部。同时,亦可以发现该区域C/SiC复合材料喷嘴的冲蚀磨损程度随着不断远离喉部区域逐渐减弱。

图5 试验件中间锥面段SEM照片Fig.5 The SEM photos of test pieces cone segment

2.3 出口直线段Z3

图6所示分别为C/SiC复合材料喷嘴试验件出口直线段区域上、下两端的扫描电镜SEM照片。从图6可以看出,该出口直线段区域试验件材料表面SiC涂层已被冲蚀磨损耗尽,且在局部区域出现大量冲蚀凹坑(如图6中箭头所指位置),而分析认为该冲蚀凹坑的出现主要机理为:因液-固两相流不断冲击,会使其接触区域产生强烈的挤压变形,从而引发裂纹导致基体SiC的不断剥落,最终在局部区域形成冲蚀凹坑。此外,亦可发现随着不断远离试验件入口端面,冲蚀凹坑现象更为严重,分析认为这主要与冲蚀角和热应力的区域性变化有关。

图6 试验件出口直线段SEM照片Fig.6 The SEM photos of test pieces export line segment

2.4 出口段Z4

图7所示分别为C/SiC复合材料喷嘴试验件出口段区域上、下两端的扫描电镜SEM照片。从图7可以看出,该区域试验件材料表面出现了大量冲蚀凹坑(如图7中箭头所指位置),其冲蚀凹坑大小和数量均大于出口直线段区域。

此外,从图7(a)中还可以发现,C/SiC复合材料喷嘴试验件出口段附近(图中圆圈区域)出现明显的“崩块”现象。这主要是由于出口端受到高温炉膛强烈的热辐射使得表面温度很高,而喷嘴内部则是室温状态的液-固两相流,使得喷嘴出口段内外表面产生较大的温度梯度,进而产生较大的热应力,加之该区域受到液-固两相流更为强烈的冲击作用,从而导致该区域局部位置出现了“崩块”现象。

图7 试验件出口段SEM照片Fig.7 The SEM photos of test pieces export segments

图8所示为该C/SiC复合材料喷嘴试样件出口段区域的宏观照片。

图8 C/SiC复合材料喷嘴出口段冲蚀磨损后宏观照片Fig.8 Photo of C/SiC composites nozzle after erosion wear

从图8可以看到,该出口段区域出现明显的“偏磨”现象,即出口端试验件的环向壁厚并不均匀。为分析“偏磨”现象机理,探讨其是否与材料本身存在关联,将出口段沿环向均匀分割成12个试样,并依次标记为1#~12#。同时,采用合适量具对每个试样出口区域壁厚进行测量,进而表征试样的冲蚀磨损程度;采用阿基米德方法对每个试样的密度进行测量,进而表征试样的材料致密性特征。

图9所示为不同区域试样壁厚与密度之间的对应关系,其中虚线代表每个试样原始壁厚为7 mm。从密度变化曲线可以看出,C/SiC复合材料喷嘴出口段密度位于1.79~1.83 g/cm3范围内,环向密度分散性较小,说明环向密度并不是引发“偏磨”现象产生的主要原因。此外,从图9中喷嘴出口壁厚与体积密度的对应情况来看,其密度大小与壁厚亦不存在对应关系,说明“偏磨”现象不是由材料本身引起的。

3 C/SiC复合材料喷嘴冲蚀磨损机理

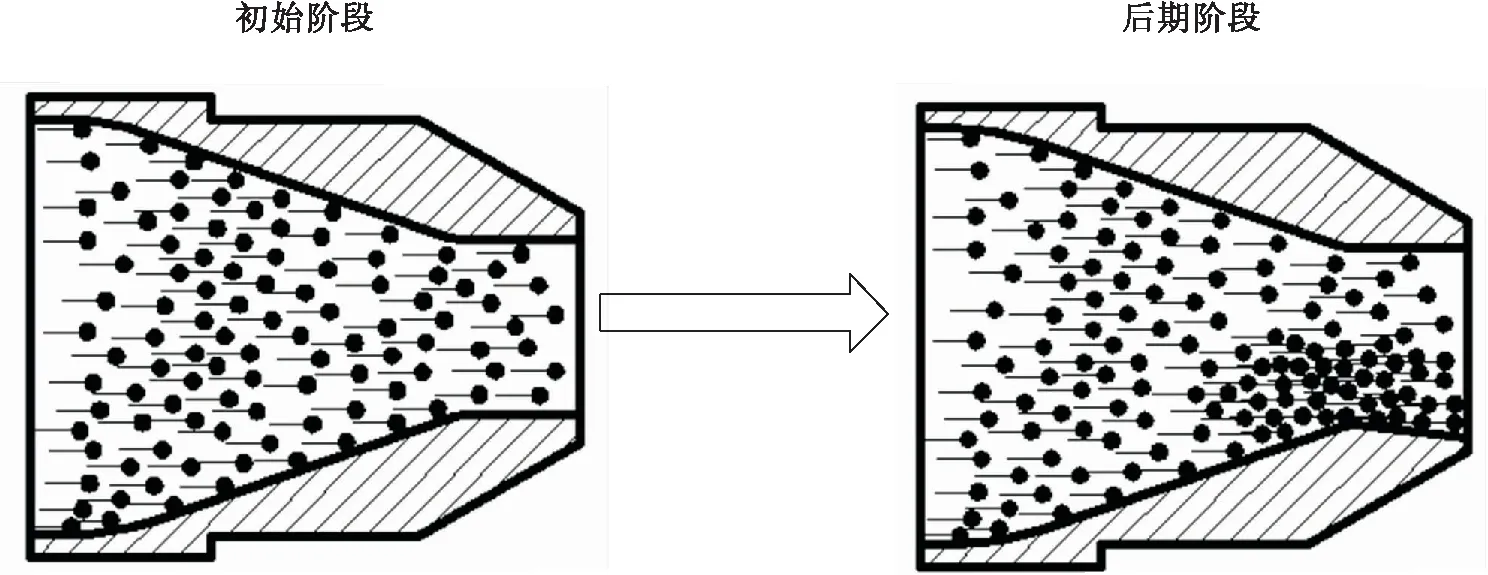

从上述试验结果来看,C/SiC复合材料喷嘴不同部位表现出的冲蚀磨损情况存在较大差异,分析认为这主要与C/SiC复合材料喷嘴在液-固两相流中的运动状态和运动特性有较大关系。图10所示为C/SiC复合材料喷嘴在液-固两相流环境中冲蚀磨损状态演变示意图。

图9 C/SiC复合材料喷嘴出口段环向密度与壁厚分布情况Fig.9 Ring density and thickness distribution of C/SiC composites nozzle export segment

图10 C/SiC复合材料喷嘴冲蚀磨损情况示意图Fig.10 Schematic of C/SiC composites nozzle erosion wear

根据微切削理论,粒子冲蚀速率与冲蚀角度对材料冲蚀率的影响规律可表示为[10-11]:

(1)

式中:W为材料的冲蚀失重量;M为粒子质量;p为粒子与靶材间的弹性流动压力;V为粒子冲击速率;c为粒子分数;f(a)为与冲蚀角度有关的常数;n为常数。从该公式中可以看到,材料的冲蚀磨损程度与粒子冲蚀速率和冲蚀角度函数均呈正比例关系。由于随着C/SiC复合材料试验件入口段的不断深入,根据产品结构特征可知液-固两相流粒子的冲蚀速度和冲蚀角度均逐渐增大从而导致了C/SiC复合材料喷嘴不同区域差异化冲蚀磨损结果的出现。

具体分析,可以认为在试验考核初始阶段,C/SiC复合材料喷嘴喉部与液-固两相流颗粒之间的冲蚀角较大,因此会对C/SiC复合材料喷嘴喉部造成严重的冲蚀磨损,使得喉部发生严重变形。同时,由于C/SiC复合材料喷嘴在喉部存在明显的收缩结构,会导致液-固两相流颗粒在该位置处的冲蚀速度显著提高,进一步加剧喉部区域的冲蚀磨损。而在C/SiC复合材料喷嘴直线段及出口段区域,由于液-固两相流冲蚀介质的运动方向与喷嘴型面基本保持平行,导致其冲蚀角度也不会很大。因而,可以判断C/SiC复合材料喷嘴冲蚀磨损破坏首先发生在试验件喉部区域,进而逐渐向上下两端不断扩展。据此可推断C/SiC复合材料喷嘴“偏磨”特征产生过程应为:当高速液-固两相流颗粒不断冲蚀C/SiC复合材料喷嘴表面时,液-固两相流在C/SiC复合材料喷嘴环向位置冲蚀参数的不均匀性导致了其表面环向SiC涂层冲蚀程度的差异,并引发陶瓷喷嘴在某一区域环向局部的SiC涂层率先被冲蚀磨损耗尽,然而由于SiC涂层的抗冲蚀能力要明显强于C/SiC复合材料本身,因而使得被率先冲蚀磨损耗尽SiC涂层区域的抗冲蚀能力要差于环向其他区域,进而导致此位置水煤浆的冲蚀作用引发的冲蚀凹坑数量和大小逐渐增加直至大片SiC基体脱落,此过程又促进了该区域的冲蚀角度增大,而冲蚀角度的增大又会再次加剧冲蚀磨损程度,最终导致C/SiC陶瓷喷嘴 “偏磨”现象的产生。

4 结论

1)从试验件入口段至出口段,C/SiC复合材料喷嘴在液-固两相流环境中表现出的冲蚀磨损程度逐渐加剧。

2)C/SiC复合材料喷嘴在液-固两相流环境中的主要冲蚀磨损方式为冲蚀凹坑和热应力“崩块”两种。其中,冲蚀凹坑产生本质是C/SiC复合材料本身孔洞缺陷和各向异性所致,而热应力“崩块”产生原因是试验件内外环境温度差异引起的热应力所致。

3)C/SiC复合材料喷嘴出现明显的“偏磨”现象,与材料本身密度变化无关,主要原因为C/SiC复合材料各向异性和液-固两相流的不均匀性。