缝隙诱导轮多工况汽蚀性能研究

2019-03-08王文廷许开富李永鹏严俊峰

王文廷,许开富,李永鹏,严俊峰

(西安航天动力研究所,陕西 西安 710100)

0 引言

受航空航天飞行器空间尺寸和结构质量的约束,发动机的结构尺寸和质量受到严格限制,为了减小结构尺寸和质量,燃油泵的工作转速越来越高,而为了减小贮箱增压系统的质量和规模,贮箱压力越来越低,泵入口压力降低;此外,为了满足飞行器不同空域的飞行要求,燃油泵需要在大范围变流量工况下稳定工作。高转速、低入口压力和大范围变工况的特点,要求泵具有较高的抗汽蚀性能。燃油泵通常采用诱导轮为离心轮入口增压,提高抗汽蚀性能,燃油泵的抗汽蚀性能主要取决于诱导轮的汽蚀性能水平[1]。

近年来,很多学者对诱导轮汽蚀特性进行了深入的研究,研究方向主要集中在以下几个方面:诱导轮汽蚀性能的理论设计计算方法[2-3];不同结构形式诱导轮的汽蚀性能研究[4-11];变工况诱导轮汽蚀特性[12];诱导轮与离心轮匹配方式对汽蚀性能的影响[13-16]。目前的研究对如何拓宽诱导轮高抗汽蚀性能范围涉及较少,对于大范围变工况的高速离心泵,拓宽诱导轮的高抗汽蚀性能范围,是拓宽泵稳定工作工况范围的关键,在工程应用中具有开创性意义。为此,本文借鉴压气机、泵离心轮缝隙结构的设计思路[17],提出了缝隙诱导轮方案,以改善泵的多工况抗汽蚀性能。通过数值仿真和试验验证,对比分析了常规诱导轮和缝隙诱导轮在不同工况下的汽蚀特性[18-20]。

1 缝隙诱导轮设计思路

大范围变工况泵设计时,为了保证最大流量工况泵的通流能力,以接近最大流量工况为设计点,在设计工况附近,泵效率和汽蚀性能都较好;而在偏离设计工况较远的小流量区间,泵汽蚀性能急剧变差。泵在小流量运行时,诱导轮叶片进口攻角增大,叶片进口背面流动分离加剧,能量损失增加,导致泵汽蚀性能变差。基于提高小流量工况叶片进口背面汽蚀区域压力的思路,在叶片进口部位设置缝隙,将工作面的高压介质引向叶片背面,提高汽蚀部位的压力,改善小流量工况泵的汽蚀性能。

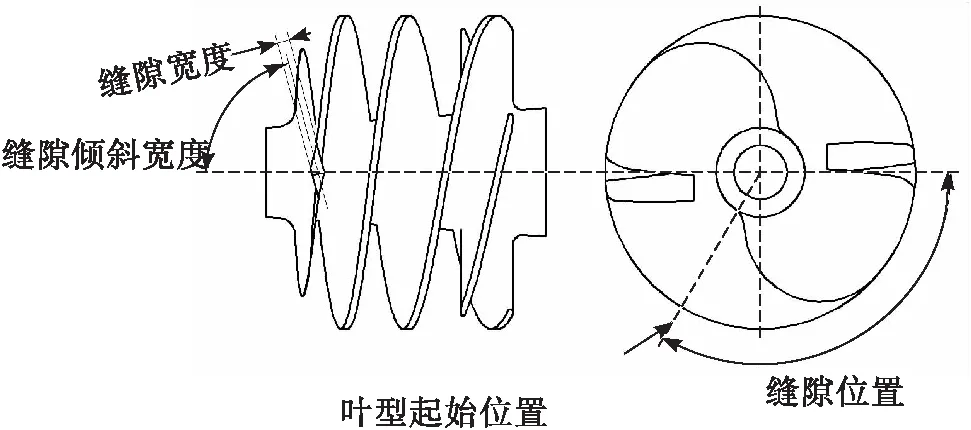

诱导轮缝隙结构如图1所示。缝隙宽度根据诱导轮结构参数确定,缝隙宽度过大,会降低诱导轮增压能力;缝隙倾斜角度一般大于缝隙所在位置叶片安放角;缝隙设置在叶片进口打磨区略微靠后的位置,离进口边太近会影响设计点附近的汽蚀性能,离进口边太远对小流量工况汽蚀性能的改善效果不明显。

图1 缝隙诱导轮结构参数Fig.1 Structure parameters of the gap inducer

2 研究对象及仿真计算方法

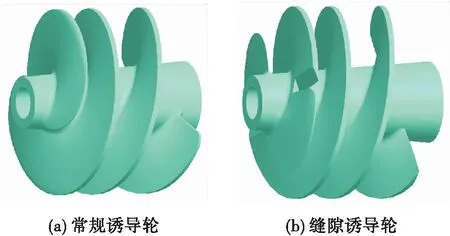

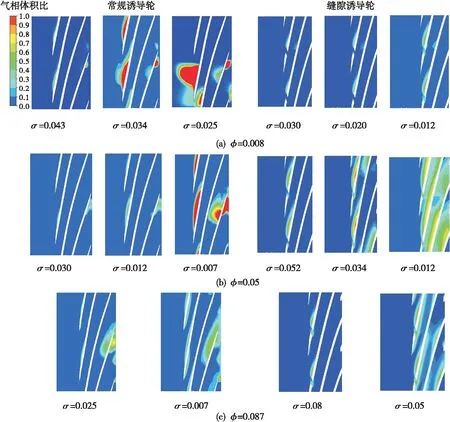

以某型号发动机燃油泵为研究对象,该泵具有较宽的流量工况范围,流量比为20。基于上述缝隙诱导轮设计思路,分别设计了常规变螺距诱导轮和缝隙诱导轮,两种诱导轮结构如图2所示。设计时采用相同的叶片入口攻角,产品加工过程中保证叶片进口边形状和打磨区域大小一致;不同之处在于缝隙诱导轮叶片出口角略小,诱导轮主要结构参数如表1所示。

图2 诱导轮结构Fig.2 Geometry of inducers

仿真计算湍流模型采用SST湍流模型,汽蚀模型采用基于Rayleigh-Plesset提出的汽泡生长方程。为了准确反映流动真实情况,对离心泵全流场进行了仿真计算,计算区域模型与真实结构保持一致,如考虑了诱导轮进口修圆打磨、叶片进出口倒角、泵轮前后凸肩泄漏等特征。网格划分时对叶片进口边、叶顶间隙等部位进行了加密处理,网格单元数约为450万。

表1 诱导轮结构参数

3 仿真结果分析

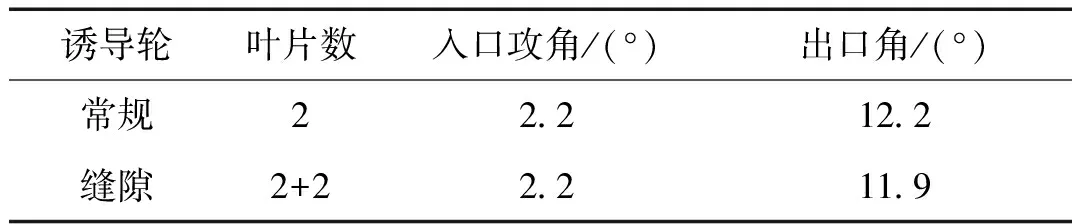

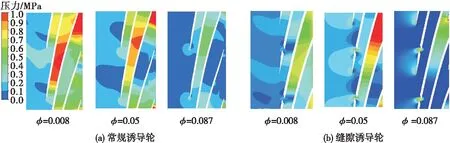

在流量系数φ为0.008、0.05和0.087三种工况下,分别对带常规诱导轮和缝隙诱导轮的离心泵全流场进行了汽蚀性能仿真计算。图3为两种诱导轮通道叶片高度h=0.5的位置气泡分布图,图4为两种诱导轮通道叶片高度h=0.5的位置压力分布图。

图3 诱导轮通道气泡分布(h=0.5)Fig.3 Bubble distribution in the inducer channels(h=0.5)

可以看出:在流量系数为φ=0.008的小流量工况,常规诱导轮在空化数σ=0.034时叶片进口边已发生了明显的汽蚀,空化数σ=0.025时汽蚀区域几乎堵塞了叶片进口通道,而缝隙诱导轮在空化数σ=0.020时还未发生明显的汽蚀。从图4中叶片通道内压力分布情况看出,小流量工况缝隙特征提高了诱导轮叶片进口边容易发生汽蚀区域的压力,并且改善了叶片通道内压力分布的均匀性,提高了泵的汽蚀特性。

在流量系数为φ=0.05的中流量工况,常规诱导轮在空化数σ=0.012时诱导轮叶片进口边和出口边均出现了轻微的汽蚀,缝隙诱导轮在空化数σ=0.012时叶片通道内已发生了明显的汽蚀,但提高了叶片进口边容易发生汽蚀区域的压力。

在流量系数为φ=0.087的大流量工况,常规诱导轮在空化数σ=0.007时汽蚀气泡尚未堵塞叶片通道,而缝隙诱导轮在空化数σ=0.05时整个叶片通道内已发生了明显的汽蚀。从图4中叶片通道内的压力分布可以看出,缝隙结构恶化诱导轮大流量工况汽蚀特性的原因主要是缝隙结构影响了诱导轮叶片头部的增压能力。

图4 诱导轮通道压力分布(h=0.5)Fig.4 Pressure distribution in the inducer channels(h=0.5)

图5所示为缝隙诱导轮在流量系数为φ=0.008小流量工况下的流线分布图,由图5可以看出:小流量工况下液流经叶片头部做功后,具有一定压力的液流大部分通过缝隙流向叶片背面,提高了叶片背面回流区域的流动均匀性;随着叶片高度增加,通过缝隙流向叶片背面的流量也增加,叶片高度h=0.75的位置缝隙流量明显大于高度h=0.5的位置。

图5 缝隙诱导轮流线分布(φ=0.008)Fig.5 Streamline distribution in the gap inducer(φ=0.008)

4 试验验证

分别对缝隙诱导轮和常规诱导轮高速离心泵进行了汽蚀性能试验,两次试验采用相同的壳体、离心轮等部件,采用不同的诱导轮方案,在相同的试验条件下获得了泵的汽蚀性能和外特性。汽蚀性能试验时保证流量不变,逐渐减小泵进口压力,获得了多工况下泵汽蚀断裂特性曲线,两种诱导轮泵汽蚀断裂特性曲线如图6所示。

图6 汽蚀断裂特性试验曲线Fig.6 Test cure for the cavitation collapse performance

小流量工况,常规诱导轮随着入口压力的降低,泵内局部发生汽蚀,扬程逐步降低,直至入口压力降低到泵内发生汽蚀堵塞,导致泵扬程断裂,缝隙诱导轮推后了泵扬程断裂的入口压力点。这与图3中流量系数φ=0.008下诱导轮通道内的汽蚀气泡发展过程相对应,常规诱导轮随着入口压力的降低,叶片进口部位汽蚀气泡体积分数增加,但未出现明显的汽蚀堵塞,入口压力进一步降低,泵通道汽蚀堵塞,扬程断裂;缝隙诱导轮随着入口压力的降低,诱导轮叶片通道内汽蚀气泡分布并未出现明显的变化,入口压力进一步降低,泵通道汽蚀堵塞,泵扬程突然断裂。

以泵扬程下降2.5%为汽蚀断裂点,获得的泵汽蚀性能曲线如图7所示,缝隙诱导轮明显提升了小流量工况泵的抗汽蚀性能,使得泵的低入口压力稳定工作范围可以进一步向小流量工况拓展;设计工况缝隙诱导轮和常规诱导轮汽蚀性能基本相当;最大流量工况,缝隙诱导轮降低了泵抗的汽蚀性能,后续可以通过向后推移缝隙位置、增加诱导轮叶片入口攻角等措施,优化提升泵在大流量工况的抗汽蚀性能。

图7 汽蚀性能试验曲线Fig.7 Test curve for the cavitation performance

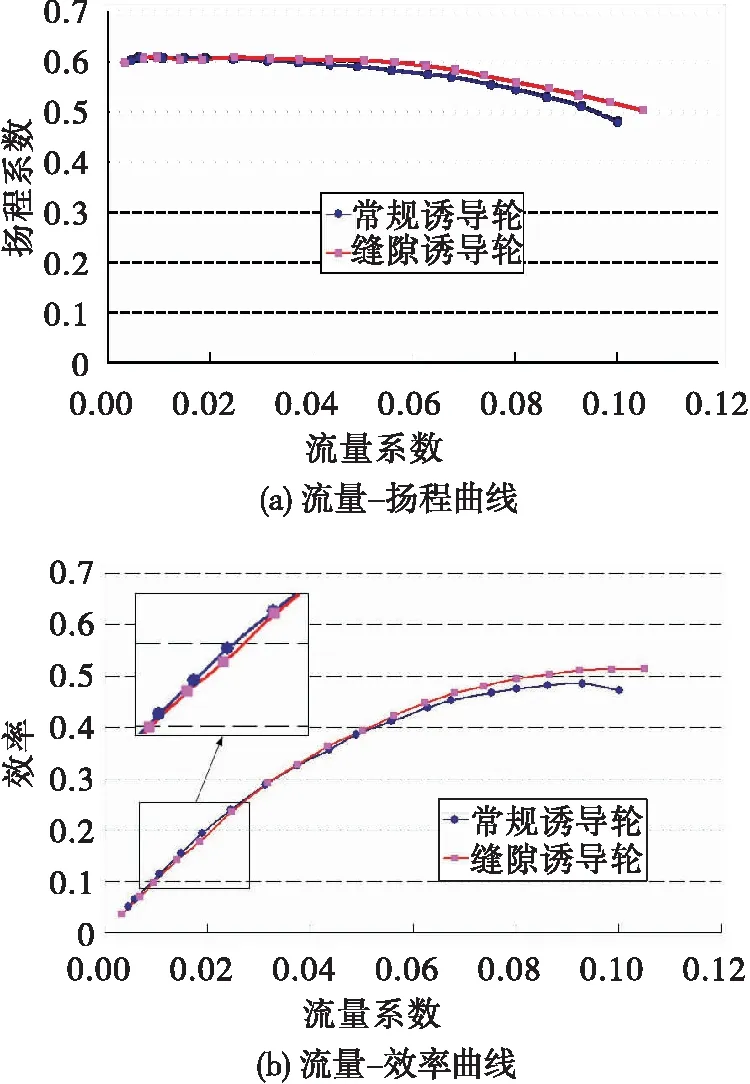

图8所示为试验获得的泵性能曲线,由于缝隙结构改善了小流量工况诱导轮通道的流动均匀性、降低了大流量工况诱导轮的增压能力,对应的小流量工况缝隙诱导轮泵效率略有提高,大流量工况泵效率和扬程都有一定幅度的降低。

本研究对象燃油泵最大工作工况点流量系数φ=0.07,缝隙诱导轮最大工况点汽蚀性能和常规诱导轮相当,扬程略有降低,但泵扬程尚有余量。缝隙诱导轮方案离心泵性能满足发动机系统使用要求。

图8 泵性能试验曲线Fig.8 Test curve for the pump performance

5 结论

针对新提出的缝隙诱导轮方案,通过汽蚀仿真计算和对比试验验证,得出以下结论:

1)缝隙诱导轮拓宽了高速离心泵稳定工作工况范围。小流量工况泵的抗汽蚀性能明显提升,使得泵的低入口压力稳定工作范围可以进一步向小流量工况拓展;额定工况汽蚀性能相当;大流量工况汽蚀性能略有降低。

2)缝隙诱导轮小流量工况泵效率略有提升,大流量工况泵效率和扬程均有降低。