硫化氢工业合成及在污酸净化中的应用

2019-03-07蒋晓云易亚男

蒋晓云,王 磊,易亚男

(长沙华时捷环保科技发展股份有限公司,湖南 长沙 410013)

有色冶炼行业废水处理中,主要用硫化物对有色金属进行分离和沉淀,目前以工业硫化钠的形式净化较为广泛,但目前硫化钠的价格日益上涨,水处理成本也随之增加,同时在处理过程中会引入大量的钠离子,不利于废水后续的回收利用,而硫化氢作为一种硫化气体,不引入金属阳离子,是一种很好的替代药剂。硫化氢广泛存在于金属冶炼、精制石油、炼焦、天然气净化、制煤气、制革、制药、造纸、合成化学纤维、精细化工产品等行业中[1]。但由于这些行业产生的硫化氢杂质含量高,毒性较大,大多数企业将其归为污染环境的有害气体行列,且运输非常困难,很难在有色行业水处理中得到应用,因此现场合成硫化氢进行水处理。传统硫化氢合成工艺采用非氧化性的强酸与弱酸盐(FeS/Na2S)反应制备,原料成本较高,且产气率低,产气过程不易控制[2]。本文采用氢气和硫磺直接合成硫化氢,该生产工艺经生产实践,具有安全可靠、运行成本低、过程易控、自动化程度高等优势。

有色金属冶炼烟气洗涤污酸废水含有2%~10%酸度,其中含有大量的砷,传统工艺采用硫化钠和石灰硫化中和脱除,需要对污酸进行中和硫化处理才能外排,这样一方面中和酸需要大量的石灰,并形成大量中和渣,造成了资源的浪费,并且在硫化过程中有无组织硫化氢废气的产生,对操作人员造成一定的伤害[3]。采用工业合成硫化氢气体,通过对合成过程参数的控制可实现硫化氢即产即用,再用于污酸硫化处理工艺,净化后的污酸浓缩后可返回冶炼系统,实现资源化综合利用。

1 工业硫化氢合成

采用甲醇催化裂解得到氢气,经过净化后,通过在一定条件下利用氢气与单质硫进行合成反应,生成硫化氢气体作为后续工段的反应物料。包括甲醇制氢工段和硫化氢合成工段。

1.1 甲醇制氢工段

该工段主要设备包括:地埋式甲醇储罐、混配罐、换热器、甲醇裂解反应器、气液分离器、导热油循环系统、变压吸附系统、脱盐水制取系统等[4]。以甲醇(≥99.9%)作为原料,与脱盐水(配套脱盐水制取装置)混合后泵送至混配罐,将甲醇浓度稀释至50%,再经计量泵输送,经换热升温、汽化后进入反应器,在230~255 ℃、0.7 MPa及催化剂的反应条件下,进行裂解反应,生成氢气、二氧化碳、一氧化碳、水蒸气等混合气。经过净化得到纯净的氢气,主反应式见式(1)。

CH3OH+H2O→3H2+CO2

(1)

1.2 硫化氢合成工段

该工段主要设备有熔硫槽、液硫循环槽、HSJ-WS硫化氢合成反应系统(华时捷专利技术)、硫化氢缓冲罐等[5-6]。原料硫磺(≥99.9%)在高位熔硫槽内经蒸汽加热至125 ℃,变为液体硫磺。根据液硫循环槽液位,通过熔硫槽下部自动阀补充至循环槽内。循环槽内液硫经液硫泵泵送至反应洗涤塔自上而下喷淋,未反应的液硫自洗涤塔底部流回循环槽。氢气与硫磺在合成塔中接触,在450~490 ℃,0.6~1.0 MPa的条件下进行反应,生成硫化氢气体。主反应式见式(2)。

H2+S→H2S

(2)

1.3 合成温度对硫化氢纯度的影响

通过工程试验,控制合成压力0.8 MPa,在不同的合成温度下,分析合成后混合气体中硫化氢的含量。合成温度对硫化氢合成浓度的影响见图1,随着合成温度的升高,硫化氢的合成率升高,控制温度在470℃时,硫化氢的合成率为99.8%。当温度继续升高,硫化氢的合成率趋于平缓,在490 ℃时合成率为99.9%。综合考虑能耗成本,合成温度宜在470~480 ℃范围内较为经济。

图1 温度对硫化氢合成率的影响

1.4 合成压力对硫化氢纯度的影响

通过工程试验,控制合成温度在470 ℃,在不同的合成压力下,分析合成后混合气体中硫化氢的含量。合成压力对硫化氢合成浓度的影响见图2,随着合成压力的升高,硫化氢的合成率升高,在0.8 MPa下硫化氢的合成率最大为99.8%,压力对硫化氢的合成影响较低,综合考虑能耗影响及后续工艺用气要求,工艺中选用0.8 MPa。

图2 压力对硫化氢合成率的影响

1.5 氢气与硫磺合成硫化氢工艺优势

氢气与硫磺合成硫化氢优势体现在以下三个方面:

(1)产气速率:合成工艺产气速率稳定可控,可以实现即用即开,不会存在大量的反应气储存累积的问题,而采用硫化物与酸反应,其反应速率不可控,需要较大量的气体储存缓冲装置来实现后续反应的连续稳定。

(2)反应副产物:合成工艺不产生污染副产物,而采用硫化物与酸反应会产生大量的酸性硫酸盐溶液,该部分溶液属于高盐难处理废水,易造成二次污染问题。

(3)安全与控制:合成工艺成熟稳定,能够实现系统安全连锁控制,反应过程可控;而采用硫化物与酸反应,反应速率不稳定,不能实现精确控制,且易造成有害气体的逸出,有较大的安全隐患[7]。

1.6 成本分析

硫化氢与传统合成方式对比见表1。氢气和硫磺直接合成不产生结晶渣,采用密闭系统,安全性高,易于成套设计投产,操作自动化程度较高,可实现工业上的连续生产,合成每吨硫化氢的成本约0.4~0.5万元,是直接采购硫化氢成本的1/10,是传统硫化氢合成成本的1/3。较为适用于工业化应用,特别是在污酸净化工业上有较大的应用前景。

2 硫化氢在污酸净化中的应用

2.1 污酸含量分析

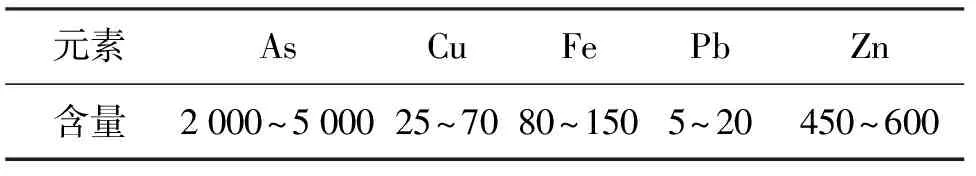

污酸取自山东一家有色冶炼厂,污酸分析含量见表2。主要污染物为砷,含有少量有价金属铜等。

2.2 硫化氢净化污酸工艺流程

该公司采用我公司设计的氢气和硫磺合成硫化氢对污酸进行净化,工艺流程见图3。

硫化净化工段主要设备有HSJ增强型硫化反应器、浓密机、中间槽、压滤机等[8]。废酸与硫化氢气体混合后自一级硫化反应器下部进入,在反应器内,在反应器搅拌作用下,硫化氢与废酸中的重金属离子接触碰撞进行硫化反应,形成硫化物沉淀。通过实时监测处理污酸的浓度,自动化控制系统通过控制反馈信号实时控制硫化氢的产生和加入量[9]。反应器出来的浆液经浓密机沉降分离后,底流通过板框压滤机产出滤饼。

表1 硫化氢合成对比

2.3 分步硫化实现铜砷分离

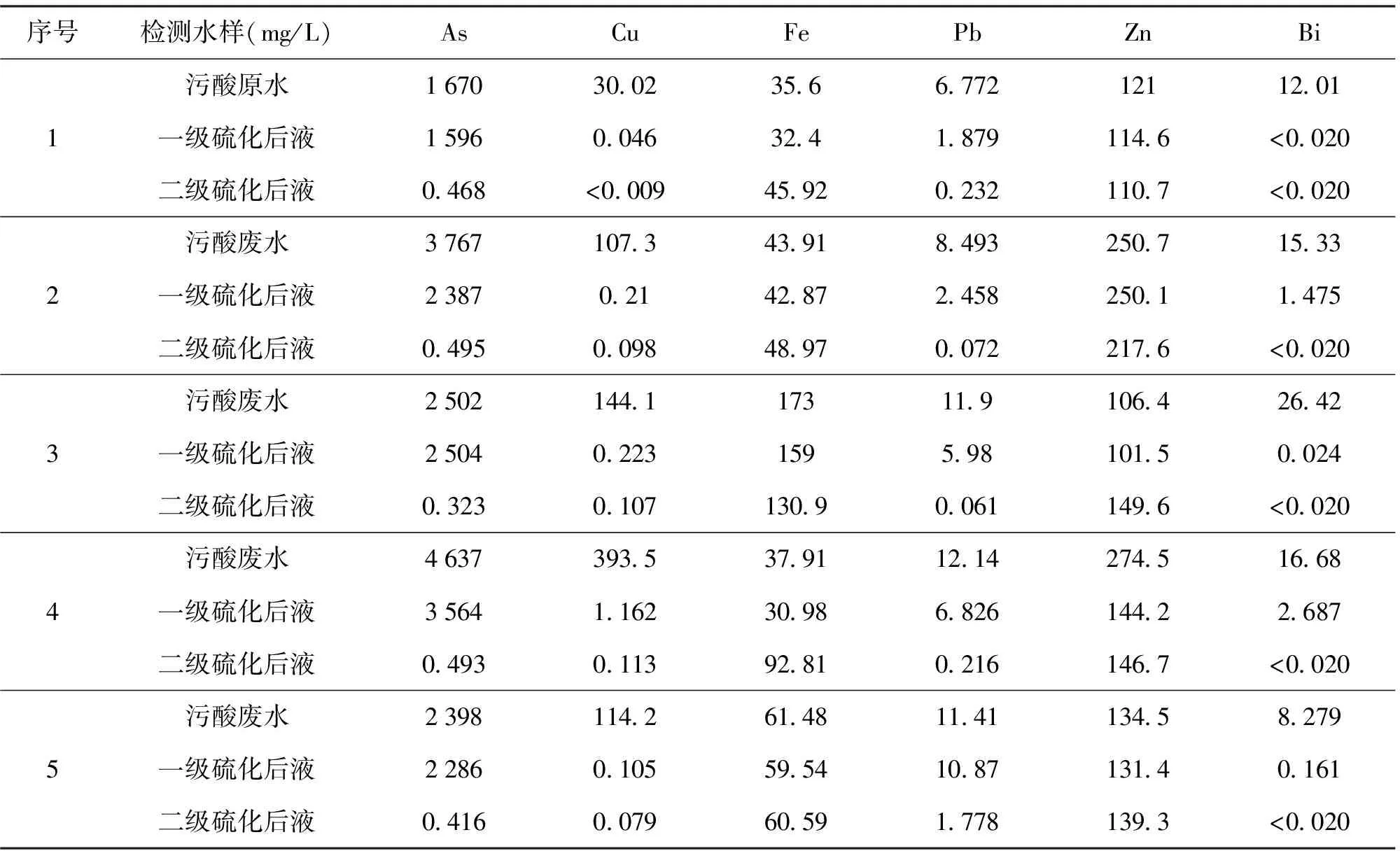

采用两步硫化工艺,先将溶度积较低的硫化铋,硫化铜进行硫化脱除,再经二级硫化可将污酸中的砷、铅等有效去除[10]。取5组工业实验后两级硫化后液进行分析比较,硫化后液中元素含量见表2,一级硫化铜的去除率为99.8%~99.9%,二级硫化砷去除率可达99.95%~99.98%,经硫化氢硫化铜砷去除率高,效果较为理想。

表2 污酸元素分析 mg/L

图3 污酸净化工艺流程图

工程试验数据中得出铜砷分离率较好,这是由于硫化过程对pH及溶液的氧化还原电位较为稳定,这些硫化氢在硫化方面优势很好的契合了有色冶炼行业中铜砷分离的需求[11]。硫化得到的硫化铜渣可返回熔炼系统,实现铜的资源化回收利用。

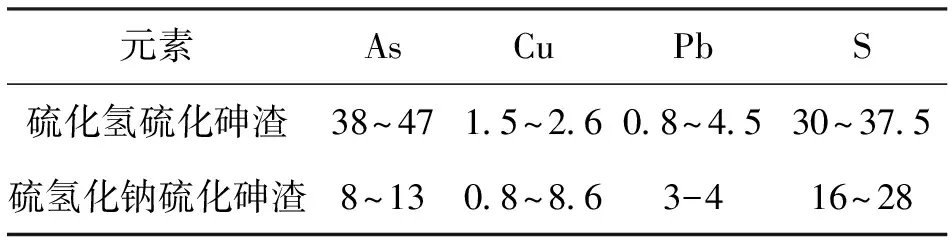

2.4 硫化渣分析对比

取不同硫化工艺下的硫化砷渣,通过美国热电公司ICP-MS进行检测分析,检测结果数据对比见表3,从表中可以看出硫化氢硫化产生的硫化砷渣中砷的比例较高,约为36%~45%,这说明硫化氢沉砷效果较为理想,硫化砷渣中杂质含量较低,吨污酸产生的硫化砷渣仅为9~12 kg,比传统硫化砷渣吨污酸产量减少40%。硫化氢硫化砷渣中硫砷占比例较高,这是由于硫化钠和硫氢化钠溶液显碱性[12]。采用硫化氢为酸性气体,对污酸的pH影响较小,不会产生硫化钠中和渣。

2.5 硫化氢硫化优势

硫化氢替代硫化钠等药剂用于污酸处理已在国内铜冶炼和镍冶炼污酸得到实践应用,具有以下优势:

(1)工艺控制简单,便于全自动化控制,技术参数控制简单,可通过压力控制、pH控制、流量控制、在线自动检测等手段集成,实现硫化处理全过程自动化控制,大大降低劳动强度。

(2)硫化氢分子间结构松散,S原子与H原子的化学键更容易脱开,可以更好地实现对酸浸液中砷、铜的去除,检测表明重金属的脱除效果更佳[13]。

(3)通过气液强化高效反应器,对于溶液中高浓度的重金属离子,能够高效实现重金属离子的高效富集分离,硫化氢的通入量可以通过中控系统实时调整,抗冲击负荷强,净化高效。

表3 污酸二级硫化后液元素分析

表4 污酸硫化渣对比分析 %

(4)处理技术经济,成本低与传统的硫化技术相比,硫化氢硫化工艺过程硫元素充分循环利用,降低了硫化剂的消耗,且没有引入新的杂质离子,无二次污染[13]。

3 结论

(1)生产过程试验表明,在470~480 ℃,0.8 MPa的条件下进行反应,采用氢气和硫磺合成硫化氢,运行过程可靠,运行成本低,过程易控,自动化程度高,可得到纯度为99.5%以上的硫化氢气体。

(2)污酸净化工业中,采用硫化氢分步硫化技术,通过自动化集成污酸硫化控制系统,可实现铜砷分步分离,且铜砷含量降至0.5 mg/L以下,硫化氢利用率可在99%以上。该工艺可用于有色冶炼中铜砷分离,分离出硫化铜返回熔炼系统,实现废酸液中铜的回收利用。

(3)硫化氢替代硫化钠等化学试剂对污酸进行硫化反应效果好,且不引入钠离子,过程pH稳定,易于自动化控制,大大降低劳动强度。有利于危废渣的减量及废水和废酸的回用,硫化后液最终实现污酸的资源化综合利用。

硫化氢合成工艺在有色行业的污酸处理,已在生产中解决了安全管理问题,未来具有很大的应用前景。