往复泵机械系统动力学仿真研究

2019-03-07王志旺

王志旺

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

0 前言

往复泵广泛的应用于输送具有腐蚀性、磨蚀性的固液两相介质。主要应用在化工、煤炭、电力等行业,可以输送高温氧化铝矿浆、各种尾矿矿浆、城市污水等各种工业料浆。往复泵具有结构稳定、输送流量大、压力高的优点,还有耐高温、耐腐蚀性,密封件、易损件使用周期长、维修方便、高效、节能、环保等优点。往复泵由动力端、液力端、传动系统、液压系统、电控系统等组成。电机通过减速机驱动曲轴旋转,带动曲柄滑块机构把旋转运动转化为直线运动,从而带动活塞做往复运动。矿浆的输送是通过活塞的往复运动带动橡胶隔膜借助推进液油介质驱使隔膜室内的容积发生周期性变化来完成。

往复泵已经是工业管道化输送的核心设备,由于其结构复杂,工况条件多样,导致产品开发周期长。往复泵在我国起步比较晚,在关键技术上和国外的一些知名企业有着明显的差距,因此对往复泵的优化设计就提出了很大的挑战。机械工程中的虚拟样机技术(Virtual Prototyping Technology)又称为机械系统动态仿真技术,是一项计算机辅助工程技术。虚拟样机技术是指在产品开发过程中,将各个分散的零部件合并在一起,通过对该产品加载各种工况的仿真分析,不断的对产品设计方案进行改进,从而提高产品性能的一种新技术。在产品设计开发过程中通过仿真分析就可以确定系统及其各构件在任意时刻的位置、速度和加速度,同时通过求解代数方程组计算各构件的受力情况,从而大大简化机械产品的设计开发过程,大量减少产品的开发成本,从而获得最优化和最可靠的设计产品。

ADAMS软件是由美国MDI(Mechanical Dynamics Inc.)公司开发的机械系统动力学仿真软件,是目前世界上最具权威性的,使用范围最广的机械系统动力学分析软件。ADAMS软件可以广泛应用于航空航天、汽车工程、铁路车辆及装备、工业机械、工程机械等领域。

1 往复泵动力系统运动学分析

往复泵的工作原理是电机驱动曲轴旋转借助曲柄滑块机构将旋转运动转化为直线运动,带动活塞驱动隔膜完成凸凹运动,同时隔膜腔内的容积发生周期性变化,进而完成料浆的输送。在料浆输送过程中十字头受到的载荷分别是介质压力、摩擦力以及质量力。介质压力是由于作用在动力端的基本外载输送介质,它是压向活塞的活塞力。在理想的情况下不考虑泵阀的滞后,同时假设活塞在排出冲程中始终满载,往回运动过程中活塞不受外载。摩擦力存在于活塞与缸套间,十字头与导板间,滚动轴承间都存在着摩擦力,但是由于活塞与缸套间,滚动轴承间摩擦力对受力分析影响较小,此处可忽略不计,因此只考虑十字头和导板间的摩擦力。质量力包括十字头的自重和惯性力,由于十字头的惯性力远大于本身的自重,所以考虑惯性力。连杆的运动为刚体平面运动。连杆的惯性力可以使用刚体平面运动的微分方程计算。选定往复泵的主要参数如下:冲程510 mm;连杆长1 700 mm;冲次43 r/min;曲轴总质量8 400 kg;十字头质量1 294 kg;连杆质量930 kg;连杆转动惯量1.585×102kg·mm2;满载载荷1 176 kN。

通过对往复泵的工作原理以及结构功能的概述,对曲柄滑块机构进行动力学建模并进行理论分析,借助MATLAB软件求解得出该机构在一个运动周期中主要零件的受力状态及力学参数,十字销轴正压力的最大值为183 400 N,十字销轴的最大水平力1 201 000 N,连杆的最大正压力值为179 100 N,连杆水平力最大值为1 205 000 N。

2 往复泵动力系统仿真模型的建立

在通常情况下,机械系统动力学仿真分析由最初的几何模型到力学模型最后到数学模型的生成。在几何模型上加力学四要素包括运动学约束、驱动约束、力元和外力矩,然后再根据运动学约束和初始位置条件进行装配,最后利用求解器得到系统的力学模型。在力学模型中采用笛卡尔坐标系的建模方法,求解器组装系统运动方程中的各系数矩阵,得到系统的数学模型,求解器根据这些数学模型进行求解运算,从而得到模型的运动学和动力学特性分析结果。

本文通过CAD建模软件建立三维模型直接导入仿真软件,然后对该动力系统模型施加物理属性以及力学的四个要素。这些零件相互之间没有任何的关系,只是单独的一个个零件,需要对模型中的各个零件约束起来,以定义各个零件之间的相对运动。

(1)在ADAMS中为导入模型添加物理属性

ADAMS/View设有常用材料物性数据库,这些数据库中包括了材料的摩擦系数、弹性模量、泊松比和密度等,也可以自行输入材料特性。以及对质量、转动惯量和惯性矩及初始位置和方向、初始速度进行修改。

(2)在ADAMS中为导入模型添加约束

转动副中构件绕轴转动的方向,符合右手法则,其中First body绕Second body转动。曲轴和连杆之间是转动副,十字头和上下导板之间是滑动副。

(3)在各个运动副之间添加摩擦系数。

执行机构的运动构件只具有相对移动和相对转动。构成各个运动副的构件材料均为不同类型的合金钢,其实际工作环境需要润滑油支持,因此设定其动摩擦系数为钢材在有润滑条件下的动摩擦系数0.08、静摩擦系0.12。

(4)施加外力与驱动

载荷取十字头最大负载1 176 kN,曲轴顺时针以43 r/min匀速转动,设定驱动类型为:Displacement。在十字头上施加液体对十字头的压力,由于在不同位置的十字头承受的压力不一样,在这里采用ADAMS中的STEP函数进行加载来模拟近似的加载压力。

4 往复泵机械系统动力学仿真

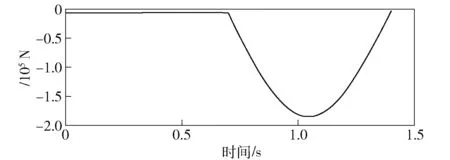

(1)作用于十字头销的正压力曲线如图1所示,由图中可知:最大正压力为1.826 8×105N。

图1 十字头销正压力曲线

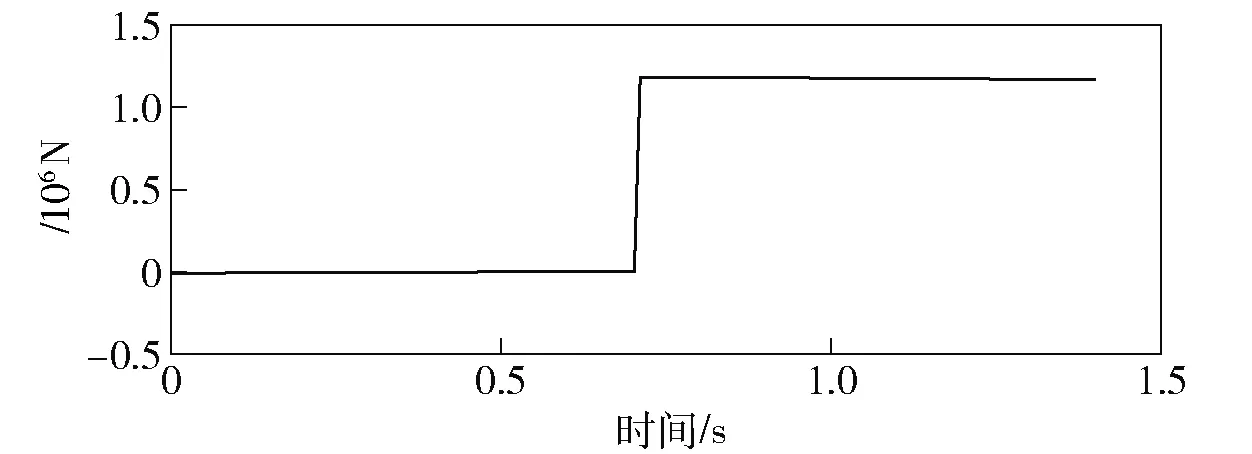

(2)连杆作用于十字头销的水平方向力如图2所示。由图可知:最大水平力为1.180 8×106N。

图2 十字头销水平受力曲线

(3)曲轴作用于连杆压力如图3所示。由图可知:连杆最大压力为1.745×105N。

图3 连杆力压力曲线

(4)曲轴作用于连杆水平力如图4所示。由图可知:最大连杆水平力为1.188×106N。

图4 连杆水平力曲线

4 结论

通过ADAMS仿真软件对往复泵动力系统进行仿真分析,分析结果与理论分析结果基本一致如表1所示。由仿真分析可以得出十字头滑履的运动学参数及受力情况,确定了销轴有限元分析时需要的正压力载荷1.826 8×105N,水平载荷1.18×106N,合力1.191 8×106N,加速度载荷702 mm/s2。连杆承受的最大压力1.745×105N,连杆水平力1.18×106N,合力1.193×106N。最大连杆力为1.193×106N,而销轴受最大正压力时连杆力为1.1918×106N,为最大连杆力的99.89%。因此,采用十字头受最大正压力时的载荷作为十字头最大负载,对导板滑板进行接触分析。采用十字头最大合力对连杆进行有限元分析。

表1 仿真结果与理论计算对比表

注:上表中计算结果和仿真结果为整理后数据。

通过对比分析发现借助ADAMS仿真软件分析得出的结论和通过理论计算的结果基本一致,可以运用分析的数据为有限元分析提供可靠的载荷依据。运用虚拟样机技术,可以明显简化机械产品的设计开发过程,大幅度缩短产品的开发周期,减少产品开发成本,从而显著提高产品质量,提高产品的系统级性能,获得最优化的设计产品。