隔膜泵动力端减载系统的设计与分析

2019-03-07张洋

张 洋

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

0 前言

隔膜泵是管道化输送固液两相介质的核心设备。电动机通过减速机驱动曲柄滑块机构,将旋转运动变为直线运动,带动活塞往复运动,活塞借助油介质使橡胶隔膜凹凸运动,隔膜泵的进料阀与出料阀交互的开启与关闭,在隔膜室腔内矿浆的容积周期性变化,完成矿浆输送。

随着国家经济发展形势进一步向资源节约型、环境友好型转变,具有运输成本低、环境影响小等特点的管道化输送行业得到迅速发展,而隔膜泵则是实现管道化输送的核心设备。而各行业产能的不断提高,生产环境复杂多样,对于隔膜泵的流量与压力不断提出更高的要求。长距离管道输送行业是管道化输送的一种典型形式,其采用多级泵站连续泵送的形式实现料浆长距离输送。由于泵站建设与维护成本的要求和管道途径环境对泵站建设的限制,该行业提出了减少泵站建设的要求。减少泵站,意味着需提高各级泵站克服高压力的能力才能达到运能要求。因此,发展高压力、大流量隔膜泵是大势所趋。

隔膜泵的动力端与液力端是隔膜泵完成浆体输送的核心部分,想要生产高压力、大流量隔膜泵必须在动力端与液力端的设计上有所突破。最直接的方法就是放大设计尺寸来满足要求。但是,受到生产加工能力的限制,制造大尺寸动力端非常困难,并且加大尺寸的生产成本将有巨大的增高。

因此,本文提出一套应用于重载隔膜泵设备上的液压控制减载系统,通过此系统,在相同压力与流量情况下,动力端的设计尺寸可以大大减小。通过这一系统的实现提高了隔膜泵的运能。不但可以满足各个行业产能提高对运能的要求,而且可以减少泵站建设与设备维护的投入。除此之外,该减载系统有效的降低了隔膜泵动力端的生产难度,降低生产成本。

1 减载系统的设计

隔膜泵的工作过程为曲轴带动连杆进行曲柄往复运动推动十字头做水平往复运动,从而推动活塞杆与活塞的运动,而输运浆体均具有较高压力,活塞杆为了推动高压浆体而承受较高的荷载,为了降低作用在活塞杆上所承受的荷载,在原有隔膜泵上加入压力减载系统,如图1所示,在传统三缸单作用隔膜泵的油缸后加再加一段密封缸体,三个缸体用管道相互连接,缸体内充入液压油,给定一定压强,这样活塞的另一侧施加了额外的作用力。通过补排油系统保持压力减载系统内的压强值。在隔膜泵工作过程中,即活塞向前推动时,作用在活塞上的额外的压力可降低隔膜泵动力端各部分受力。因此,在同样的工作条件下,隔膜泵的动力端可以被设计成较小的尺寸。

图1 减载系统原理示意图

活塞的往复运动必定会引起系统腔内的压力变化。因此,本系统设置有蓄能器,从而降低系统工作过程中内部的压力波动。

图2为活塞位置的理论计算结果,虚线为三个活塞随曲轴旋转角度变化的位置曲线,活塞运动到最后端为-1,运动到最前端为1,实线为三个活塞位置值的加和。可以看出,随着曲轴的旋转角度,三个活塞的位置值的加和为定值,也就是说,隔膜泵在运行过程中,减载系统内的承压介质的总体积不变。

图2 活塞运动位置理论计算结果图

2 减载系统液力端流固耦合分析

为了明确减载系统的工作过程,针对其原理进行流固耦合分析,通过这一过程,验证减载系统的可行性,并以此得到减载系统的各运行参数。

2.1 分析模型的建立

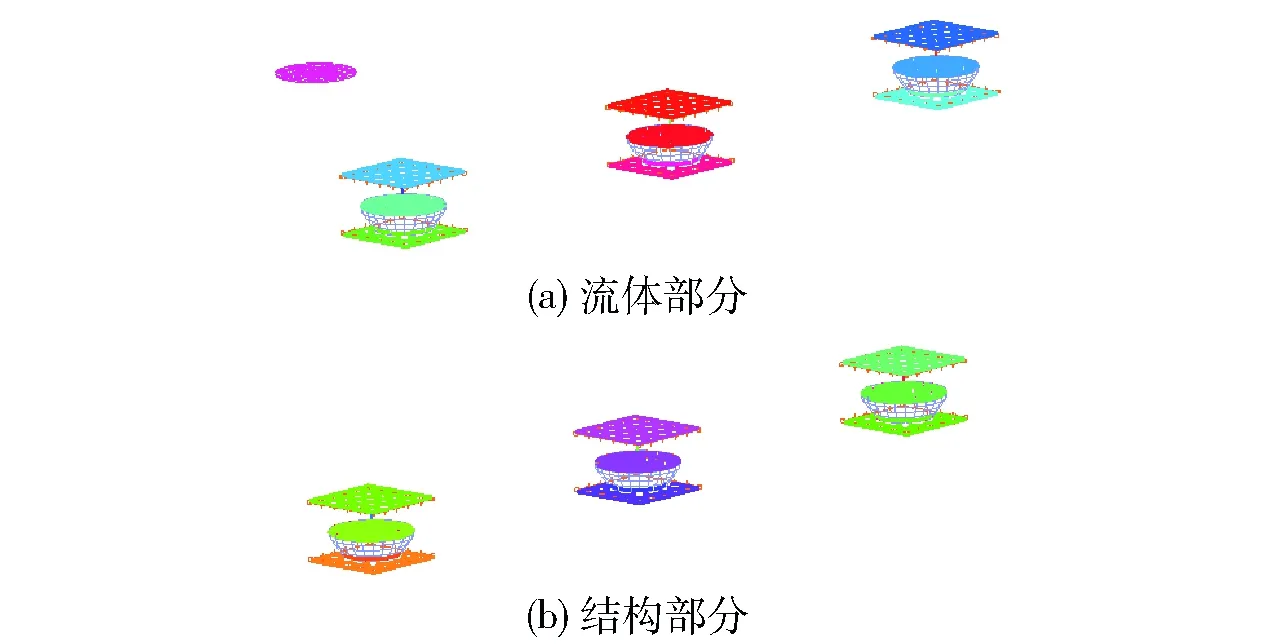

根据减载系统的原理,建立流固耦合分析模型,如图3所示,在现在的液力端基础上后面加上减载系统模型,减载系统相互连通,并安装一个蓄能器。

图3 减载系统流固耦合模型

边界条件如下:流体部分除进料口、出料口、蓄能器隔板接触面以及活塞接触面以外,其它外边界均为固定墙,活塞接触面设置为移动墙,移动墙按活塞运动规律设置的函数运动,蓄能器隔板接触面为流固耦合边界,与阀接触面设置为流固耦合接触边界,减载系统部分设置初始压力。结构部分设置流固耦合边界,阀的上下表面设置刚性接触面,用于限位,每个阀均有阀弹簧。

2.2 减载系统流固耦合分析结果

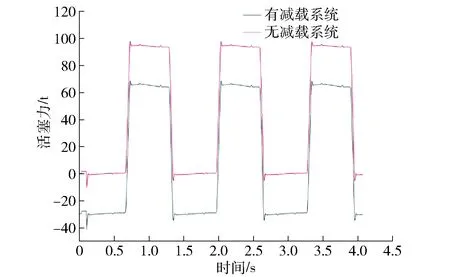

通过本分析可以得出腔体和减载系统内的压力变化,通过两侧的压力与活塞面积的计算,得出活塞杆、动力端所受到的活塞力。

提取压力结果绘制活塞力曲线,曲线图如图4所示,此模型在额定工况下的最高活塞力96T,而通过减载系统的作用可以将活塞力减至70T。而由于减载系统的存在,活塞力存在最高30T的负值,即曲轴受拉力为30T。可以看出,该减载系统可以有效的降低隔膜泵动力端的活塞力。通过本仿真可论证得出,由于减载系统内的液压油压力有一定的限制,因此,在大流量中等压力水平工况下该系统效果更佳显著。

图4 有无减载系统活塞力对比曲线

3 减载系统压力及串管流速分析

通过以上分析可以得出减载系统可以起到很好的减小荷载的作用,但就系统本身而论仍存在很多的问题,由于系统的三个腔由串管连接,且内部为液压油,系统须控制串管内的最高流速,以保证串管内快速串油过程中油品的品质,同时,串管的管径也将影响影响各腔内的压力波动变化。因此本节主要计算减载系统内的压力波动及串管内的流速。

3.1 压力减载系统分析计算

为了研究减载系统内的压力变化以及串管的液压油流速,将整体模型中的减载系统部分单独建模进行研究,分析模型如图5所示。确定分析型模型,分别计算在不同冲次下的工况,冲次为35、40、47、55和60。得出串管内的流速和腔内压力变化。

图5 串管流速分析模型

分别提取不同冲次下蓄能器内气体和三个腔内的压力,绘制出压力曲线。如图6所示,每张图中有四条曲线,分别为蓄能器内气体压力、腔一、腔二和腔三内的压力,以冲次为35工况为例可以看出,蓄能器内的压力波动最低最高压与最低压分别为6.008 MPa和6.000 MPa,腔一、腔二和腔三内的最高压与最低压分别为6.071 MPa和5.931 MPa、6.028 MPa和5.948 MPa、6.009 MPa和5.982 MPa。由以上数据可以得出,由于腔三距蓄能器比较近,所以压力波动较小,而腔二和腔一随着距离蓄能器越来越远压力波动越来越大。其它冲次下同样可以得出相同的结论。

图6 减载系统内部压力曲线图

将所有工况的最高压与最低压汇总为表1,随着冲次的增大,相同腔内的的压力波动逐渐增大。因此,在设计减载系统时需根据冲次调整串管的管径,保证腔内的压力波动不会过大。

由表1可以看出,任一冲次下,蓄能器内的压力波动最小,距离蓄能器较近的腔内的压力波动与蓄能器内的压力波动接近,随着腔距离蓄能器的距离变大,腔内的波动不断增大;在冲次的变化上,随着冲次不断的增大,各腔内的压力波动不断增大。因此,在减载系统的设计时,需根据压力变化要求调整相关的设计参数。

3.2 串管流速计算

假设在无限长等截面直圆管中充满不可压缩的粘性流体,并且沿管轴防线在流体内作用一个压强梯度,流体在压力差驱动下发生运动。

取一个柱坐标系(x,r,φ),使得x轴与管轴重合,x的正方向沿压强梯度的反方向,于是有:

由对称性得知:

vx=v(r),vr=vφ=0

上述方程在柱坐标下化为:

解此方程需要两个边界条件,在管壁上仍用无滑移条件,管轴上则须是速度保持有界,即:

表1 压力极值汇总表

r=a,v=0;r=0,v<∞

其中,a为圆管半径,积分后给出:

这一结果是由哈根和泊肖叶研究得出的。

由速度分布很容易求得管流的流量。

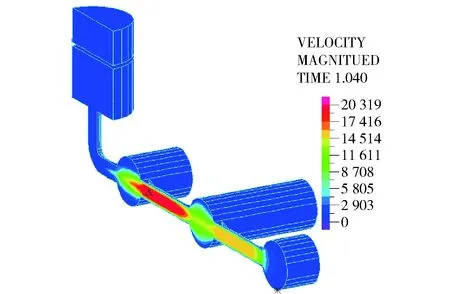

由3.1中的计算结果可得出不同冲次下串管内的流速分布,从而可以得出不同冲次下串管内的最大流速。图7为减载系统在冲次为60时串管内流速分布云图。

图7 减载系统串管流速分布云图

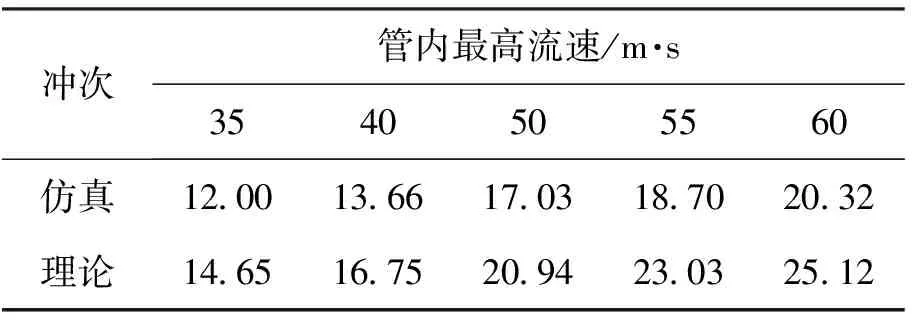

将不同工况的仿真与理论计算的串管管内流速汇总为表2。将不同冲次下的最高速度拟合为线性曲线,与理论值进行对比如图8所示。可以看出理论与仿真均呈线性关系,只是斜率略有不同,理论略大于仿真值。那么在设计阶段,可以按照理论数值进行设计,降低设计风险。

表2 串管管内流速汇总表

图8 串管冲次与流速对比关系

4 结论

随着隔膜泵流量压力的不断提高,隔膜泵动力端的生产制造难度不断加大,制造成本也大大提高。本文提出了一套减载系统的设计方案,从而降低动力端的载荷,降低设计吨位。通过理论和三维流固耦合仿真手段论证了此套减载系统的可行性。特别在大流量中等压力水平,本系统效果显著。特别对系统内压力和串管流速两个重要参数进行了重点论证,得出了系统内不同腔内压力的变化规律,给出了串管选型的设计方法。