玉米收获机清选曲面筛设计与试验

2019-03-06王立军武振超于泳涛

王立军 武振超 冯 鑫 李 瑞 于泳涛

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

当前,玉米联合收获机械的清选方式主要以风筛式为主,即在气流与筛面的共同作用下,实现玉米脱出物的筛分[1-4]。振动筛筛体结构对风筛式清选装置清选效果具有显著影响。

CLEARY等[5]采用离散元法模拟了工业双层香蕉筛作业,探索粒子间能量传递与吸收对筛面筛分效率的影响。FERNANDEZ等[6]利用SPH单向耦合DEM模拟高速、高分散的颗粒流通过双层香蕉筛时的流动特性。杨忠高[7]阐述了弧形筛作业原理和分级理论,提出一种矩-梯形组合断面筛条,并讨论了弧形筛串联分级问题。张正等[8]为了研究陆基工厂化海水养殖废水理想的净化工艺,对弧形筛净水效果进行了定量检测。曹丽英等[9]通过试验台试验与颗粒动力学仿真相结合的方法,研究物料的透筛机理,揭示粉碎机筛片结构参数对装置筛分效率的影响规律。李菊等[10]基于凸柱筛面的直线振动筛和并联振动筛进行了筛分试验,并与平面筛性能进行对比,结果表明并联凸柱筛有利于提高谷物的筛分效率和透筛率。邓嘉鸣等[11]试验对比了平筛面、凹坑型筛面和波浪型筛面的筛分效果,结果表明凹坑型筛面可增大有效筛分面积、减少筛上物料堆积、具有三维透筛性等优点。

现有清选筛筛体主要为平面筛,筛体形状较单一,筛面对物料适应性较差。曲面筛弧度在纵向方向上以一定规律变化,依靠作业对象各成分在不同位置所受弧形筛面作用力的不同进行筛分作业。本课题组前期通过对清选装置筛分玉米脱出物仿真及高速摄像研究发现:在筛面纵向方向的不同位置,玉米脱出物各成分比例及运动特性均不相同[12-13]。为实现筛面不同位置玉米脱出物筛分能力,本文选定筛分效率较高、籽粒损失率较低的编织筛为研究对象,应用CFD-DEM耦合仿真技术对平面、凸面、凹面编织筛筛分作业进行仿真[14],分析筛面不同区域筛分特点,提出一种正弦曲线筛面。设计二次正交旋转组合仿真试验对各试验因素进行优化,并通过台架试验验证清选装置作业性能。

1 理论分析与筛形研究

1.1 振动筛运动分析

以风筛式清选装置为研究对象,上筛选用编织筛,筛长为1 360 mm,筛宽为1 100 mm,筛孔边长11 mm,筛丝直径2 mm,筛面安装倾角为3.5°,尾筛为贝壳筛,长度为242 mm;下筛为平面圆孔筛,长度为1 360 mm,筛孔直径15 mm,筛体厚度2 mm,筛面通过曲柄连杆机构驱动。

上筛面运动方程为

(1)

式中s——筛面位移,m

r——曲柄长度,m

ω——曲柄角速度,rad/s

t——筛面运动时间,s

a——筛面加速度,m/s2

1.2 颗粒受力分析及筛形研究

筛上颗粒受力分析如图1所示。

图1 颗粒受力分析Fig.1 Forces analysis on particle

由图1可得

(2)

(3)

式中G——颗粒重力,Nm——颗粒质量,kg

g——重力加速度,m/s2

R——颗粒所受风力,N

Kp——漂浮系数,mm-1

v——气流速度,m/s

K——阻力系数

ρ——空气密度,kg/m3

S——颗粒正对气流速度方向的面积,m2

惯性力I计算式及各分力关系式为

(4)

式中I——颗粒所受惯性力,N

a0——颗粒所受惯性加速度,m/s2

α——筛面倾角,(°)

θ——气流方向角,(°)

β——筛面振动方向角,(°)

N——颗粒所受支持力,N

Ff——颗粒所受摩擦力,N

设筛形方程为

y=f(x)

(5)

则倾角α的正切值为

(6)

若N≤0,表明颗粒跃起。N越小,表明颗粒跃起程度越大[13]。

颗粒跃起方程为

N(α)=mgcosα-mrω2sin(β-α)sin(ωt)-

Rsin(θ-α)

(7)

因而,夹角α与x具有函数关系,整理式(1)~(7),跃起程度方程与筛面方程的关系为

(8)

颗粒跃起程度最大时,存在一个x0(且x0为N(x)的稳定点),使得物料跃起程度最大,方程表达为

(9)

式中Nmin——颗粒所受最小支持力

由公式(5)~(9)可知,筛面方程f(x)影响筛上颗粒运动状态。

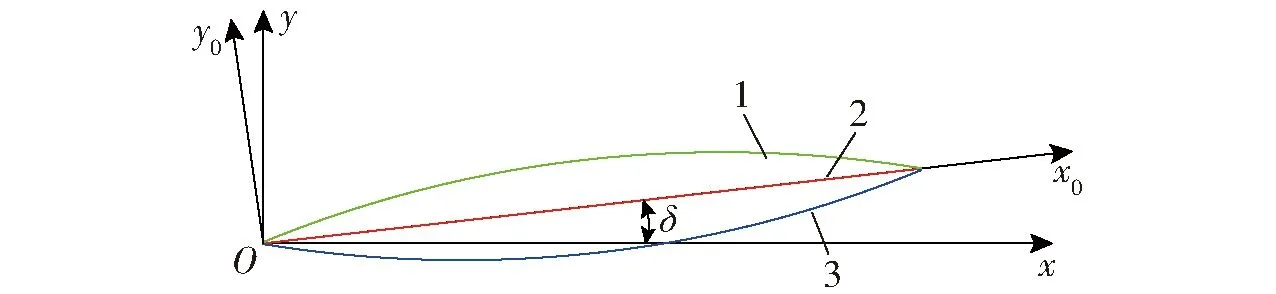

相对于平面筛,本文提出凹、凸两种筛面,如图2所示。其中,δ为筛面安装倾角,参照《农业机械设计手册》所规定筛面倾角范围,得到坐标系x0Oy0中凹面筛控制方程为

(10)

图2 筛面分析模型Fig.2 Model of screen analysis1.凸面筛 2.平面筛 3.凹面筛

凸面筛控制方程为

(11)

将坐标系x0Oy0绕原点顺时针旋转,旋转角为δ,即可得坐标系xOy,旋转矩阵函数方程为

(12)

坐标系xOy中凹面筛控制方程为

(13)

凸面筛控制方程为

(14)

2 振动筛筛分物料仿真与筛型设计

2.1 玉米脱出物模型

玉米品种选用德美亚一号,玉米籽粒依据外形分为球形、锥形、矩形3种,所占籽粒总质量分数分别为15.8%、74.1%、10.1%;根据玉米芯破碎程度分为1/4、1/2及整个圆柱体3类,分别占玉米芯总质量分数为50%、20.7%和29.3%;玉米茎秆按其长度分为28、36、44、52 mm,占玉米茎秆总质量分数分别为13.9%、32.2%、30%、23.9%[15]。

图3 玉米脱出物实物图与仿真模型Fig.3 Physical diagrams and simulation models of maize mixture

通过东北农业大学三维激光扫描试验台,对玉米脱出物进行扫描建模,去除噪点及尖边后,利用Solidworks软件将颗粒模型云点图转换为STEP格式文件,导入到EDEM中进行小球填充,如图3所示。

仿真中设定玉米脱出物喂入量为5 kg/s,以0 m/s的初速度从上筛前端喂入。玉米脱出物具体喂入数量见表1。在进行EDEM后处理操作时,通过ID提取方法获取不同位置玉米脱出物个数。

表1 玉米脱出物喂入数量Tab.1 Number of maize mixture fed

2.2 仿真参数设置

2.2.1物料特性设定

各材料的力学特性和物料间接触属性参数如表2和表3所示[16-18]。

表2 材料的力学特性Tab.2 Mechanical properties of materials

2.2.2耦合模型及参数

Fluent中选择标准k-ε湍流模型,求解器类型选定为压力基非稳态,利用局部网格重构法实现动网格计算更新。设定入口气流速度为12.8 m/s,湍流强度3.15%,水力直径163.6 mm,气流方向角为25°。

表3 材料间接触属性Tab.3 Interaction properties of materials

EDEM中接触模型选用Hertz-Mindlin(no-slip)模型。设定清选装置振动筛频率5.15 Hz,上下筛面最大振幅均为19 mm,上筛的振动方向角为136.6°,下筛的振动方向角为43.4°。EDEM中时间步长是Rayleigh步长的17%,Fluent时间步长为EDEM时间步长的100倍。

2.3 仿真结果分析及筛形设计

2.3.1筛面区域划分

沿筛面纵向方向等距离划分4个区域(标号Ⅰ、Ⅱ、Ⅲ、Ⅳ),均各占筛面总长度的1/4,以便于分析筛面不同位置物料筛分情况,为后期曲面筛定形提供参考,如图4所示。

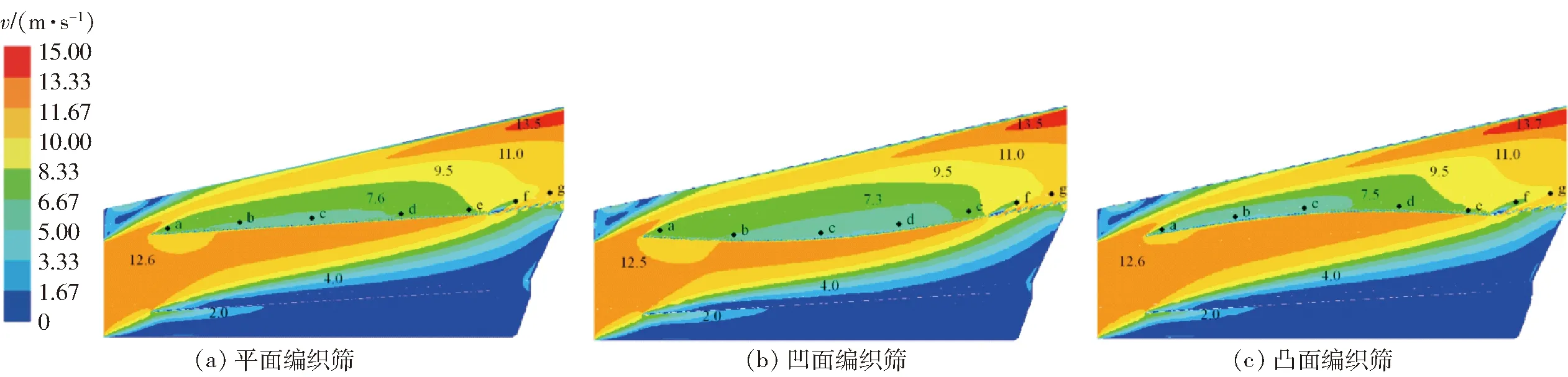

图5 不同筛形清选装置内气流速度分布Fig.5 Velocities distributions of airflow in different screen-type cleaning devices

图4 筛面区域划分Fig.4 Divisions of screens

2.3.2不同筛形清选装置气流场分析

鉴于筛上气流对清选玉米脱出物起主要作用,为分析不同筛形对筛上气流影响,沿筛面纵向方向,依次对筛上数据点a~g进行气流速度提取。由图5可知,在平面、凹面、凸面清选装置内,从区域Ⅰ至区域Ⅳ,平面、凹面、凸面编织筛上气流速度均先逐渐减小再增大,筛面上b点处气流速度(平面筛上6.71 m/s,凹面筛上6.84 m/s,凸面筛上6.31 m/s)的差值最大,为0.40 m/s。因此,对于编织筛清选装置,筛面结构变化对筛上气流场的影响相对筛上气体平均速度较小。

2.3.3不同筛面筛分性能分析

2.3.3.1物料透筛分析

为进一步探究各筛面筛分特点,并为确定最终筛形提供依据,分别对各区域籽粒及杂余透筛情况进行统计分析,结果见表4。

表4 筛面物料透筛情况Tab.4 Situation of maize mixture passing screen

图6 不同筛面对玉米脱出物的清选效果Fig.6 Cleaning performance of different screens

图6为平面、凸面、凹面筛在不同时刻玉米脱出物筛分情况对比,图中红色、蓝色、绿色颗粒分别为玉米茎秆、玉米芯和玉米籽粒。平面、凸面筛的籽粒透筛主要区域为Ⅰ区域,透筛籽粒质量分别占喂入籽粒总质量的32.84%、39.13%;同时平面、凸面筛在Ⅰ区域透过杂余质量最大。这是因为玉米脱出物经抖动板落至Ⅰ区域时的初速度较小,平面、凸面筛在Ⅰ区域倾角均为正值,进一步增加了玉米脱出物在该区域的停留时间,造成脱出物在筛前堆积,致使杂余透筛、堵塞。对于凹面筛,虽然其Ⅰ区域籽粒透筛质量较平面、凸面筛分别减少36.29%、46.53%,但透筛杂余质量均减少75%以上,清杂效果显著。

平面、凸面、凹面筛籽粒透筛质量最大区域均为Ⅱ区域,透筛籽粒质量分别占喂入籽粒总质量的57.75%、44.56%、43.98%。这是因为脱出物在运移至筛面中部时已具有一定速度,由于脱出物各成分物理特性不同,杂余与籽粒发生分层,利于籽粒透筛。对于平面、凸面筛,Ⅲ区域的籽粒透筛较少,仅分别占喂入籽粒总质量的4.98%、7.89%。这是因为,Ⅰ、Ⅱ区域为平面、凸面筛主要籽粒透筛区域,两区域籽粒透筛总质量占喂入籽粒总质量均达83%以上。玉米脱出物在到达Ⅲ区域时,其各成分中籽粒占脱出物比例降低至35%以下,Ⅲ区域的筛面无法得到有效利用。

对于凹面筛,脱出物在到达Ⅱ区域时,所含籽粒质量较平面、凸面筛分别高17.75%、29.92%,但凹面筛Ⅱ区域籽粒透筛质量均小于平面、凸面筛。这是因为,凹面筛在Ⅱ区域的几何外形致使籽粒产生“滑坡运动”,降低了该筛面区域的籽粒透筛能力。Ⅲ区域为凹面筛的主要透筛区域,透筛籽粒质量占喂入籽粒总质量的28.90%,Ⅲ区域筛面得到有效利用,充分弥补了Ⅰ、Ⅱ区域的籽粒量。

玉米脱出物在到达Ⅳ区域时,其籽粒质量占脱出物百分比小,仅为12.30%~21.60%,过量杂余降低了籽粒与筛面接触几率。对于平面、凹面筛,两者Ⅳ区域的几何外形均会使脱出物产生“爬坡运动”,籽粒难以从脱出物中分离、透筛,在筛分物料的过程中,杂余大量透筛。对于凸面筛,其Ⅳ区域的杂余透筛质量最小,分别仅为平面、凸面筛的26.22%、17.86%,凸面筛在Ⅳ区域筛形的清杂能力显著优于另外两者。

为提高筛面清选性能,应提高Ⅰ区域筛面对脱出物的推移能力,使筛前物料快速推移、均布;将Ⅱ、Ⅲ区域作为主要籽粒透筛区域,降低Ⅱ、Ⅲ区域筛面对脱出物的推移能力,增加脱出物在Ⅱ、Ⅲ区域的停留时间,降低籽粒损失率;提高Ⅳ区域筛面对脱出物的推移能力,使筛尾杂余快速排出,提高籽粒清洁率。

2.3.3.2筛面物料推移能力分析

为考察不同筛面推移玉米脱出物能力,提取筛面Ⅰ、Ⅱ、Ⅲ、Ⅳ区域上玉米脱出物在水平方向平均速度,并将其作为不同筛面装置推移玉米脱出物能力的评价指标。考虑到玉米脱出物喂入时间为1 s,本文选取1.07~1.75 s为数据提取时间段,时间间隔为0.01 s。

玉米脱出物在平面、凹面、凸面编织筛上的平均速度对比如图7所示。对于Ⅰ区域,凹面编织筛的物料推移能力最强,对应玉米脱出物的平均速度为0.61 m/s,均高于平面、凸面编织筛,利于物料向筛后推移、均布。考虑到筛面Ⅱ、Ⅲ区域为籽粒透筛主要区域,因而在Ⅱ、Ⅲ区域应选推移能力较弱的筛形,以增加物料在筛上的停留时间,增大籽粒透筛概率。对于Ⅱ区域,凸面编织筛推移能力最弱,对应玉米脱出物平均速度为0.76 m/s,均低于平面、凹面编织筛,利于籽粒透筛;对于Ⅲ区域,凹面编织筛推移能力最弱,对应玉米脱出物平均速度为1.27 m/s,利于脱出物各成分分离,籽粒持续透筛。考虑玉米脱出物在到达Ⅳ区域时,杂余占脱出物比例极大,因而该区域需选择推移能力较强的筛形,以实现杂余的快速推移、抛送。对于Ⅳ区域,凸面编织筛推移能力最强,对应玉米脱出物平均速度为2.82 m/s,较平面、凹面编织筛均高20%以上,利于杂余抛送、提高籽粒清洁率。

图7 不同区域玉米脱出物平均速度Fig.7 Average velocities of maize threshed in different regions

2.3.3.3筛形设计

为实现筛面不同区域对不同物料更好的筛分,即:Ⅰ区域实现物料向后推移、均布;Ⅱ、Ⅲ区域籽粒集中透筛;Ⅳ区域实现杂余的抛送,本文结合凹面、凸面筛在不同区域的筛分特性,提出正弦曲线筛面,并引入两个正弦曲线筛方案,见图8。

图8 正弦曲线筛示意图Fig.8 Schematic diagrams of sinusoidal-shape screen1.正弦曲线筛Ⅰ 2.尾筛 3.正弦曲线筛Ⅱ

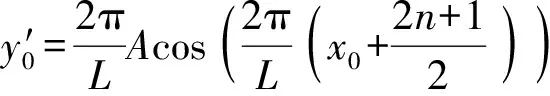

参照JB/T 9022—2012《振动筛设计规范》,确定方案1所对应的正弦曲线筛面控制方程为

(15)

方案2所对应的正弦曲线筛面控制方程为

(16)

分别对方案1、2筛面进行筛分物料仿真,结果表明,方案2对应籽粒的含杂率较方案1略有降低,但其籽粒损失率高于方案1,见表5。

由图9可知,对于方案1,Ⅳ区域处筛面在进行杂余抛送时,由于上筛与尾筛过渡处呈V字型,且此处玉米茎秆速度较大,易于排出,而玉米籽粒易于沉降至过渡处,在清选筛的推移作用下,实现尾筛对脱出物的二次筛分。虽然造成少量杂余透筛,但有效降低了籽粒损失率,提高了清选装置的综合性能。方案2为无尾筛设计,脱出物在推送至Ⅳ区域处筛面时,籽粒占脱出物比例较小,筛面对脱出物各成分分层作用效果不显著,脱出物所受推移作用力强,籽粒在杂余的夹带作用下排出装置,造成籽粒损失。

表5 不同方案试验结果Tab.5 Results of different scenarios %

图9 正弦曲线筛筛分物料仿真结果Fig.9 Simulation results of sinusoidal-shaped screen

综上,本文最终选定方案1,即正弦曲线筛面上加装尾筛,定义上筛面控制方程为

(17)

式中A——筛形系数,mmn——任意整数

L——筛面纵向长度,mm

对筛面控制方程进行求导得

(18)

由倾角α=δ+arctany′0,可得y′0∈[-0.114, 0.114],将L=1 360 mm代入式(18),经计算后可得对应筛形系数A=24.69 mm。

《农业机械设计手册》中的筛面倾角规定仅针对平面筛,当前尚未有曲面筛倾角设计规定。为确定筛形系数因素范围,设定清选装置入口气流速度为12.8 m/s,气流方向角为25°,进行筛形系数单因素试验,结果见表6。

利用Design-Expert软件对试验结果进行方差分析,可知筛形系数对籽粒清洁率和籽粒损失率影响显著,可得筛形系数与籽粒清洁率、籽粒损失率间回归模型分别为

(19)

y2=1.64-0.02x1

(20)

由式(19)、(20)可知,随着筛形系数的增大,籽粒清洁率先增大后减小,籽粒损失率呈逐步减小的趋势。为达到籽粒清洁率为97%的收获要求,设定筛形系数分别为15.18、43.11 mm,对应籽粒损失率分别为1.34%、0.78%,均满足GB/T 21962 要求。

表6 筛形系数单因素试验结果Tab.6 Results of single-factor test on coefficient of screen

3 正弦曲线筛仿真试验

3.1 仿真试验设计

依据实际清选作业工况与仿真分析结果,选取筛形系数x1、入口气流速度x2、气流方向角x3为试验因素;参照玉米收获机质量评价技术规范和国家标准GB/T 21962规定,选定籽粒清洁率y1和籽粒损失率y2为评价指标。结合筛面理论分析与单因素试验结果,设定试验因素编码,见表7。采用三因素五水平二次正交旋转组合设计安排试验,每组试验重复3次。

表7 试验因素编码Tab.7 Factors and codes of test

3.2 试验结果分析

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,得到籽粒清洁率y1与籽粒损失率y2的回归方程,并进行显著性检验。

图10 各因素对性能指标影响的响应曲面Fig.10 Response surfaces of factors on various indexes

3.2.1籽粒清洁率

(21)

当气流方向角为25°时,筛形系数与入口气流速度两因素间存在交互作用,见图10a。随筛形系数增大,籽粒清洁率先提高后降低,其较优筛形系数范围为23.50~33.70 mm;入口气流速度增大,籽粒清洁率随之提高,其较优气流速度范围为12.62~14.71 m/s。当入口气流速度一定时,随着筛形系数增大,Ⅰ区域处筛面对脱出物推移能力增强,有效降低了该区域处脱出物的堆积,易于脱出物各成分分离,经Ⅱ、Ⅲ区域籽粒大量透筛后,Ⅳ区域筛面实现对杂余的快速抛送,籽粒清洁率提高;当筛形系数大于某一值时,杂余从Ⅱ、Ⅲ区域筛面推移至Ⅳ区域筛面所需时间增加,致使杂余在Ⅱ、Ⅲ区域处大量透筛,籽粒清洁率降低。清选筛在筛分玉米脱出物过程中,脱出物在筛面激励作用下,装置内气流作用力可实现杂余向筛后推移抛送[19-20]。因而,当筛形系数一定时,入口气流速度越大,气流对杂余的推移能力增强,降低了杂余的透筛几率,籽粒清洁率提高。

当入口气流速度为12.80 m/s时,气流方向角与筛形系数两因素间存在交互作用,见图10b。气流方向角增大,籽粒清洁率随之提高,其较优气流方向角范围为23.10°~27.97°;随筛形系数增大,籽粒清洁率先提高后降低,其较优筛形系数范围为24.30~34.25 mm。当筛形系数一定时,随着气流方向角的增大,杂余所受气流作用力在竖直方向上的分量增大,提高了杂余跃起几率,降低杂余与筛面接触次数,杂余透筛几率降低,籽粒清洁率提高。当气流方向角一定时,随着筛形系数增大,在气流的配合下,Ⅰ区域处筛面可实现脱出物快速向筛后推移、均布,易于脱出物各成分分离,籽粒沉降至杂余下部,降低杂余透筛几率,籽粒清洁率提高;当筛形系数超过一定值时,易造成脱出物在Ⅱ、Ⅲ区域处筛面上往复滑移,杂余难以推移至筛后,籽粒清洁率降低。

3.2.2籽粒损失率

(22)

当筛形系数为29 mm时,入口气流速度和气流方向角两因素间存在交互作用,见图10c。气流方向角和入口气流速度增大,籽粒损失率随之增加,其较优入口气流速度范围为10.90~14.25 m/s,较优气流方向角范围为22.03°~26.49°。当入口气流速度一定时,随着气流方向角的增大,气流在竖直方向上分速度增大,籽粒在筛面上的停留时间减少,籽粒透筛几率降低,籽粒损失率增加;当气流方向角一定时,随着入口气流速度增大,玉米脱出物所受推移能力增大,籽粒在筛面上的停留时间过短,杂余对籽粒的裹挟作用增强,籽粒损失率增加。

当气流方向角为25°时,筛形系数与入口气流速度两因素间存在交互作用,见图10d。筛形系数增大,籽粒损失率随之降低,其较优筛形系数范围为24.84~37.32 mm;入口气流速度增大,籽粒损失率随之增加,其较优入口气流速度范围为10.90~14.25 m/s。当入口气流速度一定时,随着筛形系数增大,筛面Ⅱ、Ⅲ区域上各点切线与水平面夹角增大,增加了玉米脱出物在筛面的停留时间,玉米脱出物在筛分过程中进行多次“爬坡运动”,籽粒大量透筛,籽粒损失率降低。

3.3 参数优化

为获得振动筛最佳清选性能参数,根据清选装置实际工作条件及筛分性能要求选定优化的约束条件。利用Design-Expert 8.0.6软件的多目标优化算法进行参数优化。目标及约束函数为

(23)

优化结果为:当入口气流速度13.73 m/s,气流方向角23.86°,筛形系数32.35 mm时,振动筛籽粒清洁率为98.26%,籽粒损失率为1.12%。

4 台架验证试验

为验证仿真试验优化结果准确性,根据优化结果加工正弦曲线筛。利用激光切割技术加工筛面两侧定形侧板,并安装筛面加强筋,以提高筛分稳定性。设定清选装置入口气流速度13.73 m/s、气流方向角24°、筛面振动频率为5.15 Hz、物料喂入量5 kg/s,分别对正弦曲线筛进行工作机理试验及性能对比试验,检验正弦曲线筛设计合理性。

4.1 正弦曲线筛工作机理试验

如图11所示,为验证正弦曲线筛工作机理,鉴于仿真试验中发现正弦曲线筛籽粒主要透筛区域为Ⅱ、Ⅲ区域,对清选装置内曲线筛Ⅱ、Ⅲ区域的玉米脱出物进行高速摄像试验,画面传输速度设定为600帧/s。

图11 清选作业试验台Fig.11 Test beds of cleaning operation1.振动筛 2.照明灯 3.高速摄像机 4.喂料装置

为在颗粒混杂的情况下准确追踪单个颗粒,对高速摄像图像进行方格阵列标定,方格阵列规格为24 mm×24 mm,并对方格进行横纵编号,以确定颗粒在不同时刻相对于各方格的位置。以平面筛为例,将筛上玉米籽粒作为追踪对象,如颗粒1在0.78 s时处于(11,20)格,0.81 s时处于(10.5,20.5)格,依次跟踪,如图12所示。

图12 不同时刻玉米籽粒位置Fig.12 Locations of maize grains at different times

本文最终选定追踪了具有代表性的玉米籽粒(标号1、2、3)、玉米茎秆(定义长度小于36 mm的玉米茎秆为轻质玉米茎秆,定义长度大于等于36 mm的玉米茎秆为常规玉米茎秆)和玉米芯(定义1/4及以下的玉米芯为轻质玉米芯,定义1/4~1/2的玉米芯为常规玉米芯,定义大于等于1/2的玉米芯为重质玉米芯)。提取图像中不同时间的颗粒坐标位置,颗粒坐标提取时间间隔为20帧,获得玉米脱出物整体运动状态及其在XY平面内的运动轨迹分别如图13和图14(黑色粗实线代表筛面位置)所示。

筛分0.57 s时,玉米脱出物在平面筛上仅被推送至Ⅱ区域,如图13a所示。筛分时间为1.33 s时,在平面筛的Ⅱ区域前端,脱出物开始出现堆积现象,见图13b,并伴随有大量籽粒及轻质玉米芯透过筛面,如图14a中的玉米籽粒2及轻质玉米芯的运动所示。由于玉米脱出物堆积对于气流有阻挡作用,Ⅲ区域处部分籽粒与杂余难以分离,导致部分籽粒运动轨迹与筛面无接触,籽粒无法透过筛面,如图14a中玉米籽粒1的运动。筛分2.11 s时,堆积的玉米脱出物被运移至Ⅱ区域后端,脱出物对气流的阻挡作用降低,部分玉米籽粒及杂余被快速吹起,见图13c,轻质杂余以及部分籽粒被直接推送至Ⅳ区域,虽然在一定程度上提高了籽粒清洁率,但同时减少了籽粒与筛面的碰撞次数,造成籽粒透筛几率的降低,如图14a中的玉米籽粒3及轻质玉米茎秆的运动所示。另外,在脱出物筛分过程中,由于部分玉米茎秆及玉米芯尺寸较大,编织筛孔尺寸不利于其透筛,因而,在筛面及气流的共同作用下,其被逐步推移至筛尾,如图14a中的常规玉米芯、重质玉米芯及常规玉米茎秆的运动轨迹所示。

筛分0.57 s时,玉米脱出物在正弦曲线筛上已被推送至Ⅲ区域处,并有少量脱出物运动至Ⅳ区域,如图13d所示。筛分时间从1.33 s增加至2.11 s时,在正弦曲线筛的Ⅱ、Ⅲ区域,玉米脱出物分布较为均匀,未出现脱出物堆积现象,如图13e~13f所示,玉米脱出物各成分在正弦曲线筛上分离效果良好,各籽粒运动轨迹出现不同程度的往复滑移,直至透过筛面,如图14b中的玉米籽粒2、3的运动轨迹所示。少量竖直位移较大的籽粒到达Ⅲ区域后,在筛面上出现籽粒“回弹”现象,经多次“爬坡运动”即可透过筛面,如图14b中的玉米籽粒1的运动,由此可知正弦曲线筛利于籽粒透筛。由于正弦曲线筛上脱出物分布较为均匀,对气流阻挡作用较小,尺寸较大的杂余受风力作用较强,同时尺寸较小的玉米芯及玉米茎秆更易与玉米籽粒分离,实现杂余向筛后快速运动,如图14b中的轻质、常规、重质玉米芯及轻质、常规玉米茎秆的运动。通过与平面筛上玉米芯及玉米茎秆轨迹对比可知,玉米芯及玉米茎秆在正弦曲线筛Ⅱ、Ⅲ区域的运动时间相较平面筛减少7.70%~28.57%,具有较优的除杂能力。

图13 不同筛面上玉米脱出物运动状态Fig.13 Movement states of maize mixture on different screens

图14 不同筛面上玉米脱出物在XY平面内运动轨迹Fig.14 Trajectories of maize mixture on different screens in XY plane

4.2 正弦曲线筛筛分性能

为验证正弦曲线筛筛分性能,参照GB/T 8097—2008《收获机械 联合收割机 试验方法》进行试验,每组试验重复5次,试验结果见表8。正弦曲线筛清选装置筛分后的籽粒清洁率较平面筛提高2.45个百分点,籽粒损失率降低0.79个百分点,装置性能得到提高。

表8 台架试验结果Tab.8 Results of bench tests %

5 结论

(1)通过筛上颗粒受力分析,得出筛上颗粒运动状态与筛面方程f(x)之间的关系。通过对比平面、凸面、凹面编织筛性能,确定3种筛面不同区域筛分特点,提出一种正弦曲线筛面。

(2)建立各因素与指标间回归数学模型,获得正弦曲线筛清选装置最优参数组合为:筛形系数32.35 mm,入口气流速度13.73 m/s,气流方向角23.86°。

(3)利用高速摄像技术验证了正弦曲线筛工作机理,表明Ⅱ、Ⅲ区域为正弦曲线筛籽粒透筛主区域,正弦曲线筛可实现对杂余的快速推移,增加籽粒透筛机率。

(4)通过台架试验验证了优化结果的准确性,并确定正弦曲线筛清选装置的籽粒清洁率可达98.07%,籽粒损失率可降为1.16%。表明所设计的正弦曲线筛工作性能满足国家筛分质量评价技术规范要求。