烧结钕铁硼激光切割质量工艺影响研究∗∗

2019-02-27马传杰刘国东黎相孟

马传杰 刘国东 黎相孟② 丁 磊

(①中北大学机械工程学院,山西太原030051;②中北大学先进制造技术山西省重点实验室,山西太原030051)

钕铁硼磁性材料是目前具有最强磁力的永久磁铁,作为第三代稀土永磁材料,体积小、重量轻,性能上具有高磁能积、高矫顽力以及高剩磁且具有良好的动态回复特性等优点[1],被广泛应用于通信、医疗、电子材料制造等领域,在世界范围内掀起一股研究开发热潮,在现代工业和电子技术中得到了广泛应用,是一种优良的磁性材料[2]。现阶段对于磁性材料的加工方式最普遍的仍为传统机械加工方式,但是却只能加工固定尺寸的产品[3-4],加工速度比较慢,加工过程比较繁琐,生产效率不高,而且加工车床居多占用空间大,有着一定的弊端。同时在加工过程中产生的内应力对材料的结构性能有一定的影响。激光加工可以弥补以上缺陷。

激光加工运用高功率激光束对所加工材料进行切割、焊接、打标等[5]。特别是激光切割,在与其他切割方式相比时,具有无接触、无切削力,加工无变形等优点,可进行精密快速成型切割,其切缝窄,切割质量高,操作简便,几乎无污染物,绿色环保,弥补了以上加工的缺陷[6-7]。本文通过研究激光切割钕铁硼磁性材料,探讨工艺参数对切割质量的影响,运用正交试验法优化切割工艺参数,进而应用于实际生产中,对提高生产效率有一定的参考价值。

1 实验条件和方法

1.1 实验条件

1.1.1 实验设备

实验设备使用深圳迪能激光设备有限公司型号为DNE0505Y Nd:YAG激光切割机(如图1),其主要技术参数为:

(1)激光波长:1 064 nm;

(2)最大输出功率:750 W;

(3)晶体为Nd:YAG;

(4)激光脉冲频率:1~5 000 Hz(连续可用);

(5)激光脉冲宽度:1~20 ms(连续可用);

(6)加工范围:500 mm×500 mm;

(7)切割厚度:≤9 mm;

(8)整机耗电功率:≤20 kW。

其加工原理如图2所示。

1.1.2 实验材料

实验材料为烧结钕铁硼材料,它主要由Nd2Fe14B主相、富Nd相、富B相以及α-Fe组成[8-9],它们的热物理性能存在很大差异,在加工过程中材料的去除方式会随着参数的变化而变化[10]。此次试验选用加工厚度为δ=2 mm,平面尺寸φ=50 mm的烧结钕铁硼片材(如图3)。材料的属性如表1所示。

表1 钕铁硼材料特性试验参数

1.2 试验方法

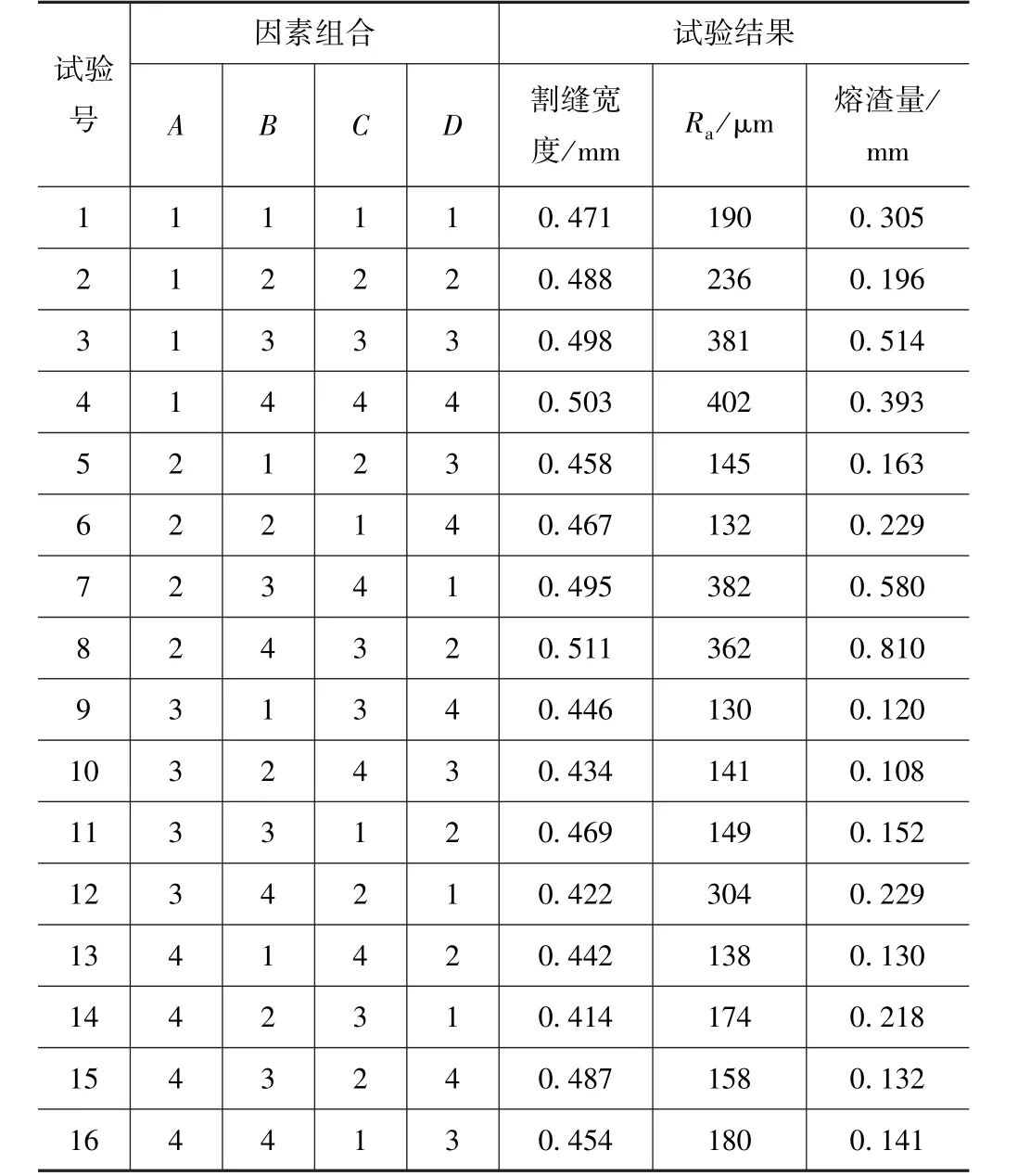

运用型号为DNE0505Y的固体激光器对其进行切割加工,设计正交试验方案,采用四因素四水平L16(44)正交试验方法设计试验(如表2所示),根据正交试验原则,从中选取16组试验点,进行试验,记录试验数据(如表3所示),通过极差分析的方法(如表4所示),分析不同参数组合的对钕铁硼切割质量的影响,优化激光切割钕铁硼磁性材料工艺,进而得出最优的激光切割钕铁硼工艺参数。

1.3 正交试验方案

表2所示为试验方案,方案中主要参数分别是电流、脉宽、频率以及氧气气压,每个参数下各设计4个水平。

表2 试验方案

2 试验结果及分析

2.1 艺参数对切割质量的影响及分析

通过试验,记录数据(如表3所示)。

根据表3试验结果,通过计算得出极差分析表(如表4所示),样品序号L1~L4为相应因素各水平值下的均值,R为各因素下最大值与最小值之差,该数值越大,表明对应参数对此项切割质量指标影响程度越大,相反,则对此项切割质量指标影响越小。

表3 试验方案与结果

表4 极差分析表

从表4可以看出,对于割缝宽度影响大小的主次顺序依次是电流、脉宽、氧气气压、频率,割缝宽度的最小工艺参数组合为电流135 A、脉宽0.80 ms、频率210 Hz、氧气气压0.3 MPa(A3B2C2D1);对于 Ra影响大小主次顺序依次为脉宽、电流、频率、氧气气压,Ra最小的工艺参数组合为电流140 A、脉宽0.75 ms、频率205 Hz、氧气气压0.9 MPa(A4B1C1D4);对于熔渣量影响大小主次顺序依次为电流、频率、脉宽、氧气气压,熔渣量最小的工艺参数组合为电流135 A、脉宽0.75 ms、频率210 Hz、氧气气压0.9 MPa(A3B1C2D4)。通过加工后数据可以看出,割缝宽度全部在0.414~0.511 mm,激光切割对割缝宽度的影响较小。考虑到激光切割效率,可以使用最大的电流和氧气气压来进行切割加工,但此方法不能保证切割质量。所以,在保证效率的同时,也要保证切割质量。综合考虑,对于切割2 mm的钕铁硼磁性材料板材,最佳工艺为电流135 A、脉宽0.75 ms、频率210 Hz、氧气气压0.9 MPa。

依据表4中的数据,绘制出工艺参数对割缝宽度、Ra和熔渣量的影响变化曲线如图4所示。从图4a中可以看出,随着电流的增加,熔渣量先随之增大,原因为当提高激光功率,钕铁硼吸收大量的热,导致熔融区域增大,熔渣量增加。随着激光功率的继续增加,切缝宽度、Ra和熔渣量呈现降低趋势。继续增大激光功率,材料吸收的热量增多,上部迅速升华,下部受到温度的影响发生熔化,导致熔融区域减小,切缝宽度随之减小,熔渣量也随着材料的迅速升华而减少。

从图4b中可以看出,随着脉宽的增加,割缝宽度、Ra和熔渣量总体看呈现增大趋势,是由于加工脉宽的增加,激光对钕铁硼的作用延长,导致钕铁硼吸收的热量相对增加,熔融区域增大,导致最终切缝宽度增大。在辅助气流的吹动下,一些粘度高的熔融物不易去除,熔融物在厚度方向上增多,氧气不易吹除,粘附于材料底部,导致挂渣增多,进而导致Ra增大。

从图4c中可以看出,同样随着加工频率的增加,割缝宽度、Ra和熔渣量逐渐增大。由于材料为烧结钕铁硼,在底部受到热辐射和氧化随着作用时间的增加而增多,由于熔融物粘度相对较高,不易去除,粘附于材料底部,导致挂渣增多,随之Ra也增大。

从图4d中可以看出,随着氧气气压的升高,割缝宽度呈现先增大后减小最后增大的趋势,宽度范围在0.414~0.511 mm,而熔渣量和Ra逐渐减小,这是由于随着氧气气压的升高,熔融物质去除率增加,挂渣减小,进而Ra减小。在切割加工过程中,产生的熔融物在一定程度上也会增大氧气吹除的阻力,工艺参数调整不恰当,往往会增大切割表面的Ra和熔渣量。在合适的切割工艺下,使用氧气吹除熔融物可减小Ra和熔渣量。

2.2 表面形貌分析

图5分别为三组参数下的切割质量形貌,不同的参数组合下的切割形貌有较大差异。图5a中对应参数为:电流 130 A、脉宽 0.90 ms、频率 210 Hz、氧气气压0.5 MPa;图5b中对应参数为:电流135 A、脉宽0.85 ms、频率 205 Hz、氧气气压 0.5 MPa;图 5c 中对应参数为:电流135 A、脉宽0.75 ms、频率215 Hz、氧气气压0.9 MPa。从图5a到图5b,电流从130 A增加到135 A,频率和脉宽减小,氧气气压保持不变,从图中可以看出,图5b的切割质量明显改善,割缝宽度较为均匀,电流的增大,使得钕铁硼材料吸收的热量增加,熔融物质以升华的形式去除,使得于材料的熔渣减少,进而Ra减小,加工区域受到熔融物的热量影响降低,此时割缝区域不会因为熔融物的热量而继续烧蚀,割缝宽度因此减小。从图5b到图5c,氧气气压从0.5 MPa升高至0.9 MPa,脉宽继续减小,电流保持不变。观察图5c,未出现熔渣粘结现象,割缝更加规整。增大氧气气压,氧气对熔融物的吹除率上升,熔渣较图5b减少,重熔物减小,Ra减小。

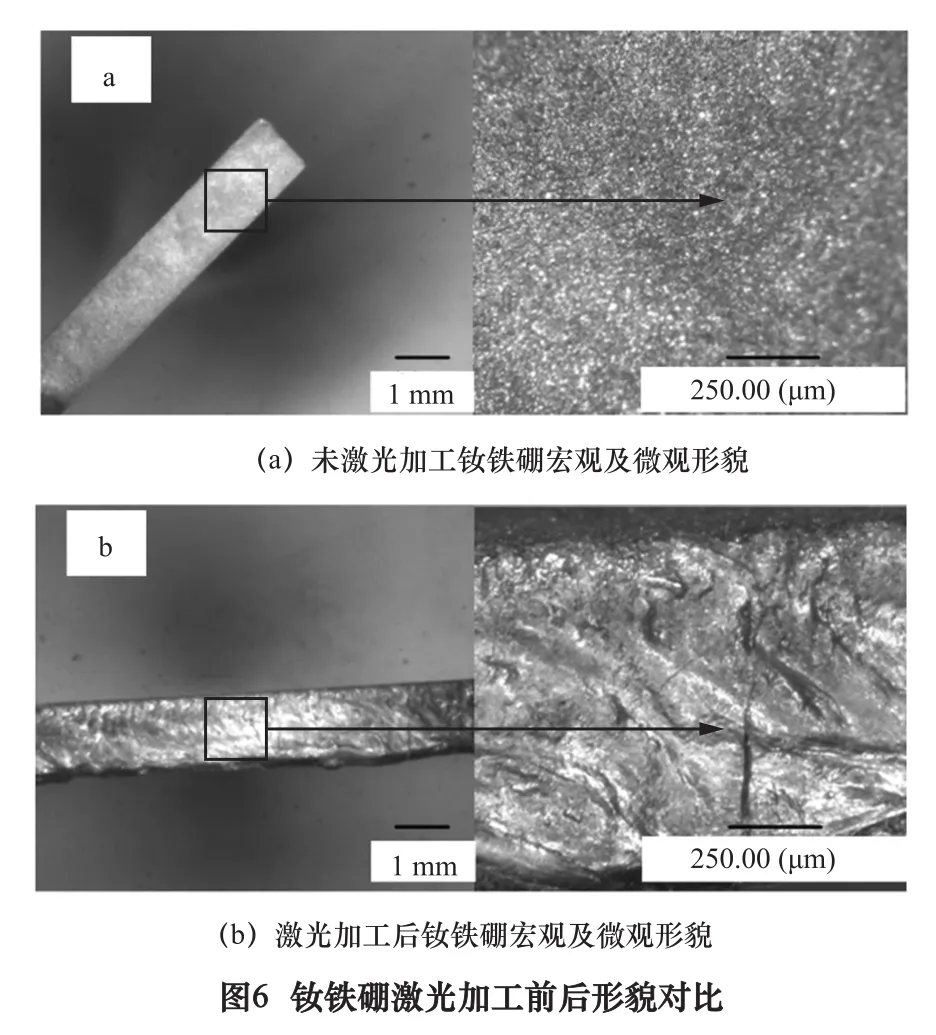

图6a为未激光加工切割截面宏观及微观形貌图,较为整齐,图6b为激光加工后切割截面宏观及微观形貌图。图中可以看出截面可分为光亮区和熔融区,由于激光的作用使得材料熔化,形成光亮区,光亮区切口较为光滑。熔融的钕铁硼流动性较差,未被氧气气流完全吹除,粘附于材料底部,重熔形成挂渣,形成下半部分的熔融区,图中观察熔融区较为粗糙,且有一定厚度。工艺参数不同,两个区域所占面积比例也不同。

3 结语

(1)用激光切割2 mm厚的钕铁硼磁性材料板材最佳工艺参数为电流135 A、脉宽0.75 ms、频率210 Hz、氧气气压 0.9 MPa。

(2)当增加电流及氧气气压,降低加工脉宽及频率时,挂渣粘结现象明显改善,切割质量较好。

(3)切割截面可分为光亮区和熔融区,形貌有较大差异,随着工艺参数的改变,光亮区和熔融区所占区域大小也会随之改变。