准干式电火花表面强化TC4强化层显微裂纹研究∗∗

2019-02-27刘士杰蔡兰蓉赵俊领

刘士杰 蔡兰蓉 李 敏 赵俊领

(①天津市高速切削与重点加工实验室,天津300222;②天津职业技术师范大学,天津300222)

钛及钛合金作为一种新型的工业金属材料,因其密度小、比强度高、耐热性、耐腐蚀性好等优点而被广泛使用于航空航天、武器装备制造等领域,但其存在耐磨性差、硬度低等缺陷,需要对其表面进行强化[1-2]。

混粉准干式电火花表面强化是一种新型特种表面强化技术,该技术解决了传统电火花强化层增强体种类单一的问题[3]。但随着研究的进一步加深,钛合金表面强化层出现的显微裂纹制约了强化层性能的提升,显微裂纹逐渐成为影响强化层性能和寿命的关键因素[4]。李敏等[5]在混粉准干介质下试验获得较好的强化层,并初步研究了强化层裂纹产生的原因;吕占竹等[6]指出了峰值电流、脉宽、工件材料、粉末种类等因素对裂纹的影响;钟敏森等[7]通过对激光熔覆Nicrisb合金,对形成的强化层进行研究,得出减少激光熔覆层裂纹的主要方法是从工艺上降低熔覆过程的残余拉应力;汤精明、姜忠宇等[8]通过对电火花表面强化层的应力场分析,得出采用梯度强化和热处理工艺可以有效地改变电火花强化层的应力分布,从而控制裂纹的萌生数量和分布位置。P.Govindan,Suhas S.Joshi等[9]从微裂纹的长度、数量和开裂方向入手对电火花表面强化过程中的微裂纹进行了深入研究,得出:混粉准干电火花加工条件下产生的微裂纹平均长度和数量密度比在液体电介质电火花加工条件下产生的低。徐明刚等[10]通过研究表明电火花加工热应力大小与工件材料的热膨胀系数、纵弹性系数等性能有关,同时与放电区域熔融物质冷却过程产生的的温度梯度成正比,温度梯度越大,热应力就越大,热应力达到材料的屈服极限时便可在材料的局部区域产生塑性变形,当工件表面局部应力超过材料的强度极限时,材料表面便会产生裂纹。

本文重点研究了不同参数条件下加工TC4基体材料的强化层裂纹萌生分布情况,探究了不同强化参数对裂纹的影响,初步总结了裂纹萌生数量较少,强化层硬度性能较好的加工参数范围。

1 试验材料与方法

本文主要以峰值电流、电极极性、脉冲宽度等几个方面作为本实验的主要研究因素。试验采用石墨电极,基体材料为TC4钛合金,尺寸为20 mm×20 mm×5 mm。强化介质为去离子水,强化材料为Al粉,粉末颗粒为1μm,强化混合介质密度为0.3 g/L,采用峰值电流5.3/6.6/8.2 A,脉冲电压120 V,脉冲宽度60/80/100 μs,脉间 100 μs。

本实验通过观察强化层表面形貌特征和组织结构,分析裂纹的产生分布情况,采用HMV-2T显微硬度计对强化层进行显微硬度测定,实验的加载力为200 g,保载时间为15 s,测量多组不同位置试验数据,取均值作为衡量强化层整体硬度的标准。

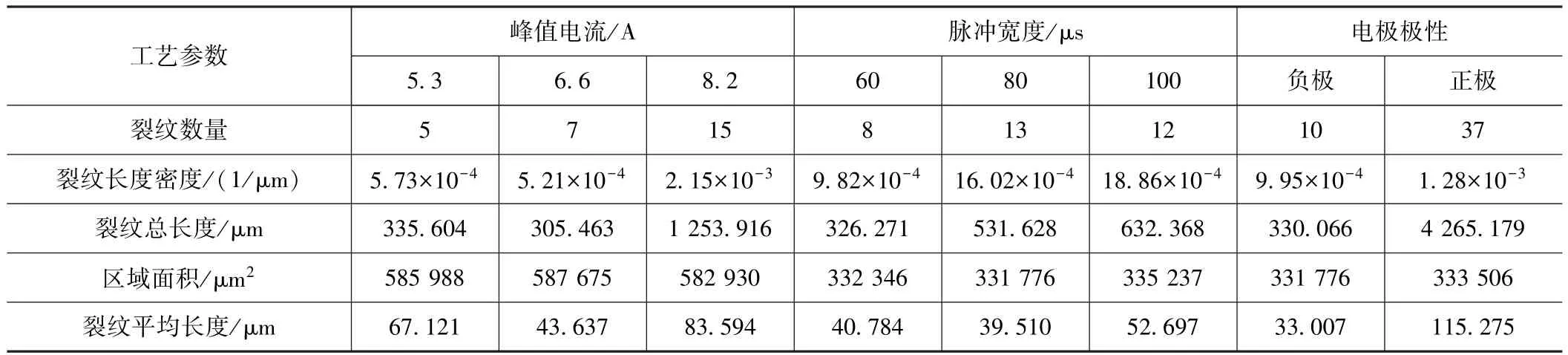

通过image-j软件对强化层裂纹长度、数量等参数进行统计,裂纹分布见表1。

表1 强化层裂纹分布情况

2 试验结果及讨论

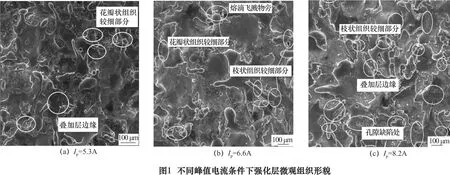

2.1 峰值电流

由图1a可以看出,电流较小时(Ip=5.3 A),裂纹萌生数量较少,分布比较分散,尺寸短小,裂纹开口宽度较小,无裂纹交叉的现象。短裂纹主要集中分布于熔融枝状物或花瓣状组织较细部分。图1b裂纹萌生数量逐渐增多,长度较图1a有所增长但仍为单段短裂纹。裂纹源主要为熔融枝状物、花瓣状组织较细部分及较大飞溅熔滴。图1c裂纹数量明显增多,长度、开口宽度明显增大,开始出现裂纹交汇,整体分布范围有所增加,与图a、b相比,孔隙缺陷处成为裂纹源。这是由于电火花放电强化过程中会产生大量熔融金属飞溅物,放电结束,放电通道内散热较快,熔融金属凝固过程表面各处过冷度是不一样的,花瓣状组织及熔融枝状物散热较快率先凝固,蚀坑内部凝固过程较慢,两者温度梯度较大因而放电蚀坑内凝固金属将会对冷却枝状组织产生一定拉应力,应力达到冷凝金属屈服强度极限就会产生裂纹。峰值电流较小时,放电能量较小,放电能量对基体材料影响较小,放电蚀坑相对集中且直径较小,参与反应熔融强化介质较少,飞溅熔滴少且小,冷却后产生裂纹也相对短小,数量较少。随峰值电流增大放电能量增大,单次脉冲放电范围增大,放电能量对材料基体影响较深,参与反应强化介质熔融充分,蚀除材料飞溅剧烈,花瓣状及枝状熔融冷却组织生长茂盛,裂纹分布位置及数量也相应增多。

综合图1可以看出,随电流的增大,强化层表面熔池面积明显增大,深度明显减小,金属熔融飞溅物增多且尺寸较大,强化层菊花瓣状相组织叠加严重,表面粗糙度值逐渐增大。峰值电流对裂纹的萌生有明显影响,每种电流加工状态下的强化层都有裂纹的萌生,整体成分散性分布,主裂纹附近无微裂纹,每个裂纹尺寸都比较小且大都是平滑型短裂纹。裂纹的平均长度、长度密度随峰值电流的增大先变小后变大。

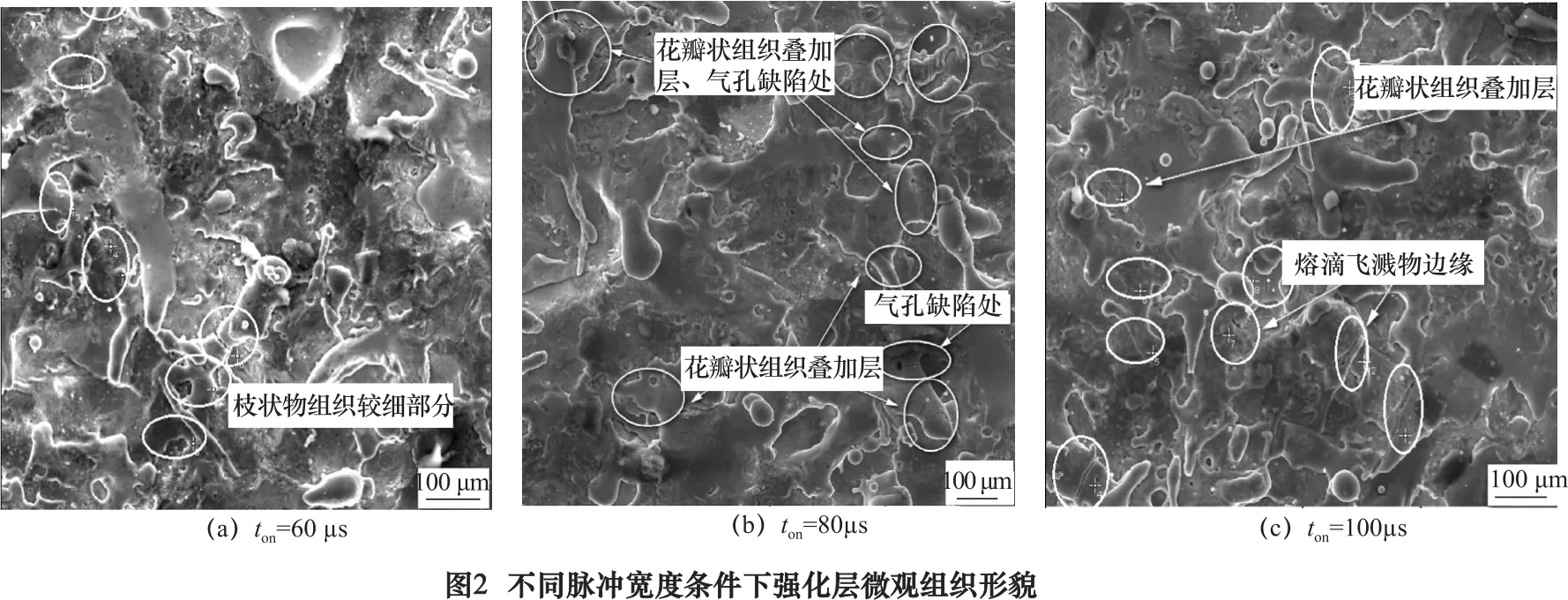

2.2 脉冲宽度

由图2a可以看出,脉宽较小时(ton=60μs),放电蚀坑相对较小较深,枝状组织生长短小,表面粗糙度值相对较大,产生的微裂纹都是平滑型短裂纹,分布于飞溅冷却后的枝状组织较细部分,呈无规则分散性分布,放电蚀坑处几乎无裂纹分布,裂纹开口宽度较小。由图2b、c可以看出,强化层表面枝状组织逐渐变得粗大,数量增多,放电蚀坑变得大而浅,层与层之间叠加紧密,表面附着的飞溅熔滴逐渐增多。这是因为随脉冲宽度的增加,放电能量和放电通道逐渐均匀增大,使得工件表面产生较大面积的均匀放电蚀坑,较高的能量使得反应抛出的熔融物质生长茂盛,叠加更加紧密。结合图2可以看出,随脉冲宽度的增加,裂纹总长度及裂纹长度密度也逐渐增大,裂纹开口角度、开口宽度逐渐增大。强化层裂纹主要是分散性分布的短裂纹且均为沿放电痕分布,分布范围增大,强化层表面裂纹具有细、短、小的特点,主要萌生于熔融飞溅物较细部分或叠加层边缘。这是由于放电脉宽的增加,放电能量逐渐增大,单次放电蚀除材料增多,熔融物飞溅剧烈导致熔融组织相互叠加严重,熔融物中各点温度和温度变化率不一致,外部冷却速率快,温度低,内部温度变化速率小,相对温度高,冷却后很容易使局部变形超过材料塑性极限,从而产生表面裂纹和内裂纹。

2.3 电极极性

由图3a可以看出,对于石墨电极钛合金基材混铝粉来说,负极性加工表面存在零星分散性分布的短裂纹,主裂纹附近无裂纹和分支,大多萌生于熔融枝状物边缘,且横穿枝状物较细的部分,开口宽度与裂纹深度比相对较大。图3b正极性加工裂纹萌生数量、分布范围要明显大于负极性加工。表面显微裂纹数量较多且扩展延伸到层与层叠加处或孔洞缺陷处,有时甚至穿越叠加层,整体成细小网状分布,主裂纹附近存在3~5个不等的裂纹分枝,90%的裂纹节点都是3个分支,分布在主裂纹两侧,几乎没有有穿越主裂纹的分支出现。由图3a、b对比可以看出,不同极性强化层表面都不可避免会出现显微裂纹,但裂纹严重程度大不相同,电极正极性加工产生的裂纹数量、总长度、平均长度、长度密度均比负极性加工大,其中正极性加工产生的裂纹数量、平均长度约为负极性加工的4倍。这主要是因为负极性加工条件下,正离子运动的到充分加速,对负极的轰击作用加强,两极放电点的大小形状不同,正极性表面放电点远比负极性表面放电点大,因而,负极放电点的温度高于正极性放电点的温度,这样经过一次放电,负极表面便能形成较深的放电蚀坑,熔融蚀除材料抛出充分,正极表面则由于热量相对分散,只能形成浅而平的放电蚀坑,不同脉冲放电产生的熔融材料相互堆叠,冷却收缩,产生较大残余应力,因而裂纹相对密集且数量多。

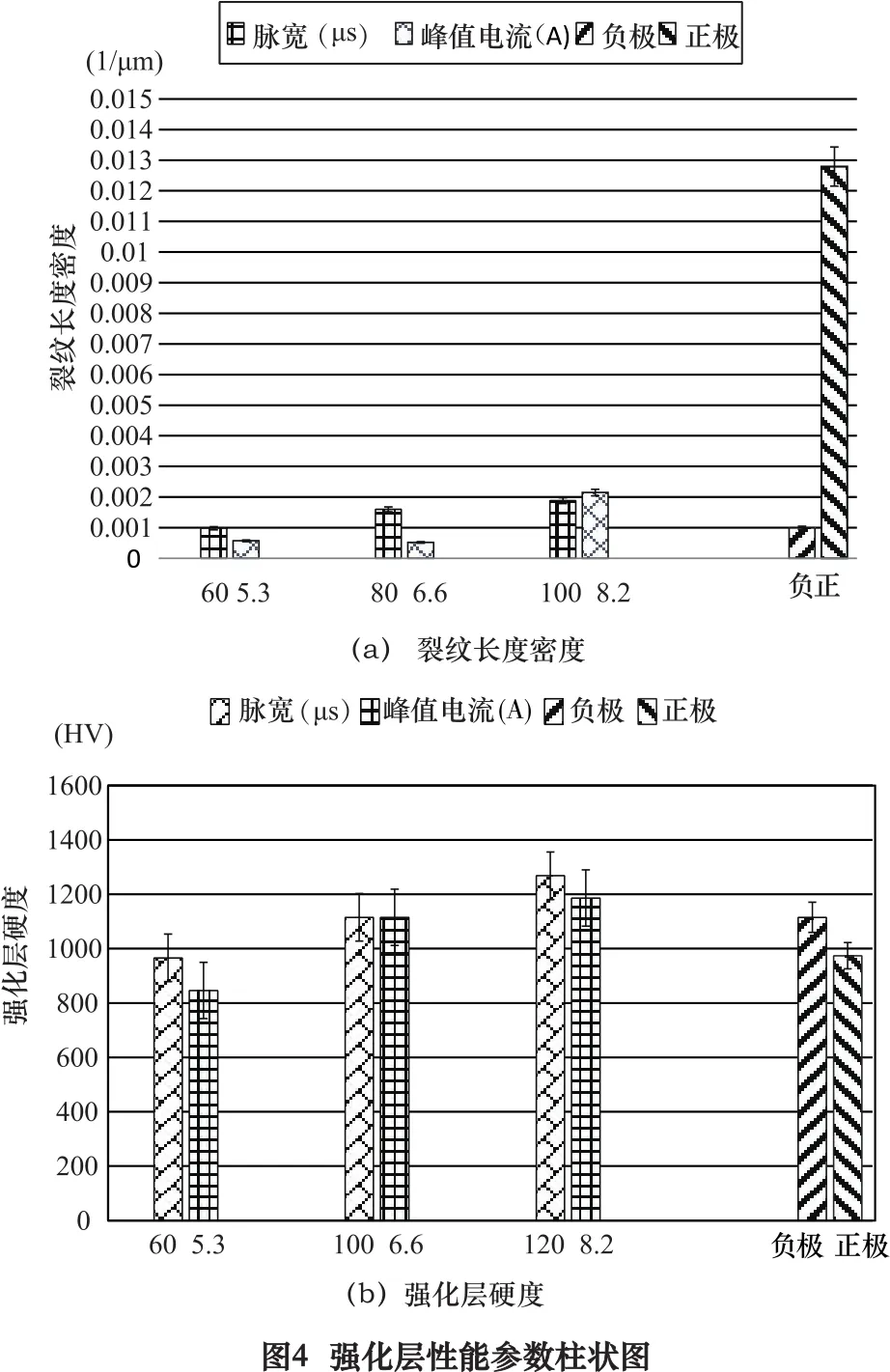

2.4 强化层显微硬度

由图4a柱状图数据可以看出,随峰值电流的增加,裂纹长度密度逐渐增大,但整体增长相对平缓。脉宽较小时对裂纹长度密度的影响不太明显。正极性强化条件下强化层裂纹长度密度远大于其他加工条件。由图4b可以看出不同峰值电流、脉冲宽度条件下得到的强化层硬度均较基体有较大提升。随着峰值电流、脉宽增加,放电能量增大,参与反应强化介质增多,熔融强化层均匀致密,强化相占比增大,硬度增大。但由于不同电流、脉宽产生的放电能量不同,使得参与反应的强化材料不充分,产生的强化相比例及形态可能存在差别,导致不同峰值电流、不同脉宽加工条件下的强化层硬度值有所不同。综合强化层表面形貌、裂纹分布、硬度性能可以看出,峰值电流6.6~8.2 A、脉宽80~100μs条件下整体效果较好。

综合硬度测试参数可以看出,对于钛合金基体混铝粉强化来说,负极性加工相比于正极性加工表面硬度性能较好,裂纹分布较少,但表面形貌较差,粗糙度值较大,说明对于电火花表面强化加工来说,不同基体材料选择合适的电极极性,能有效改善强化层表面粗糙度,避免大范围裂纹的萌生。

3 结语

(1)随峰值电流、脉冲宽度的增加裂纹数量、长度密度基本呈增加趋势,石墨电极正极性强化层裂纹数量、长度密度、平均长度要远大于负极性强化。

(2)强化层裂纹多为分散性分布的短裂纹,几乎没有有穿越主裂纹的分支出现,且易萌生于强化层枝状组织较细部位、叠加边缘及气孔缺陷处。

(3) 峰值电流6.6~8.2 A、脉宽80~100 μs、负极性加工条件下裂纹萌生数量较少,强化层硬度性能最好。