发动机轴瓦装配智能选配系统的应用

2019-02-27雷永辉石文瀚

常 举 雷永辉 石文瀚

(北京奔驰汽车有限公司,北京100176)

北京奔驰汽车有限公司生产的M274和M270直列四缸发动机为奔驰乘用车的主力发动机型号,分别用于搭载后驱车平台及前驱车平台,两款发动机各具有1.6 L和2.0 L两种排量,1.6 L发动机使用16 mm宽度的轴瓦,2.0 L发动机使用20 mm宽度的轴瓦。其中两种宽度的上轴瓦各有3种厚度,下轴瓦各有5种宽度。M264发动机为M274的升级换代机型,为更好地适应政策法规和市场趋势,将原1.6 L排量降低至1.5 L,并采用多种技术和工艺降低燃油消耗及排放水平,包括对主轴轴瓦的设计进行变更,其中1、3、5号位置的上轴瓦取消了油槽(如图1所示),以减小摩擦和机油泵流量,从而降低发动机功率损失和燃油消耗。

1 轴瓦装配防错需求与方案制定

该设计变更不仅使1.5 L发动机的上轴瓦变成两种零件号,并且对两种零件号的上轴瓦分别装配的位置也有要求,每种零件号各3种厚度等级,因此上轴瓦共6种零件号(如图2所示)。需要选配瓦片等级的同时还需要区分零件类型,给操作员配瓦带来了更大的挑战。因而仅通过工艺文件指导配瓦,以及增加后续工位目视检查的方法,从FMEA分析已无法满足防错和效率的要求。

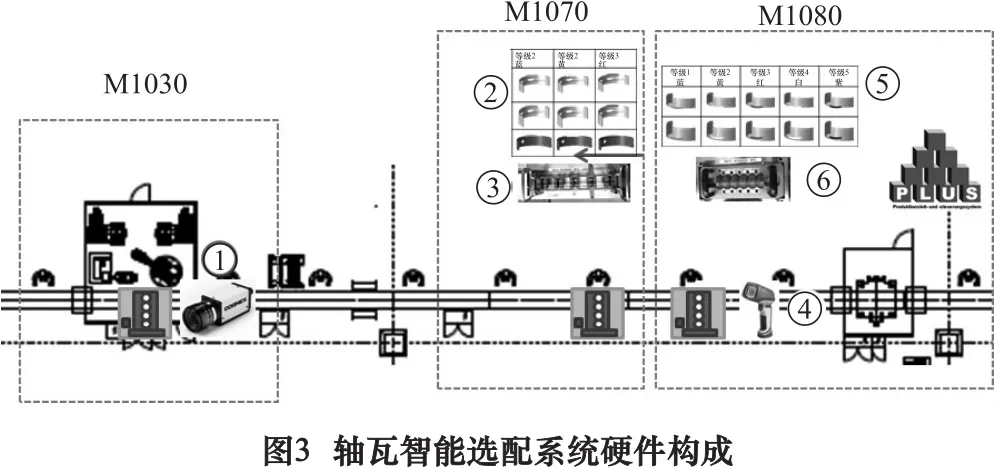

针对这一新的产品特性,我们提出了智能选配系统的工艺方案,主要设备和技术手段包括:智能拾取料架,照相机,二维码扫描枪,发动机托盘RFID码块,PLUS生产控制上位系统,如图3所示。

(1)上轴瓦分级码识别相机。相机识别缸体上5位数字组成的上轴瓦分级码,并存储在发动机托盘RFID中。

(2)上轴瓦选配智能料架。工位PLC读取托盘RFID中的上轴瓦分级码信息,控制智能料架依次选配。

(3)上轴瓦装配工装。将选配完成后的上轴瓦装配至缸体。

(4)曲轴二维码扫描枪。将二维码信息发送至PLUS生产控制系统,PLUS将二维码发送到工位PLC。

(5)下轴瓦选配智能料架。PLC从曲轴二维码中提取5位下轴瓦分级码,控制智能料架依次选配。

(6)下轴瓦装配工装。将选配完成后的下轴瓦装配至缸体。

2 如何识别并获取轴瓦分级码数据

上轴瓦分级由缸体轴承座的加工尺寸决定,分级码由缸体机加工线打刻在缸体油底壳面,如图4所示。在发动机装配线的上线工位,在原有缸体打号照相系统中集成一个分级码使用照相机获取缸体配瓦分级码,如图5所示。

下轴瓦分级由曲轴轴颈的加工尺寸决定,分级码与曲轴零件号一起由曲轴机加工线打刻在二维码中。由于曲轴是追溯件,在将曲轴装配到缸体内后,操作员使用扫描枪扫描曲轴二维码,“PLUS”生产控制系统将二维码记录并绑定到该发动机总成下面。下轴瓦分级码的获取不需要增加额外的设备或硬件,现有的扫码工艺已经捕获了分级码。

3 如何实现数据传输及数据匹配

对上轴瓦分级码拍照并识别成数据后,由工位PLC将5位配瓦数字保存在当前对应的发动机托盘的RFID码块中,通过这种方式能保证每个托盘中的分级码对应此托盘所承载的发动机,从而保证了后续流程中瓦片与缸体的匹配性。

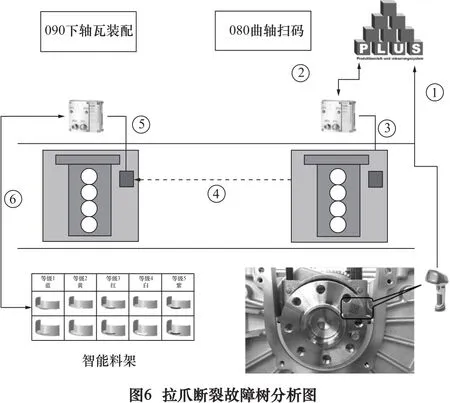

为了将下轴瓦配瓦数据发送给配瓦工位PLC,开发了新的PLUS通讯报文,在曲轴二维码扫描成功后,通过新报文将曲轴二维码发送到PLC并保存在数据块里,PLC后续即能调取二维码中的第25-29位数据,获得下轴瓦分级码。该工艺流程能够在曲轴扫描后即刻获取分级码,实现了最优的数据传输流程。另外,无论曲轴二维码的扫描与下轴瓦选配是否在同一个工位进行,由于PLUS系统中曲轴二维码与发动机总成号的匹配,系统都能保证选瓦数据与发动机实物的匹配。数据捕获及匹配工作流程如图6所示。

(1)扫码曲轴二维码上传到PLUS系统。

(2)PLUS发送二维码到080工位PLC。

(3)080工位PLC从二维码读取配瓦信息保存到托盘上的RFID码块。

(4)配瓦信息与托盘绑定后,跟随托盘到090工位,确保数据与工件匹配。

(5)090工位PLC读取RFID码块中的配瓦信息。

(6)PLC将配瓦信息发送给下轴瓦智能料架。

4 如何实现装配工艺的防错

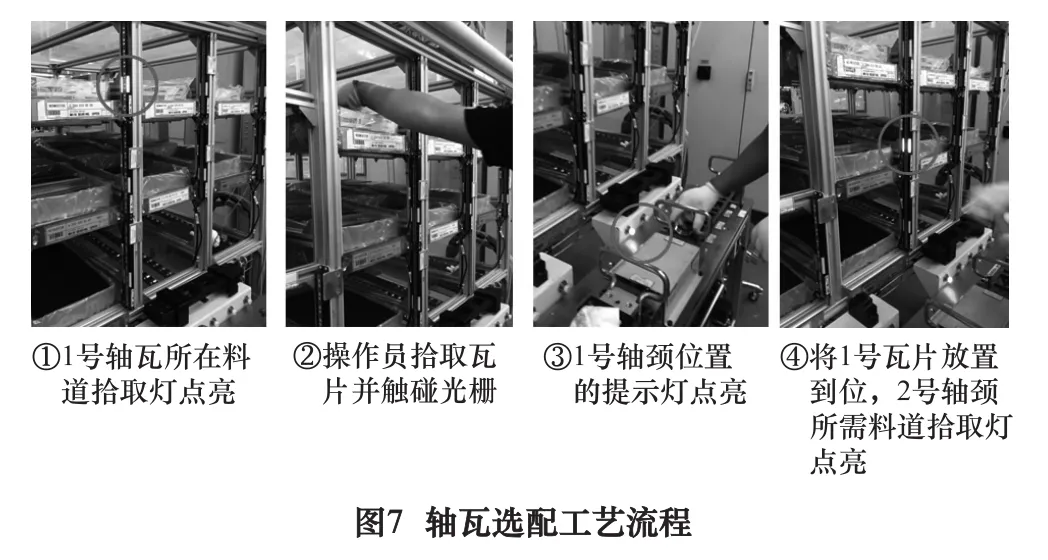

(1)瓦片拾取防错:该过程对于上轴瓦和下轴瓦原理相同。PLC获取轴瓦信息后,控制智能拾取料架和轴瓦工装台,按照先后顺序将需要拾取的瓦片料灯点亮,并通过光栅和传感器的反馈,使得瓦片按顺序选取并正确放置。详见以下步骤(见图7):①发动机1号轴颈位置所需轴瓦的拾取灯点亮;②操作员拾取一个瓦片同时触碰该料道的光栅,拾取灯熄灭;③料道光栅触碰后一秒内,轴瓦工装台1号轴颈位置的提示灯点亮;④操作员将手中的瓦片放置到工装台1号轴颈位置,瓦片到位后触发传感器,提示灯熄灭,1号轴瓦选配完成,2号轴颈所需的料道拾取灯点亮。

2号到5号轴瓦按以上步骤重复循环,依次选配。5个瓦片都完成选配后,工装台锁止气缸打开,轴瓦工装允许被拿起,进行下一步装配工序。此过程保证了正确的瓦片放置到工装上正确的位置。

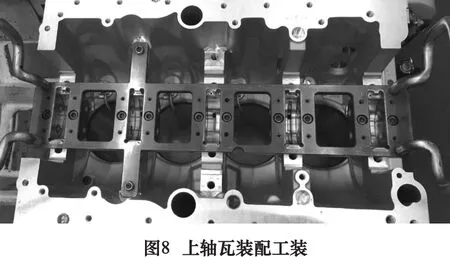

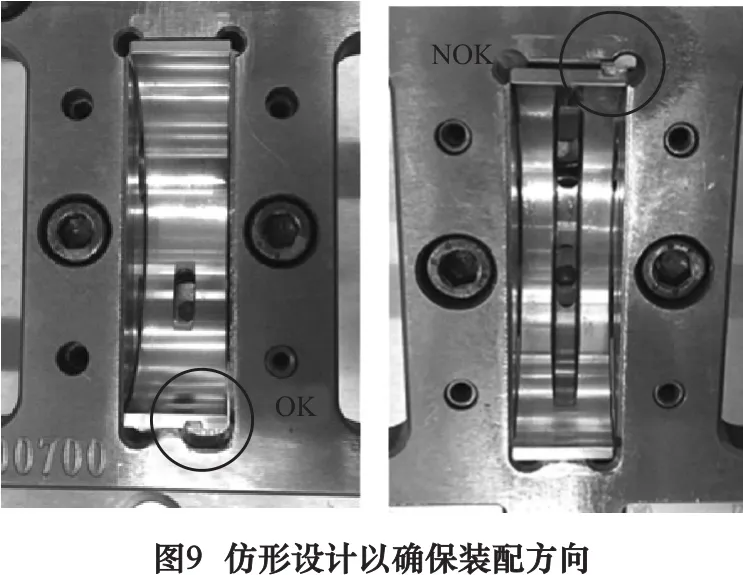

(2)上轴瓦装配工装(图8)防错设计:上轴瓦定位工装的放置位置处加工了限位凹槽,该加工的目的是为了保证瓦片以正确的方向放置到工装里(如图9所示),一旦轴瓦方向放反则会卡住而无法装到位,传感器没有到位信号。为保障5个选好的瓦片按照正确的顺序装配到缸体里,上轴瓦定位工装底面采用定位销的设计,利用缸体上的两个定位孔进行定位,使得工装上的5个轴瓦与缸体的5个轴承座一一对应。

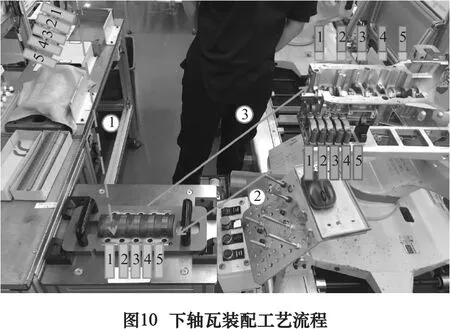

(3)下轴瓦装配工艺流程(图10):

①轴瓦选配完成后,操作员将定位工装连同轴瓦一起放置到线边台子上。

②从发动机托盘上取下5个轴承瓦盖并按对应位置放在5个轴瓦上方,然后按压瓦盖使瓦片嵌入瓦盖内侧,完成瓦片的装配。

③操作员将装完瓦片的瓦盖按顺序安装到缸体上,完成瓦盖的装配。

5 实施过程中注意的问题

(1)采用照相机对配瓦分级码进行图像识别,图像识别正确率远比识别成功率更重要,应防止相机将分级码数字识别错误,一旦识别错误将导致最终选配的瓦片与实际分级码不一致,造成质量风险。

(2)工装设计的精度应满足装配使用要求,尤其应防止出现工装装配误差过大,导致轴瓦位置装配错误或轴瓦损伤。

(3)工装设计应满足人机工程标准要求,方便操作员取放,在保证刚度的要求下镂空减重或使用轻质材料。

6 结语

发动机轴瓦智能选配系统的实施,运用了视觉识别技术和通讯技术,将零件加工特性经过数据化处理,依靠智能料架和特殊装配工装,用于指导轴瓦的装配工艺并实现防错,显著降低了轴瓦选配工艺过程中的错装和漏装风险。经FMEA分析,优化后的RPN值从147降低至42。

实施过程中成功解决了3个方面的技术难题:轴瓦分级码数据的识别和捕获,数据的传输和匹配,使用数据指导装配过程并实现防错。

轴瓦智能选配系统是整合“工艺、数据、网络、设备”典型技术案例,是对工业4.0智能制造技术的探索和实践。