钢制拉伸器螺母开裂失效分析

2019-02-27张向军

张 斌,张向军,王 宇

(1.清华大学天津高端装备研究院,天津 300300; 2.清华大学摩擦学国家重点实验室,北京 100084)

液压拉伸器是在石油石化、发电设备、铁路系统、船舶、航空航天、采矿、重型机械等领域应用广泛的螺栓预紧和拆卸工具[1]。液压拉伸器精度高,无扭剪力和侧向力,可以极大地增加螺栓连接的质量和安全性能;摩擦系数的影响可以降低到忽略不计,当多个拉伸器同时使用时可以通过自动控制系统实现同步拉伸。同时,因无相对滑动,可以有效降低接触面的摩擦磨损。联接组件受力均匀,操作及拆装简便,适用性强,适合不同直径的螺栓使用,螺栓联接的可靠性高[2-3]。因此螺栓拉伸器在对预紧力要求较严的场合应用更为广泛,可以极大地提高施工工作效率,是精确控制螺栓预紧力的最佳方法。

但是在实际的使用过程中,偶有拉伸器在远未达到使用寿命的时候发生断裂的情况发生。给使用者带来很大的危险及经济损失。为研究此现象发生的原因,有必要进行断裂机理分析并通过失效分析找到原因,以减少企业的经济损失,同时,也为拉伸器的使用方法及在失效早期及时发现提供借鉴,避免安全事故的发生。

1 宏观形貌观察

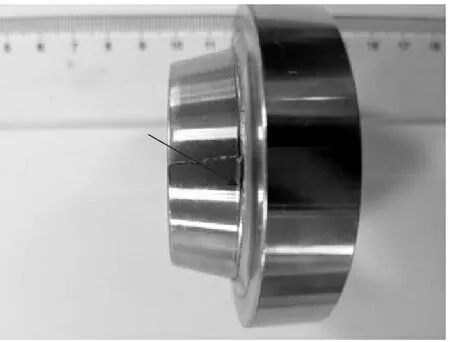

对断裂失效的拉杆组合后如图1所示,螺母上有3条轴向贯穿裂纹,如图2中箭头1、2、3所示,沿倒角圆周有裂纹延伸,各裂纹处无明显变形的迹象,如图3所示。

图1 拉杆组合形貌

图2 螺母裂纹位置示意图

图3 螺母裂纹位置示意图

2 微观断口观察

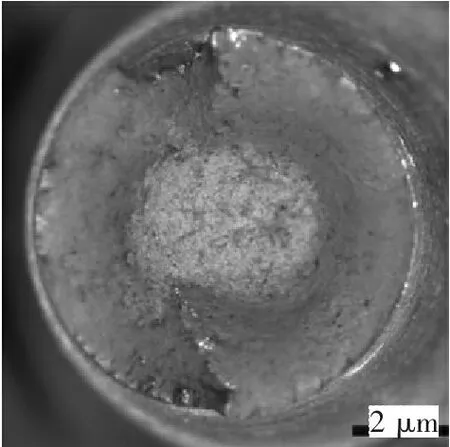

在螺母断口的断裂源区域取样,在扫描电镜下观察,见图4,其显微断口形态呈韧窝状,属韧性断裂,沿条状夹杂物有疲劳辉纹产生[4-6]。如图5所示,断裂源区发现有条带状非金属夹杂物,能谱成分分析结果见图6,主要成分为硫化锰。断口中其它区域微观形态也均呈韧窝状,均未出现明显的脆断特征。

图4 断口断裂源区形貌

图5 断裂源夹杂物微观形貌

图6 断裂源区夹杂物形貌及成分分析

3 化学成分分析

在拉杆断裂失效件上分别对螺杆和螺母取样进行化学分析,其结果见表1。从化学分析结果可以看出,除S含量高于成分要求外,其余元素均在要求范围内。

表1 断裂失效件化学成分(质量分数,%)

4 力学性能试验

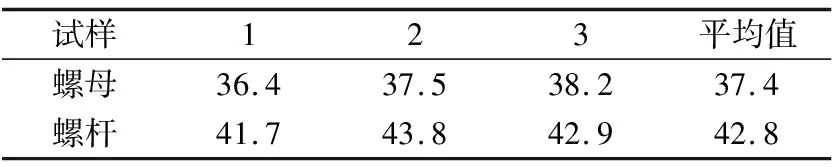

1)硬度测量。分别测量螺母和螺杆的洛氏硬度,结果见表2。

表2 洛氏硬度测量值(HRC)

分别测量螺母和螺杆从边界到心部的维氏硬度,距离间隔为0.1 mm,检测结果未发现明显的硬度降。部分检测结果见表3。

表3 维氏硬度测量值

2)拉伸和冲击试验。在螺杆上取二个拉伸样品,样品编号分别为L1、L2;三个冲击样品,样品编号分别为C1、C2、C3。检测结果见表4。

表4 失效件力学性能

5 断口电镜观察[7]

1)拉伸断口。宏观观察样品L1的断口为杯锥状,断口呈灰色无光泽。正断区在断口中间区域,其周围存在剪切唇,有明显的延伸和面缩等变形特征,是明显的塑性断裂特征,见图7。在扫描电镜下观察纤维区断口形态为韧窝,韧窝小而浅。剪切唇与纤维区相邻,表面光滑,与拉应力方向成45°角,形状如杯,微观形态为变形的韧窝,见图8。纤维区和剪切唇越大,则材料的塑性、韧性越好,此时会出现纤维区直接与剪切唇相连接的特征。

图7 L1样品拉伸断口宏观形态

图8 L1样品剪切唇微观形态

样品L2断口呈灰色无光泽。正断区在断口中间区域,其周围存在很窄的剪切唇,从整个断口形态上看,有一定程度的延伸和面缩等变形特征,但其塑性断裂特征不是很明显,见图9。在扫描电镜下观察纤维区断口形态呈韧窝状+少量解理状,韧窝小而浅。在裂纹源区存在细小的微裂纹,裂纹附近有很多硫化锰夹杂物,见图10。放射区微观形态呈韧窝状+少量解理状。剪切唇微观形态呈变形的韧窝状+少量解理状。分别对解理状与韧窝状区域进行能谱成分分析,发现存在微小的成分偏析。

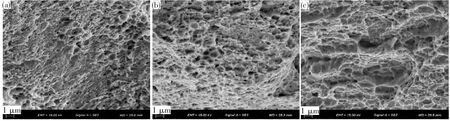

2)冲击断口。观察宏观断口形态,3个试样的破坏均是从V形缺口的根部开始,纤维区在此处形成,然后是放射区,其他2个侧面形成剪切唇。这三个区域连接的边界呈弧形,见图11。在扫描电镜下,进一步观察冲击断口的断裂特征,断口启裂区的微观形态均呈韧窝状,但是试样C3的韧窝比其他2个大而深,见图12,3个试样其它区域的微观形态也呈韧窝状。

图9 L2样品拉伸断口宏观形态

图10 L2样品纤维区微观形态

(a)C1样品;(b)C2样品;(c)C3样品

(a)C1样品;(b)C2样品;(c)C3样品

6 金相检测

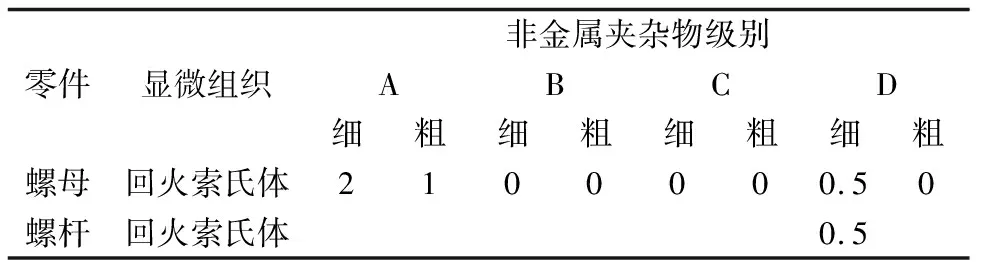

分别检验螺杆和螺母上取样的金相,结果见表5。

从表5中可见:螺杆非金属夹杂物级别很低,表明其钢中的纯净度较好;螺母非金属夹杂物为A1e,A2,硫化物尺寸很大。金相组织均为回火索氏体[8],见图13。

7 分析与讨论

1)造成试样件在使用时发生断裂失效的主要原因应是该件的原材料出现夹杂物超标。由于存在大量的硫化锰夹杂,相对于正常部位组织,其强度和塑性低,抗变形能力差,在较高载荷时,这种应力的集中容易产生微裂纹,从而导致零件的失效。

表5 显微组织和非金属夹杂物

图13 金相组织

2)力学性能结果表明材料的强度很高,而且具有一定的塑性变形能力。相对而言同时具有良好的冲击韧性。L2拉伸断口检测中发现很多小尺寸夹杂物,在拉伸时,强度和塑性低的夹杂物与基体之间变形的不协调导致了很多细小微裂纹的产生。这种夹杂对材料的强度影响不大,但是对塑性变形能力有很大的影响。

3)硬度试验结果表明,螺杆的表层和心部硬度差很小,未进行过表面处理(渗碳、渗氮等)。螺母和螺杆的硬度有差别,可能为材料成分或者热处理工艺引起。螺母的硬度低,强度低,所以产生失效时螺母更容易被破坏。

4)金相检测观察发现组织为回火索氏体,但是保留了一定的马氏体位向。在拉伸试样L2中发现有成分偏析,应该是产生断裂的影响因素,考虑为淬火冷速过慢,或者调质加热温度不足引起。