聚丙烯挤出机螺钉断裂原因分析

2019-02-27张辉

张 辉

(上海赛科石油化工有限责任公司,上海 200051)

某公司于2016年11月2日3:37发现25线挤出机因粒子过大,经停车后检查发现:模板隔热板固定螺钉出现三处断裂,此外,还发现模板隔热板上的固定螺钉受冲刷现象比较严重,在切粒刀刀把上有挤压痕迹。因此,对模板隔热板上的固定螺钉进行再次检查紧固。用于紧固的螺钉为内六角承头螺钉,规格为M8×25 mm,等级为10.9。在之后的紧固过程中再次出现三处断裂,断裂螺钉位置如图 1所示。该断裂螺钉同挤出机模板为2016年3月6日更换。螺钉在工作时候和聚丙烯介质和水接触。该工作面正面温度为50 ℃。为判断本次失效的原因,文中对失效螺钉进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

将挤出机模板中断裂的螺钉取出,如图2所示。可以看出,断裂的螺钉受污染较严重(新螺钉表面经过电镀锌处理),断口上附着的腐蚀产物。肉眼无法分辨起裂点等断口形貌特征。可以观察到总体断口平齐,未出现过大形变,没有颈缩现象。

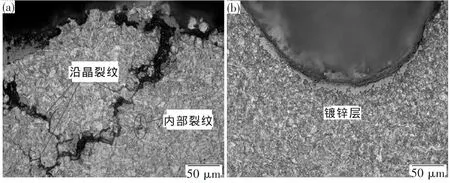

1.2 金相检验

取其中一处断裂螺钉剖分并制备金相试样,通过对金相观察,如图 3所示。金相组织为回火索氏体和回火贝氏体,为淬火后中温回火后得到的组织。对裂纹进行观察,可见开裂主要为沿晶裂纹特征。螺纹牙底处表面覆盖有电镀层,且未观察到缺陷存在。

图1 断裂螺钉位置示意图

(a)螺钉断口截面;(b)螺钉断裂位置

(a)断口处沿晶裂纹;(b)螺纹牙底形貌

1.3 化学成分分析

对失效螺钉和新螺钉进行化学成分分析,结果如表1所示。

表1 螺钉化学成分检测结果(质量分数,%)

根据GB/T 3098.1—2010 《紧固件机械性能-螺栓、螺钉和螺柱》标准,本例中使用的45钢符合10.9级螺钉选材要求。

1.4 扫描电镜分析

对螺钉断口进行扫描电镜分析,如图4所示断口整体平齐,但由于断口覆盖有较厚且无法去除的腐蚀产物,通过扫描电镜观察无法得到有效的断口特征。

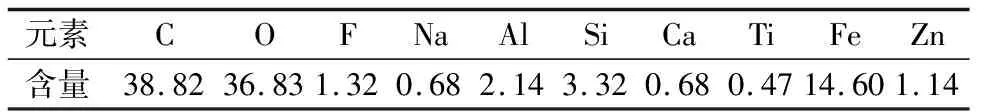

1.5 能谱分析

为检测断口腐蚀产物组成,对断口表面进行能谱分析,结果如2所示,断口上C元素和O元素的含量较高,表明断口上覆盖的污染物为原始物料。此外,断口表面还存在Na元素,来源于脱盐水中杂质残留。结果中的Zn元素来源于螺钉生产过程中电镀过程。

图4 断口扫描电镜形貌

表2 断口表面能谱分析结果(质量分数,%)

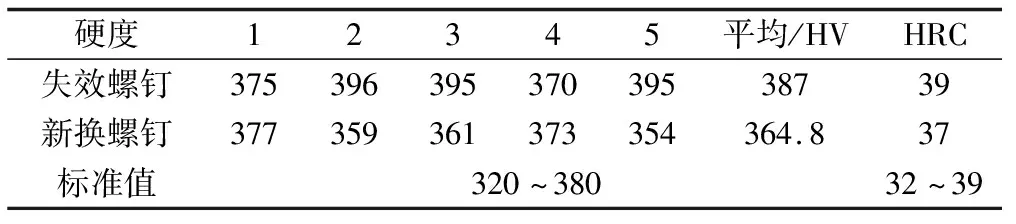

1.6 硬度测试

为验证该失效螺钉及新螺钉所用材料的硬度指标是否满足10.9级螺钉要求,对每根螺钉取5点进行硬度测试,试验测得结果如表3所示。结果表明失效螺钉及新螺钉都满足GB/T 3098.1—2010 《紧固件机械性能-螺栓、螺钉和螺柱》标准中10.9级规定范围,其中失效螺钉硬度最高,为39 HRC。

表3 螺钉硬度测试结果

2 分析与讨论

考虑到螺钉所受载荷及工况条件,分别从强度(剪切)失效、应力腐蚀开裂,氢脆开裂几个角度对螺钉失效可能性进行分析。

1)强度(剪切)失效。受静载荷螺钉的强度失效多为螺纹部分的塑性变形或螺钉被拉断,而根据宏观观察,断口上并没有塑性变形痕迹。失效螺钉的强度等级为10.9,即抗拉强度为1000 MPa,屈服强度为900 MPa,属于高强度螺钉,从化学成分、金相组织和硬度来看均符合要求,螺钉整体同样没有发生明显的塑性变形,通过金相分析观察到螺纹牙部位正常。可以排除强度失效可能性。

2)应力腐蚀开裂。根据金相分析结果,螺钉断口属于沿晶的脆性断口,从开裂现象上看,应力腐蚀开裂也可能会导致高强钢的沿晶开裂。断口上有Na元素,碱可以导致低碳钢产生应力腐蚀开裂,中碳钢对碱应力腐蚀开裂不敏感。其它应力腐蚀开裂的介质包括CO+CO2、水溶液、硝酸盐。挤出机使用脱盐水带走聚丙烯物料,脱盐水中不含有以上腐蚀介质,因此同样排除应力腐蚀的可能性。

3)氢脆开裂。氢脆开裂是指金属零件吸收大量氢达到饱和及过饱和状态时,金属冲击吸收功值大幅下降,韧性降低,金属显著变脆,在材料承受应力小于屈服强度时裂纹就会产生。其中在锻造、焊接、酸洗、电镀等过程中吸收了过量的氢,所产生的氢脆为内部氢脆;而金属本身不含氢或者含氢量极低,而在后续使用过程中受到应力和环境中氢的共同作用下产生的脆性断裂为环境氢脆。环境氢脆除了环境中含有氢气的情况外,电化学腐蚀时阴极反应析出的氢同样会导致金属发生氢脆。

内部氢脆又称为可逆氢脆、慢应变速率催化或氢致延迟断裂。是由于氢在钢中呈固溶状态,氢原子在晶体缺陷随机分布,此时钢中溶解的氢不会使组织发生明显变化,仅在慢速率变形中呈现脆性,此时的钢在常温下经过长期静置,或经过短期加热,使得氢气逸出,可以消除氢脆并恢复钢的力学性能,该氢脆过程为可逆脆性。内部氢脆敏感性与应变速率相关,应变速率越慢敏感性越高,反之敏感性降低,在高于临界应变速率下,氢脆效应不明显,这是由于氢脆过程是通过氢扩散至应力集中处,并在这些区域集聚导致脆化,在慢速率下氢有充分时间扩散,经过低应力作用同时局部氢浓度超过临界氢浓度,钢内形成裂纹,裂纹形核扩展释放了应力和晶格膨胀量,在裂纹尖端形成新的晶格膨胀区,氢继续迁移到新的晶格膨胀区域,在持续应力作用下进而发生亚临界裂纹的慢速扩展,最终导致金属发生断裂。本例中断口主要为沿晶脆性裂纹,有发生氢脆开裂失效的可能。由于螺钉制作过程中采用了电镀锌工艺需要进一步分析电镀对产生氢脆开裂的影响。

4)电镀。螺钉在电镀过程中与电源阴极连接,在镀液中Zn2+在阴极螺钉表面得到电子被还原成Zn,完成电镀过程。在这一过程中,于阴极附近的镀液中的H+也会得到电子被还原成H原子,也会附着到连接在阴极上的螺钉上并渗入螺钉的内部,从而为螺钉的氢脆失效提供可能。

螺钉生产过程中表面进行过电镀锌处理,在电镀的过程中,位于阴极附近的镀液中的H+也会得到电子被还原成H原子,会附着到连接在阴极上的螺钉上并渗入螺钉的内部,从而为螺钉的氢脆失效提供氢原子来源[1-4]。一般情况下高强度螺栓在电镀后需要立即对螺钉进行去氢热处理,否则在螺钉安装后有延迟氢致开裂发生的可能[5-7]。螺钉为高强度螺栓(>36 HRC),具有较高氢脆敏感性[8-9]。同时电镀后的渗入螺钉的氢会逐渐逸出,氢脆敏感性会降低。发生氢脆断裂往往是随机的,服役的螺钉或者其它构件大约有2%~3%发生氢脆断裂,这与本例的随机螺栓断裂相符。硬度级别是影响氢脆开裂的主要因素,硬度越高螺钉对氢脆开裂越敏感。10.9级螺钉硬度在32~39 HRC之间,该失效螺钉为该范围上限值,对氢脆的敏感性较大。

3 结论与措施

1)螺钉断裂原因为氢脆开裂导致的延迟裂纹,氢的来源为螺钉电镀锌过程中氢原子渗入螺钉内部所致,而电镀后没有立即对螺钉进行去氢热处理,最终导致在安装后一段时间发生了氢脆开裂。

2)根据GB/T 52671—2002《紧固件电镀层》标准要求,建议对其余库存螺钉进行200 ℃保温24 h的消氢热处理。或更换硬度在23~34 HRC的8.8级以下的螺钉。