激光冲击强化对回转支承用钢42CrMo表面性能的影响

2019-02-26陈彬张兴权

陈彬,张兴权

激光冲击强化对回转支承用钢42CrMo表面性能的影响

陈彬,张兴权

(安徽工业大学,安徽 马鞍山 243032)

研究激光冲击强化对回转支承用钢42CrMo表面形貌、表面硬度、微观组织和残余应力的影响,为后续研究激光冲击强化技术在回转支承上的应用提供指导和依据。采用高功率短脉冲的强激光束对回转支承用钢42CrMo试样进行激光冲击处理,然后用共聚焦显微镜进行表面形貌观察,用维氏硬度计测量冲击前后试样的表面硬度,用扫描电子显微镜观察截面微观组织结构,最后运用ABAQUS模拟激光冲击后的残余应力场。光斑直径为3 mm,脉冲宽度为8 ns,激光能量为2、3、4、5 J的情况下,激光冲击后产生的微凹坑最大深度分别为2.17、3.54、4.67、6.07 µm,材料表面最高硬度较基体分别提高了10.10%、12.58%、13.58%、17.38%,材料表面的最大残余压应力分别为−210、−384、−495、−508 MPa。观察微观组织发现,激光冲击后塑性变形区的板条马氏体长度和宽度较基体材料更小,且分布更加均匀。激光冲击强化回转支承用钢42CrMo后,会在材料表面产生微米级的凹坑,并在材料表面和一定深度方向上产生残余压应力。在一定参数范围内,凹坑最大深度、材料表面硬度和最大残余压应力均随激光能量的增大而增大。回转支承用钢42CrMo的激光冲击强化机理是板条状回火马氏体的细化。

激光冲击强化;42CrMo;表面形貌;表面硬度;微观组织;残余应力

回转支承是能使两个结构部件相对转动的机械元件,广泛应用于运输设备(起重机、转台等)、风力发电装置、军用雷达等机械行业。市场上广泛使用的回转支承滚圈材料是42CrMo或50Mn,滚动体材料是GCCr15[1]。回转支承在运行过程中同时承受径向力、轴向力和倾翻力矩[2],一旦发生故障或者失效,会造成巨大的经济损失,甚至是人身事故,实践表明回转支承的主要失效形式是滚道磨损和断齿。为了改善回转支承的性能和寿命,目前采用的主要方法是:一是适当调整回转支承的几何参数[3],如适当降低滚道曲率半径与球径,调整齿侧间隙,改变滚动体形状等;二是改良回转支承的热处理工艺,如对内圈、外圈滚道和传动齿轮进行淬火处理等。但普通热处理方法存在着工艺控制较为复杂、滚道淬火须留有工艺软带等问题[4-5]。

激光冲击强化技术是近年来快速发展的表面强化技术,通过强激光在工件表面诱导产生冲击波,使表层材料发生塑性变形而改性,并留有一定深度的残余压应力,由此提高工件的表面硬度、耐磨性、抗腐蚀性和使用寿命[6]。目前,国内外学者对激光冲击强化技术在铝合金[7-8]、钢铁[9]、镍基高温合金[10]和陶瓷[11]等不同工件材料上的应用开展了多种仿真与试验研究。在钢铁材料方面,杨灏等[12]通过对FV520B叶片钢进行激光冲击处理发现,处理后的表面会发生凹陷,但表面硬度和疲劳寿命均有所提高。陆金花 等[13]研究发现激光冲击强化可以改善45钢—40Cr钢焊接接头的表面性能,改善的机理是焊缝区原有的马氏体组织在冲击波的作用下分解为细小的马氏体组织。王建杰等[14]对激光冲击强化H13热作模具钢的残余应力分布进行了数值分析与试验研究,结果表明激光冲击后,材料表面产生了残余压应力,数值分析的结果与试验结果有很好的一致性。但系统性研究不同激光能量下,圆形光斑单点冲击对回转支承用钢42CrMo表面性能的影响鲜有报道。

为此,本文开展了回转支承用钢42CrMo激光冲击试验,对激光冲击后材料表面形貌、表面硬度和微观组织变化进行了研究,并通过仿真软件ABAQUS对激光冲击后材料表面和深度方向的残余应力场进行了三维数值模拟,为进一步研究激光冲击强化技术在回转支承上的应用提供理论参考和试验依据。

1 试验研究

1.1 试验材料

试验所用42CrMo钢的化学成分见表1。为了使激光冲击试验与实际情况一致,采用高压真空(2~ 10 MPa)氮气淬火,抽真空充氮气回火对42CrMo钢进行热处理,回火温度为200 ℃。用线切割的方法将热处理后的42CrMo钢制成20 mm×20 mm×5 mm的试样,共分4组,用砂纸进行打磨去除毛刺,并用抛光机对冲击表面进行抛光,用丙酮将表面洗净并烘干。

表1 42CrMo钢的化学成分及含量

Tab.1 Chemical composition and content of 42CrMo steel wt%

1.2 试验方法

回转支承用钢42CrMo的激光冲击强化试验原理如图1所示。为了更好地吸收激光能量,防止工件材料表面被灼伤,将100 µm的黑胶带作为吸收层涂覆在试样表面,2 mm的流水作为约束层。激光器的脉冲宽度为8 ns,波长为1064 nm,光斑直径为3 mm,激光能量分别取2、3、4、5 J。

采用上海曼戈斐光学技术有限公司的OLYMPUS OLS4100激光共聚焦显微镜对冲击后的试样表面进行形貌观察。采用HV-50型维氏硬度计对材料基体和4组冲击试样表面进行硬度测量,设定载荷为10 kg,保压时间为10 s。将激光冲击后的试样进行截面镶样,依次采用400#、600#、800#、1000#、1200#的砂纸进行打磨,并用抛光机抛光。抛光后采用(HF)∶(HNO3)∶(H2O)=1∶3∶7的腐蚀液进行腐蚀,采用JSM-6490LV型扫描电子显微镜观察腐蚀后的微观组织结构。

图1 回转支承用钢42CrMo的激光冲击强化试验原理图

2 试验结果与分析

2.1 表面形貌

激光冲击后会在试样表面产生如图2所示的微凹坑塑性变形,塑性变形从光斑中心位置向外逐渐减小,这与激光能量在空间的高斯分布特性相一致。不同激光能量下的微凹坑截面形貌如图3所示,材料表面塑性变形的程度可以用微凹坑的深度大小进行表征。从图3可以看出,保持斑直径3 mm不变,分别使用2、3、4、5 J的激光对试样表面进行冲击,试样表面冲击产生的微凹坑深度分别为2.17、3.54、4.67、6.07 µm。随着激光能量的增加,激光冲击所产生的微凹坑深度随之增加,表明材料表面的塑性变形程度不断增加。

图2 激光冲击后的微凹坑形貌

图3 不同激光能量下的微凹坑截面形貌

结合图1和激光冲击强化原理可知,当激光辐射到回转支承用钢42CrMo表面的吸收层黑胶带时,黑胶带材料发生剧烈爆炸并产生高压等离子体,等离子体在约束层水的约束作用下产生冲击波,并向回转支承用钢42CrMo材料内部传播,当冲击波的压力超过材料动态屈服极限时,材料发生塑性变形。激光诱导冲击波的峰值压力的计算公式可以表示为[15]:

由公式(4)可知,相同的光斑直径下,激光能量越大,激光功率密度越高,激光诱导产生的冲击波压力越大,激光冲击后材料表面的塑性变形越明显,凹坑深度越大。

2.2 表面硬度

试样经激光冲击强化后,表面硬度的测量方法如图4所示,激光冲击的光斑中心位置为起点,分别向左右两侧每隔0.5 mm测量一次,共9个测量点,表面硬度的测量结果如图5所示。

图4 表面硬度测量示意图

图5 激光冲击后试样表面硬度分布图

从图5可以看出,光斑直径为3 mm的情况下,不同激光能量冲击后,试样表面的硬度分布曲线与表面凹坑形貌一致,也与激光能量在空间的高斯分布相符合。激光能量在2、3、4、5 J情况下,对应的最高硬度分别为665、680、686、709HV,较基体材料的平均硬度604HV分别提高10.10%、12.58%、13.58%、17.38%,试样表面硬度随着激光能量的增加而增加。同时已有研究表明,材料表面显微硬度越高,比磨损率越低,材料的耐磨性越好[17],因此,使用激光冲击强化技术可以有效提高回转支承用钢42CrMo的耐磨性能,进而提高回转支承的使用寿命。

2.3 微观组织

图6 激光冲击试样后的截面微观组织结构

3 残余应力的数值模拟

研究表明,材料经过激光冲击强化后,表面会产生一定深度的残余压应力,残余压应力可以降低金属表面裂纹的应力强度因子,减缓裂纹扩展速率,进而延长金属材料的使用寿命[20]。本文运用仿真软件ABAQUS,采用数值模拟的方法对激光冲击回转支承用钢42CrMo后的残余应力场分布进行了研究。

3.1 有限元模型

在有限元建模过程中,考虑到模型的对称性及计算精度、运算时间的影响,建立如图7所示的1/4计算模型,模型尺寸为10 mm×10 mm×5 mm,加载区域即光斑直径为3 mm,约束条件为底面施加全约束,平面和平面施加对称约束。在有限元网格划分时,加载区域和厚度方向上的单元长度设定为0.1 mm,其他区域的单元长度设定为0.15 mm,网格类型为C3D8R,选择扫掠的方式划分网格,总共得到286 850个单元。

图7 模型示意图

3.2 材料本构模型

Johnson-Cook(JC)模型能够准确定义高应变率下的金属材料,广泛用于激光冲击强化数值模拟。由于激光冲击强化属于冷加工范畴,因此本文采用不考虑温度影响的简化JC模型:

3.3 冲击波加载

为了使仿真模拟与试验条件相一致,取激光能量为2、3、4、5 J进行仿真研究,将所取激光能量分别代入公式(4),得到激光诱导冲击波的峰值压力分别为2.08、2.55、2.94、3.29 GPa。根据已有的研究成果,冲击波压力持续时间为激光脉冲宽度的2~3 倍[23],因此本文取冲击波压力的持续时间为24 ns,模拟时采用的冲击波压力加载曲线如图8所示。同时,考虑到激光能量在空间上呈高斯分布[24],模拟时冲击波压力的空间分布采用高斯分布,如公式(6)所示(加载区域与平面平行):

图8 不同激光能量下的冲击波压力加载曲线

Fig.8 Shock wave pressure loading curve at different laser pulse energies

3.4 数值模拟结果与分析

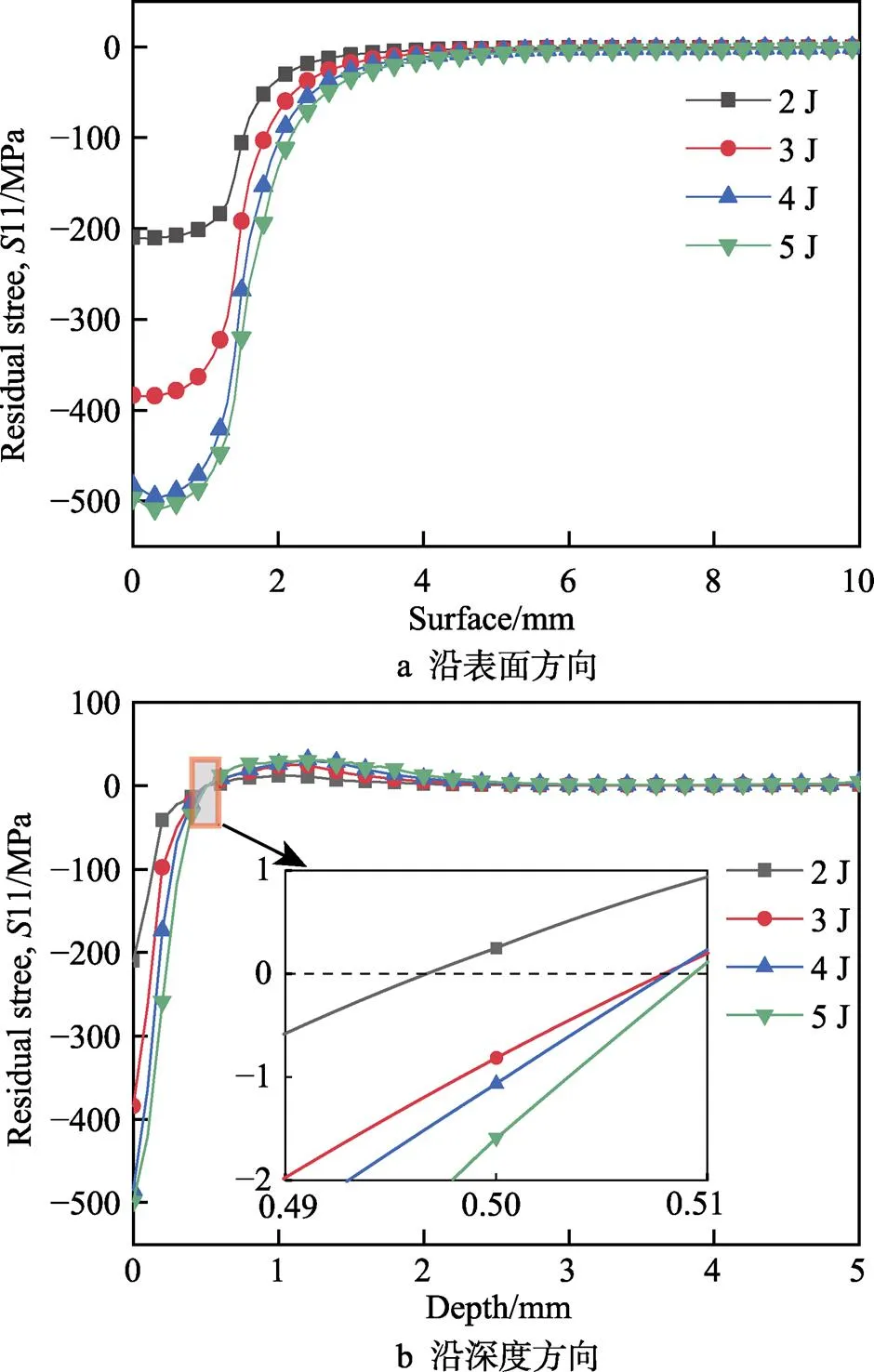

不同激光能量冲击后,回转支承用钢42CrMo材料表面和深度方向的残余应力分布如图9所示。从图9a中可以看出,激光能量在2、3、4、5 J情况下,材料表面的最大残余压应力分别为−210、−384、−495、−508 MPa。随着激光能量的增加,材料表面的残余压应力值和分布范围呈增大趋势,主要原因是激光冲击使材料表面发生了塑性变形,塑性变形的产生会阻碍发生弹性变形的材料恢复到初始位置,进而产生残余压应力。随着激光能量的增加,诱导产生的冲击波压力增大,塑性变形也随之增大,阻碍作用更加明显,残余应力值和范围增大。

图9 不同激光能量下的残余应力分布

从图9b中可以看出,激光能量从2 J增加到5 J时,光斑中心位置的残余压应力深度有所增加,但增加幅度不大,最大残余压应力均出现在材料表面,分别为−210、−384、−483、−496 MPa,但随着深度的增加,残余压应力值逐渐减小,并产生残余拉应力区。其主要原因是材料在深度方向上由塑性压缩变形转变为塑性拉伸变形,导致残余拉应力的产生。同时激光能量越大,在深度方向所形成的残余拉应力也越大。

4 结论

1)激光冲击回转支承用钢42CrMo后,材料表面发生了塑性变形,同时材料表面硬度也有所提高,激光能量从2 J增加到5 J,表面塑性变形和硬度也随之增大。

2)回转支承用钢42CrMo的微观组织中存在大量的板条状回火马氏体,激光冲击后塑性变形区域的马氏体长度和宽度较基体材料更小,且分布更加均匀,材料在塑性变形区域的屈服强度将大大增加,因此回转支承用钢42CrMo激光冲击强化机理是板条状回火马氏体的细化。

3)激光冲击后能够在材料表面和一定深度方向上产生残余压应力,随着激光能量的增加,最大残余压应力值变大。在一定深度范围内,随着深度的增加,残余压应力不断减小,并会产生残余拉应力区。

[1] 顾家祯. 回转支承材料及力学性能研究[D]. 合肥: 合肥工业大学, 2012. GU Jia-zhen. Research on material and mechanical property of slewing bearing[D]. Hefei: Hefei University of Technology, 2012.

[2] DINDAR A, AKKÖK M, ÇALIŞKAN M. Experimental determination and analytical model of friction torque of a double row roller slewing bearing[J]. Journal of tribology, 2017, 139(2): 021503.

[3] 周志明. Wk-10挖掘机回转支承的失效分析及力学性能研究[D]. 鞍山: 辽宁科技大学, 2013. ZHOU Zhi-ming. The failure analysis and the research on mechanical properties of Wk-10 mining excavator slewing bearing[D]. Anshan: University of Science and Technology Liaoning, 2013.

[4] 胡延平, 徐强, 唐华峰, 等. 基于ANSYS的多点式中频感应淬火温度场有限元模拟[J]. 金属热处理, 2015, 40(4): 169-173.HU Yan-ping, XU Qiang, TANG Hua-feng, et al. Temperature field FEM simulation of multi-point medium- frequency induction hardening based on ANSYS[J]. Heat treatment of metals, 2015, 40(4): 169-173.

[5] HE P, LIU R, HONG R, et al. Hardened raceway calculation analysis of a three-row roller slewing bearing[J]. International journal of mechanical sciences, 2018, 137: 133-144.

[6] 吴嘉俊, 赵吉宾, 乔红超, 等. 激光冲击强化技术的应用现状与发展[J]. 光电工程, 2018, 45(2): 170690. WU Jia-jun, ZHAO Ji-bin, QIAO Hong-chao, et al. The application status and development of laser shock processing[J]. Opto-electronic engineering, 2018, 45(2): 170690.

[7] 孙汝剑, 朱颖, 郭伟, 等. 激光冲击强化对TC17表面形貌及残余应力场影响的有限元数值模拟[J]. 塑性工程学报, 2017, 24(1): 187-193. SUN Ru-jian, ZHU Ying, GUO Wei, et al. Effect of laser shock processing on surface morphology and residual stress field of TC17 titanium alloy by FEM method[J]. Journal of plasticity engineering, 2017, 24(1): 187-193.

[8] SALIMIANRIZI A, FOROOZMEHR E, BADROSSAMAY M, et al. Effect of laser shock peening on surface properties and residual stress of Al6061-T6[J]. Optics & lasers in engineering, 2016, 77: 112-117.

[9] 罗开玉, 周阳, 鲁金忠, 等. 激光冲击强化对316L不锈钢熔覆层微观结构和性能的影响[J]. 中国激光, 2017, 44(4): 0402005. LUO Kai-yu, ZHOU Yang, LU Jin-zhong, et al. Influence of laser shock peening on microstructure and property of cladding layer of 316L stainless steel[J]. Chinese journal of lasers, 2017, 44(4): 0402005.

[10] KATTOURA M, MANNAVA S R, DONG Q, et al. Effect of laser shock peening on residual stress, microstructure and fatigue behavior of ATI 718plus alloy[J]. International journal of fatigue, 2017, 102: 121-134.

[11] SHUKLA P, NATH S, WANG G, et al. Surface property modifications of silicon carbide ceramic following laser shock peening[J]. Journal of the European ceramic society, 2017, 37(9): 3027-3038.

[12] 杨灏, 乔红超, 赵吉宾, 等. 激光冲击强化FV520B叶片钢的表面形貌与疲劳寿命的研究[J]. 激光杂志, 2017, 38(9): 1-4. YANG Hao, QIAO Hong-chao, ZHAO Ji-bin, et al. Research on surface morphology and fatigue life of laser shock peening on the FV520B blade steel[J]. Laser journal, 2017, 38(9): 1-4.

[13] 陆金花, 冯爱新, 陈风国. 激光冲击对45钢-40Cr钢焊接接头组织与性能的影响[J]. 金属热处理, 2017, 42(6): 101-104. LU Jin-hua, FENG Ai-xin, CHEN Feng-guo. Effect of laser shocking on microstructure and properties of 45 steel-40Cr steel welded joint[J]. Heat treatment of metals, 2017, 42(6): 101-104.

[14] 王建杰, 陈立宇, 杨夏明, 等. 激光冲击强化H13热作模具钢的性能分析[J]. 热加工工艺, 2018, 47(10): 119-123. WANG Jian-jie, CHEN Li-yu, YANG Xia-ming, et al. Analysis on performance of laser shock strengthening H13 hot-work die steel[J]. Hot working technology, 2018, 47(10): 119-123.

[15] FABBRO R, FOURNIER J, BALLARD P, et al. Physical study of laser-produced plasma in confined geometry[J]. Journal of applied physics, 1990, 68(2): 775-784.

[16] YE C, CHENG G J. Fatigue performance improvement by dynamic strain aging and dynamic precipitation in warm laser shock peening of AISI 4140 steel[C]//ASME 2010 International Manufacturing Science and Engineering Conference. [s. l.]: American society of mechanical engineers (ASME), 2010.

[17] 张超, 花银群, 帅文文, 等. 激光冲击对WC-Co硬质合金微观结构和残余应力的影响[J]. 表面技术, 2018, 47(4): 230-235. ZHANG Chao, HUA Yin-qun, SHUAI Wen-wen, et al. Effect of laser shot peening on microstructure and residual stress of WC-Co cemented carbide[J]. Surface technology, 2018, 47(4): 230-235.

[18] 朱鹏霄, 李毅, 冯坤, 等. 淬火温度对25CrMnB钢组织与性能影响[J]. 金属热处理, 2018, 43(1): 175-178. ZHU Peng-xiao, LI Yi, FENG Kun, et al. Effect of quenching temperature on microstructure and properties of 25CrMnB steel[J]. Heat treatment of metals, 2018, 43(1): 175-178.

[19] 杨庚蔚. 新型超高强度马氏体钢组织超细化控制技术及机理研究[D]. 昆明: 昆明理工大学, 2013. YANG Geng-wei. Study on controlling the refinement and mechanism of microstructure of a novel ultrahigh strength martensitic steel[D]. Kunming: Kunming University of Science and Technology, 2013.

[20] ZHANG X Q, LI H, YU X L, et al. Investigation on effect of laser shock processing on fatigue crack initiation and its growth in aluminum alloy plate[J]. Materials and design, 2015, 65: 425-431.

[21] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]//Proceedings of the seventh international symposium on ballistics. Hague: [s. n.], 1983: 541-547.

[22] CAO Yun-feng, SHIN Yung-C, WU Ben-xin. A parametric study on overlapping laser shock peening of 4140 steel via modeling and experiments[C]//Proceedings of the ASME international manufacturing science and engineering conference. [s. l.]: ASME three park, 2008.

[23] HONG Xin, WANG Sheng-bo, GUO Da-hao, et al. Confining medium and absorptive overlay: their effects on a laser-induced shock wave[J]. Optics & lasers in engineering, 1998, 29(6): 447-455.

[24] 孙博宇, 乔红超, 赵吉宾, 等. 高斯模激光冲击钛合金薄壁件应力场的演变机制[J]. 中国激光, 2018, 45(5): 0502005.SUN Bo-yu, QIAO Hong-chao, ZHAO Ji-bin, et al. Evolution mechanism of residual stress field in gaussian laser shocking of titanium alloy thin-wall workpieces[J]. Chinese journal of lasers, 2018, 45(5): 0502005.

Effect of Laser Shock Peening on Surface Performance of Slewing Bearing Steel 42CrMo

,

(Anhui University of Technology, Maanshan 243032, China)

The work aims to study effect of laser shock peening on the surface morphology, surface hardness, microstructure and residual stress of slewing bearing steel 42CrMo and further provide guidance for the application of laser shock peening technology in slewing bearing in the future. Laser shock treatment was applied to slewing bearing steel 42CrMo sample with high-power short-pulse intense laser beam. Then, the surface morphology was observed by confocal microscope. The surface hardness of the samples before and after shock was measured by vickers hardness tester. Cross section microstructure was observed by scanning electron microscope. Finally, the simulation software ABAQUS was used to simulate the residual stress field after laser shock. In the case of spot diameter of 3 mm, the pulse width of 8 ns, and the laser energy of 2, 3, 4 and 5 J, the maximum depth of micro-pit after laser shock was 2.17, 3.54, 4.67 and 6.07 µm, the maximum hardness of material surface was increased by 10.10%, 12.58%, 13.58% and 17.38% respectively and the maximum residual compressive stress of material surface was −210, −384, −495 and −508 MPa respectively. Microstructure observation results showed that the length and width of lath martensite in plastic deformation layer after laser shock peening were smaller and more uniform than those in base material. After laser shock peening, micro-pit is produced on the surface of slewing bearing steel 42CrMo, and the residual compressive stress is produced on the surface and in a certain depth direction of the material. Within a range of parameters, the maximum depth, surface hardness and maximum residual compressive stress increase as the laser energy increases. The mechanism of laser shock peening to slewing bearing steel 42CrMo is the refinement of lath tempered martensite.

laser shock peening; 42CrMo; surface morphology; surface hardness; microstructure; residual stress

2018-09-14;

2018-12-10

CHEN Bin (1990—), Male, Ph. D. candidate, Research focus: laser shock peening.

Supported by the National Natural Science Foundation of China (51675002, 51175002) and the Youth Foundation of Anhui University of Technology (QZ201518)

ZHANG Xing-quan (1970—), Male, Doctor, Professor, Research focus: laser processing. E-mail: zhxq@ahut.edu.cn

张兴权(1970—),男,博士,教授,主要研究方向为激光加工工艺。邮箱:zhxq@ahut.edu.cn

TG142.4;TN249

A

1001-3660(2019)02-0062-07

10.16490/j.cnki.issn.1001-3660.2019.02.009

2018-09-14;

2018-12-10

国家自然科学基金(51675002,51175002);安徽工业大学校青年教师科研基金(QZ201518)

陈彬(1990—),男,博士研究生,主要研究方向为激光冲击强化。