双源共蒸技术制备MgF2/ZnS复合薄膜的特性

2019-02-26徐均琪师云云李候俊苏俊宏

徐均琪,师云云,李候俊,苏俊宏

双源共蒸技术制备MgF2/ZnS复合薄膜的特性

徐均琪,师云云,李候俊,苏俊宏

(西安工业大学 陕西省薄膜技术与光学检测重点实验室,西安 710021)

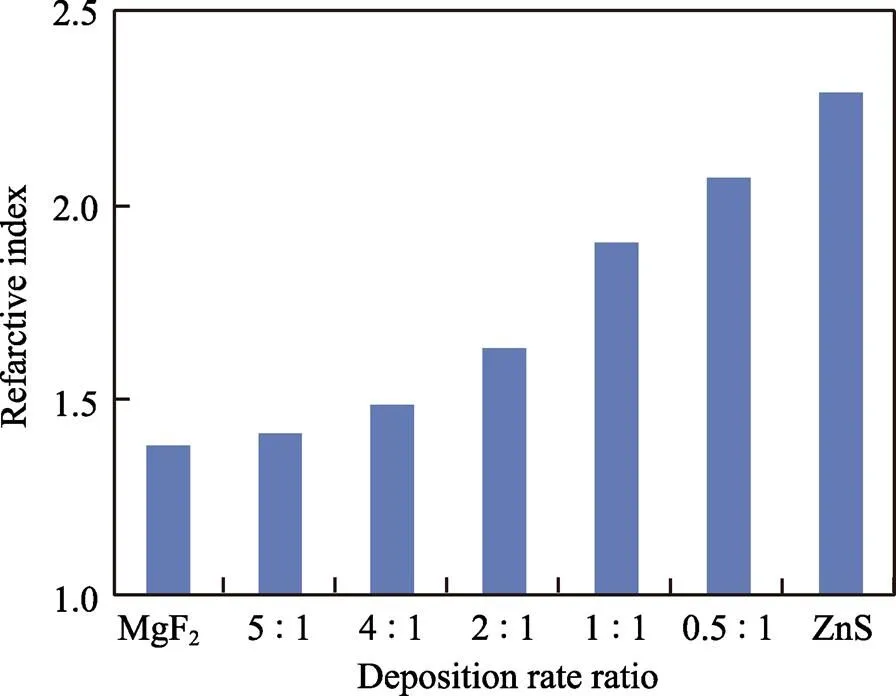

以MgF2和ZnS为单组分制备MgF2/ZnS复合薄膜,研究复合薄膜的光学性能,以获取任意折射率薄膜材料,并优化高损伤阈值激光薄膜的制备工艺。基于光电极值膜厚监控原理,采用电子束热蒸发和电阻热蒸发技术制备了复合薄膜,测量了复合薄膜的折射率、消光系数和透射率光谱,并对其激光损伤特性进行了研究。在所研究的工艺参数范围内,当MgF2和ZnS的沉积速率比为5∶1、4∶1、2∶1、1∶1和0.5∶1时,所制备复合薄膜的折射率分别为1.4227、1.4932、1.6318、1.9044和2.0762(波长550 nm)。复合薄膜的折射率符合正常色散,当沉积速率选取合适,可以获得介于两种组分薄膜材料之间的任意折射率。对激光损伤性能测试的结果显示,不同沉积速率比率下制备的复合薄膜的激光损伤阈值可能介于两种单组分薄膜之间,也可能高于每种单组分薄膜的激光损伤阈值,其激光损伤阈值最高比单组分MgF2薄膜高28.6%,比单组分ZnS薄膜高96.4%。采用光电极值法监控膜厚,可根据不同蒸发源的蒸发特性,获得介于单组分膜料折射率之间的任意折射率材料,双源共蒸技术获取中间折射率是可行的。采用双源共蒸技术制备的复合薄膜,可改善单组分膜层的缺陷,获得高于单组分薄膜激光损伤阈值的材料。

复合薄膜;折射率;消光系数;激光损伤阈值;热蒸发;双源共蒸

众所周知,探测感知系统中要用到大量的光学元件,而这些光学元件表面都要制备薄膜以实现特定的光学性能,如减小反射损失、实现滤光性能等。一般来说,镀膜前采用计算机优化膜系结构时,得到的最佳折射率和厚度往往是任意的,这种任意折射率材料在自然界中常常不存在。虽然采用多层膜等效技术可以在一定波长范围内替代任意折射率材料,但这极大增加了镀膜工艺的复杂程度,难以满足实际生产的需要[1]。为了得到任意折射率材料,或者获取更加优良的薄膜特性,行之有效的方法是对多组分膜料进行混合或合成制备出多组分复合膜,在此方面,国内外研究者已经开展了相关工作[2-5]。然而,不同的制备技术和沉积条件下,即使单组分薄膜也常常具有不同的光学常数,而对于复合薄膜来说,这种差异则更大。因此,有必要对不同组分复合薄膜的制备工艺和光学特性进行深入研究。

众多研究结果已证实,复合薄膜往往具有单组分薄膜所不具有的特性。赵妙等人[6-7]利用双电子束蒸发源制备了Si/SiO2复合膜,所获得的复合薄膜的折射率甚至比单纯Si膜的折射率更高,膜层更加致密,并认为这是因为双源技术使得成膜初期的成核几率大为提高,填充了膜层中的孔隙,粒子的堆集密度也提高了,不仅膜层致密均匀,而且折射率变得可控。宁晓阳等人[8-9]也发现采用单源混蒸技术蒸发不同比例的SiO2和TiO2混合材料时,由于两种材料蒸发特性的差异较大,无法获取预期变折射率的薄膜;而采用双源共蒸技术以一定的沉积速率比同时蒸发SiO2和TiO2两种薄膜材料时,在保持两种材料沉积速率稳定的条件下,可以实现按比例蒸发,获得折射率均匀的变折射率薄膜。为了在一定程度上克服单组分薄膜各自的缺陷,达到或实现特定的应用目的,Gayen等人[10]采用共同蒸发铟和磷,在玻璃和硅衬底上成功地制备出多晶磷化铟复合薄膜。测试结果表明,薄膜的性能得到很大改善。Juhong Oh等人[11]则发现,其制备的Al2O3/ZrO2复合薄膜比Al2O3或者ZrO2薄膜具有更好的渗透阻隔性能。

另一方面,常见的增透膜、高反膜,以及各种滤光片都是由多种单组分薄膜材料(如TiO2、SiO2、HfO2等高低折射率材料)交替制备的多层薄膜,当其应用于大功率、高能量激光系统中时,经常会发生损伤,无法满足实际需要,这其中很大一部分是源于氧化物薄膜较高的内应力。薄膜的应力,已经成为影响其激光损伤阈值大小的重要因素之一[12-14]。由于材料种类不同,制备方法相异,所得到的薄膜往往表现出不同的应力状态,如有的薄膜表现为压应力,有的表现为张应力[15-16]。如果能够根据薄膜的不同特点,采用不同的材料进行组合,就可能获得新的功能特性,如极小的应力、更低的热胀系数,从而提高薄膜的激光损伤阈值。Qiao等人[17]通过对Ta2O5/SiO2复合单层薄膜的研究证实,通过增加SiO2组分的含量,可以提高复合薄膜的激光损伤阈值,并认为这是由SiO2薄膜的热力学和机械性能决定的。

基于以上考虑,本文在研究MgF2和ZnS单组分薄膜沉积速率的基础上,采用电阻蒸发与电子束热蒸发同时沉积两种组分以制备复合薄膜,旨在改善单一膜层应力高、激光损伤阈值低、光学常数难以满足实际需要、折射率不连续等问题,为激光薄膜的工艺优化提供参考。

1 实验及原理

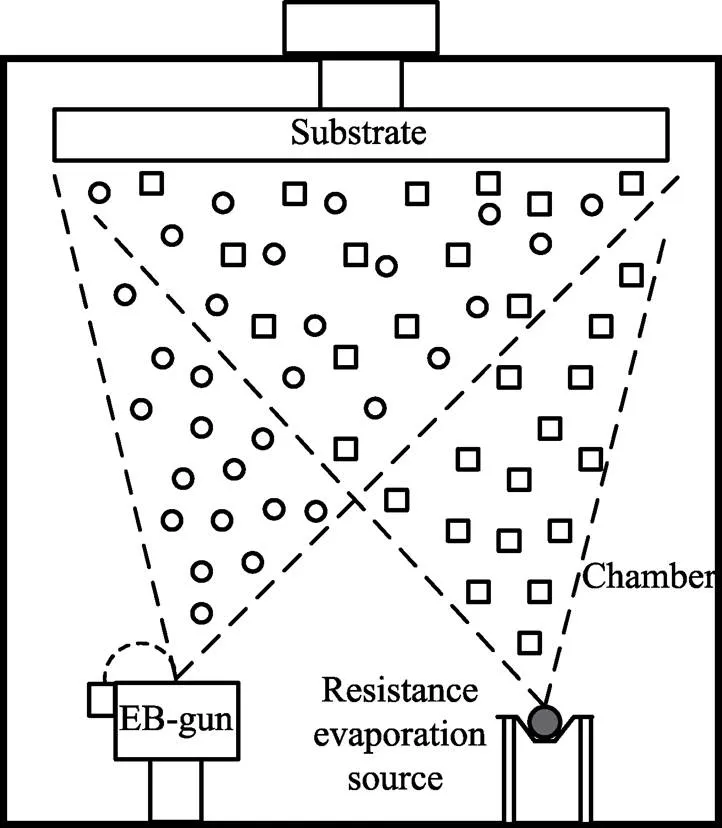

在薄膜沉积过程中,采用两个蒸发源同时蒸镀两种膜料,从而在基片表面获得复合(或混合)薄膜。镀膜设备是南光ZZS500-2/G型箱式真空镀膜机,该设备配有一对电阻加热蒸发源和一只电子枪蒸发源,其实验原理如图1所示。由于ZnS膜料为升华型材料,根据前期的实验结果,用电子枪蒸发时,其沉积速率非常快,不利于实验参数的精确控制。在实际镀膜操作过程中,阻蒸时薄膜的沉积过程更加易于控制。因此,ZnS采用电阻蒸发源,MgF2采用电子枪蒸发源,当两种蒸发源同时工作时,可在基片表面获得MgF2/ZnS复合薄膜。

图1 实验原理图

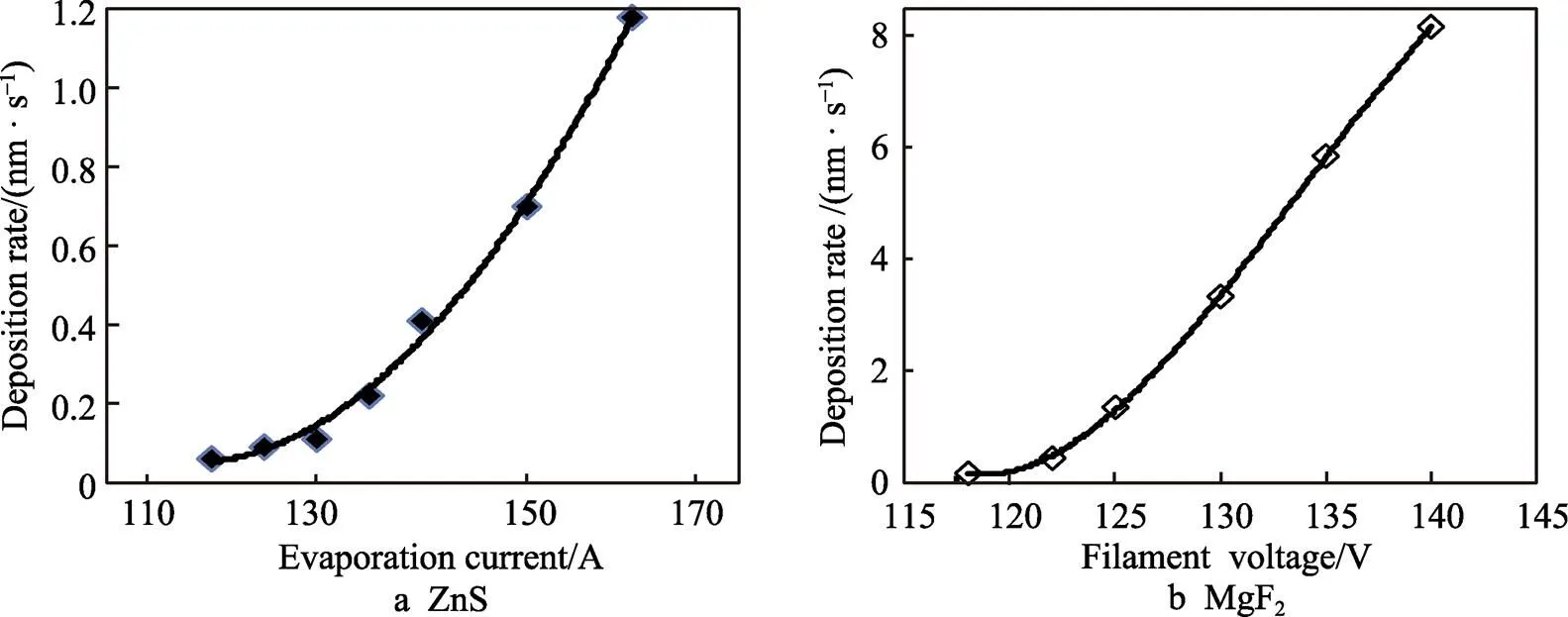

为了调控复合薄膜的折射率,需要进行组分比的确定,并依此来设置镀膜机的控制参数。假设所制备薄膜的密度与块体材料相同,则一定时间内,沉积在基片表面两种高低折射率材料的摩尔数分别为:

于是可以得到:

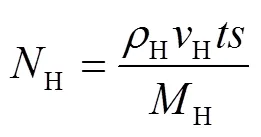

实验选用两种基底材料,分别为K9玻璃和单面抛光的硅片。镀膜材料为北京优美科巨玻公司生产的MgF2和ZnS膜料,纯度99.99%。镀膜前,先将待镀膜零件用3∶1的醇醚混合液擦拭干净,待晾干后装入真空室基片架,再关闭真空室门抽真空。当本底真空度达到3×10‒3Pa,且基片温度达到180 ℃时,打开电阻蒸发源,调节阻蒸电流大小获得ZnS薄膜所需要的沉积速率。接着打开电子枪蒸发源,调节电子枪灯丝电压大小,获得MgF2薄膜所需要的沉积速率。待两个蒸发源工作稳定后,同时打开两个蒸发源上的挡板开始沉积薄膜。整个镀膜过程中未使用离子源,由于制备的不是氧化物材料,也无需充入氧气。采用光电极值法监控薄膜的厚度,监控波长为550 nm,薄膜的光学厚度控制在1100 nm左右。根据前期实验及设备的工作状态,确定了两种材料的制备工艺如表1所示。镀完后,采用J. A. Woollam公司的M-2000UI型椭偏仪对薄膜的光学常数进行测量。每组样品的工艺参数,除了蒸发速率比不同,其他均严格保持一致。采用日立U-3501型分光光度计对样品的透射率光谱进行了测量。

表1 工艺条件及沉积参数

Tab.1 Technological conditions and deposition parameters

2 结果与分析

2.1 蒸发源参数对薄膜沉积速率的影响

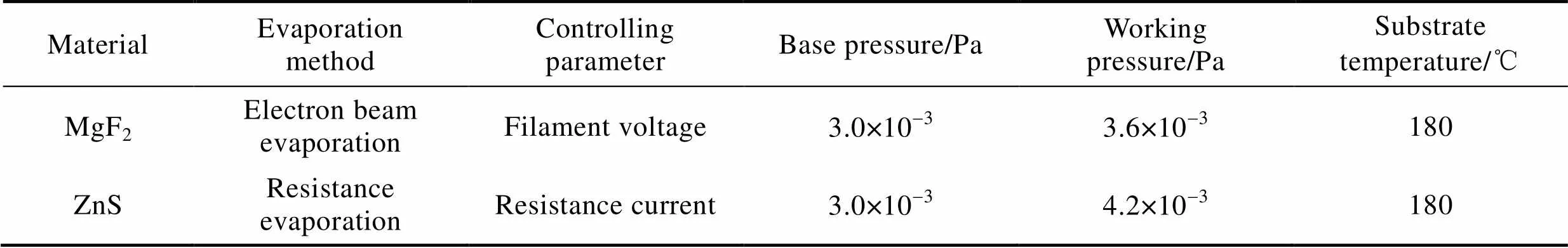

为了获得所需折射率的膜层,需要控制共蒸时ZnS和MgF2两种膜料的组分比,其核心就是要控制两种材料的沉积速率比。常规的方法是通过两套石英晶振膜厚控制仪分别控制两种材料的沉积速率,本文根据设备的实际配置,采用一套光电极值膜厚仪就实现了膜厚的控制。首先,在其他沉积条件不变的情况下,分别通过改变阻蒸电流和电子枪灯丝电压,制备了单组分ZnS和MgF2薄膜样品,采用椭偏仪对其厚度进行测量,根据实测的薄膜厚度,可计算出薄膜在不同工艺下的沉积速率,从而获得阻蒸电流/电子枪灯丝电压与沉积速率的关系,两种单组分材料沉积速率的关系如图2所示。

图2 制备参数与薄膜沉积速率的关系

从图中可以看出,两种材料的沉积速率均随着阻蒸电流或灯丝电压的增加出现增长的趋势,而且MgF2的沉积速率比ZnS的沉积速率整体偏高,MgF2的沉积速率随灯丝电压的变化非常敏感,这是由本身工艺条件决定的。一般来说,制备多层介质膜时,ZnS的沉积速率通常控制在0.5~1 nm/s之间,MgF2的沉积速率控制在2~5 nm/s之间。如果按照这样的沉积速率范围,将无法获得MgF2/ZnS组分比小于1∶1的复合膜。因此进行单组分实验时,改变阻蒸电流,使ZnS的沉积速率控制在0.06~1.18 nm/s之间,改变电子枪灯丝电压,使MgF2的沉积速率控制在0.18~ 8.16 nm/s之间。在此区间,就可方便地选取两种材料的沉积速率比,获得各种组分的复合膜。通过反复调整,当MgF2的沉积速率为0.45 nm/s,可以与阻蒸ZnS时的沉积速率在0.41~0.70 nm/s之间实现曲线的交汇。因此可设定MgF2的沉积速率为0.45 nm/s不变,通过图2a,就能确定不同复合组分比对应的ZnS的沉积速率以及相应的控制参数。

2.2 MgF2/ZnS复合薄膜的光学特性

为明确不同折射率复合薄膜的特性,选用MgF2和ZnS的沉积速率比分别为5∶1、4∶1、2∶1、1∶1和0.5∶1。之所以较多选用高含量的MgF2进行复合,是因为自然界中存在的高折射率材料(HfO2、TiO2、ZnS、ZrO2等)的折射率都在1.9以上,但折射率在1.4~1.9之间的材料却不多[18],MgF2组分含量的增多可以弥补这一区域的材料。根据上述的比例,结合单组分膜料沉积速率与工艺参数的关系,采用双源共蒸技术,在镀膜机上完成了样品的制备。众所周知,在本文的工艺条件下,MgF2和ZnS并不能形成新的化合物,两种材料只是简单的物理混合。同时,热蒸发制备的薄膜是典型的非晶结构,不形成新的化学键。

利用椭偏拟合测试可以得到复合薄膜折射率和消光系数的变化趋势,如图3所示。可以看到,除紫外区,所有样品的折射率和消光系数均随着波长的增大呈现出下降趋势,说明复合薄膜的色散情况仍然符合正常色散,折射率下降趋势较为平缓,说明MgF2/ZnS复合薄膜的折射率在此波段内均匀稳定,色散不大。同时,随着ZnS含量的增加,复合薄膜的折射率越来越高,当MgF2和ZnS的沉积速率比为5∶1、4∶1、2∶1、1∶1和0.5∶1时,所制备复合薄膜的折射率分别为1.4227、1.4932、1.6318、1.9044和2.0762(波长550 nm),对应薄膜的厚度分别为372.3、357.5、355、348.9、356.1 nm。其折射率介于单组分MgF2的1.3855和ZnS薄膜的2.29之间(波长550 nm),如图4所示。实验证明,通过改变沉积速率比例来获取介于两个单组分薄膜之间的折射率这一方法是可行且有效的。单组分MgF2薄膜的吸收较小,但单组分ZnS薄膜的吸收较大,因此复合薄膜的消光系数随着ZnS含量的增加出现略微增加的趋势(图3b),但总体来看,复合薄膜的消光系数并不大,不会对其光学性能产生太大的影响。

图3 不同沉积速率比制备的复合薄膜的折射率和消光系数

图4 沉积参数与复合薄膜折射率(波长550 nm)的关系

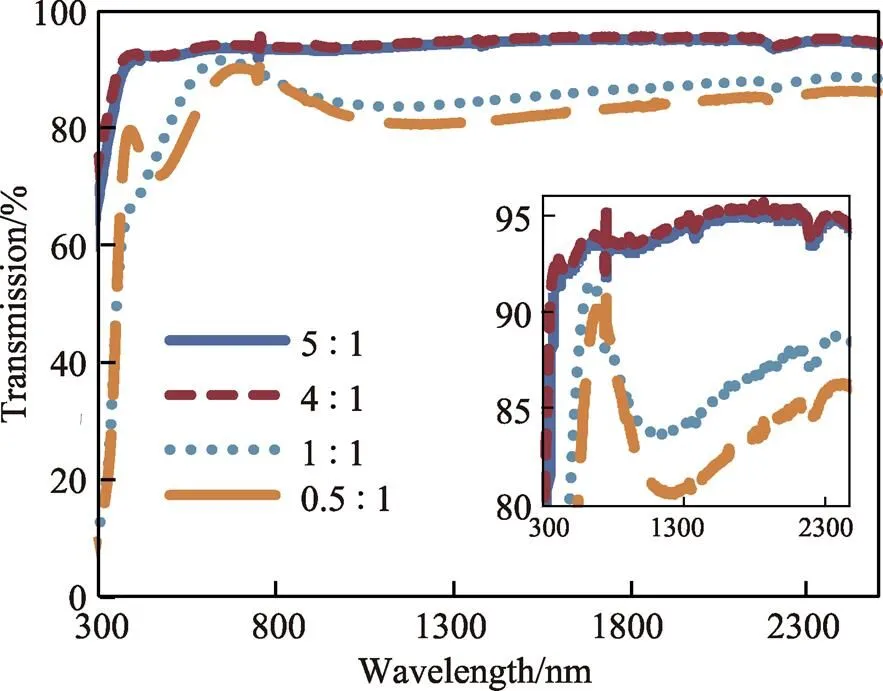

图5是实际测试的玻璃基底上MgF2/ZnS复合薄膜的透射率曲线。可以看到,薄膜在可见和近红外区表现出良好的透明性。其中,MgF2/ZnS沉积速率比为5∶1和4∶1时在玻璃基底上沉积的薄膜透射率普遍较高,这是因为在此比例下,所制备薄膜的折射率较低,见图3,其折射率分别为1.4227和1.4932(波长550 nm)。当薄膜的折射率低于基底时(K9玻璃折射率为1.5163),呈现出良好的增透作用。MgF2/ZnS沉积速率比为1∶1和0.5∶1时,在玻璃基底上沉积的薄膜透射率普遍较低,这是因为该复合薄膜的折射率较高,呈现出较强的反射作用。在这种情况下,对应透射率峰值的波长为虚设层,可以看到其峰值透射率均在90%以上,接近基底的透射率,说明复合薄膜的吸收确实极小,可以忽略不计。

图5 复合薄膜的透过率光谱

2.3 MgF2/ZnS复合薄膜的激光损伤特性

激光损伤阈值是评价薄膜性能优良的重要依据之一,很多情况下,薄膜在强激光下的破损源于其较大的内应力。光学薄膜基本上都是高低折射率两种材料交替镀制的多层膜,因此,常常选取两种不同应力特性的材料进行匹配,从而可降低整个薄膜体系的应力。由于MgF2薄膜通常表现为张应力,ZnS薄膜则大多表现为压应力,因此在实际镀膜中经常选用这两种材料制备多层薄膜。基于上述思路,复合薄膜的应力可能小于单组分薄膜,比单组分薄膜具有更加优良的激光防护特性,但遗憾的是,对多种材料构成的复合薄膜(非高低折射率交替制备的多层膜)激光损伤特性的研究并不多。本文对不同沉积速率比制备的MgF2/ZnS复合薄膜样品的激光损伤特性进行了多次测量,其均值如图6所示。由该柱状图可以明显看出,单组分ZnS和MgF2薄膜的激光损伤阈值分别为5.5 J/cm2和的8.4 J/cm2(激光波长1064 nm,脉宽10 ns)。相比于单组分薄膜,MgF2/ZnS复合薄膜的激光损伤阈值均高于ZnS薄膜,但有的低于MgF2薄膜,也有的高于MgF2薄膜。沉积速率比在2∶1时,复合薄膜的激光损伤阈值高于任何一种单组分薄膜,达到了10.8 J/cm2,比单组分MgF2薄膜损伤阈值高28.6%,比单组分ZnS薄膜的损伤阈值高96.4%。由此可见,只要沉积速率比例选取合适,复合薄膜的激光损伤阈值可以高于任何一种单组分薄膜材料,这一结果为提高光学薄膜在激光系统中的应用提供了一条新思路。

图6 不同沉积速率比制备的复合薄膜的激光损伤阈值

为了进一步证实上述结果,研究中用远高于其损伤阈值的激光能量作用于薄膜表面,使薄膜表面发生损伤。图7为复合薄膜在100 mJ激光能量作用下的损伤形貌。由图中明显可以看出,在同一能量激光作用下,沉积速率比在2∶1时制备的复合薄膜在强激光下的损伤斑较小。由于所有的薄膜在100 mJ的能量辐照下都出现了损伤,损伤光斑面积越小,对应样品的激光损伤阈值越高。以上证实了沉积速率比为2∶1时制备的薄膜损伤阈值较高,这与图6所得的结果一致。图7中还可以看到,当MgF2的含量较高时,薄膜的破损区并非均匀一致,而是出现多圈明显的分区边界,而ZnS含量较高时,薄膜破损区内破损情况均匀一致,可见较高的MgF2含量,造成薄膜内部的应力较大。但ZnS含量过高时,复合薄膜的损伤阈值可能会降低,因此要综合考虑。

图7 不同MgF2/ZnS沉积速率比制备的复合薄膜的激光损伤形貌

3 结论

通过合理调整各组分的配比,可以调控复合薄膜的折射率,还可获得优于单组分特性的膜层。本文根据常见的介质薄膜材料物化性质的不同,从中选取应力状态相反、折射率差值较大的两种高低折射率膜料,采用双源共蒸技术,通过控制其不同工艺条件下对应的沉积速率,从而制备出不同沉积速率比的复合薄膜,研究结果表明:

1)当MgF2和ZnS的沉积速率比为5∶1、4∶1、2∶1、1∶1和0.5∶1时,所制备复合薄膜的折射率分别为1.4227、1.4932、1.6318、1.9044和2.0762(波长550 nm)。沉积速率比例选取合适,就可以获得介于MgF2和ZnS之间的任意折射率。

2)在MgF2/ZnS不同沉积速率比下制备的复合薄膜,其激光损伤阈值均高于ZnS薄膜的激光损伤阈值,可能高于也可能低于MgF2的激光损伤阈值。当MgF2/ZnS沉积速率比在2∶1时,复合薄膜的激光损伤阈值高于两种单组分薄膜的激光损伤阈值,达到了10.8 J/cm2,比单组分MgF2薄膜损伤阈值高28.6%,比单组分ZnS薄膜的损伤阈值高96.4%。因此通过合理调控沉积速率,所制备复合薄膜的激光损伤阈值可高于任何一种单组分薄膜。这一结果为高损伤阈值激光薄膜的制备提供了思路。

[1] 申振峰. 特定折射率材料及光学薄膜制备[J]. 中国光学, 2013, 6(6): 900-904. SHEN Zhen-feng. Preparation of specific refractive index material and optical thin films[J]. Chinese optics, 2013, 6(6): 900-904.

[2] SAMAR D, TAREK B N, SOUAD A, et al. Synthesis and characterization of zinc-tin-mixed oxides thin films[J]. Superlattices and microstructures, 2018, 123: 129-137.

[3] AMROUN M N, KHADRAOUI M, MILOUA R, et al. Investigation on the structural, optical and electrical properties of mixed SnS2-CdS thin films[J]. Optik, 2017, 131: 152-164.

[4] HUANG L, JIN Q, QU X, et al. Effect on optical properties and electrical performances of antireflective coating with gradient refractive index based on p-type amorphous SiOthin films[J]. Surface and coatings technology, 2017, 320: 82-85.

[5] ANA I G, YOLANDA C, ALICIA D, et al. Synthesis and characterization of erbium-doped SiO2-TiO2thin films prepared by sol-gel and dip-coating techniques onto commercial glass substrates as a route for obtaining active gradient-index materials[J]. Thin solid films, 2015, 583: 115-121.

[6] 赵妙, 谭满清, 周代兵, 等. 双源电子束蒸发提高光学薄膜致密性的工艺研究[J]. 光电子激光, 2007, 18(1): 40-42. ZHAO Miao, TAN Man-qing, ZHOU Dai-bing, et al. Study of the compact in Si/SiO2optical thin film by double source electron beam evaporation technology[J]. Journal of optoelectronics laser, 2007, 18(1): 40-42.

[7] 赵妙, 谭满清, 周代兵, 等. 双源电子束蒸发制备Si/SiO2光学薄膜的工艺[J]. 半导体学报, 2006, 27(9): 1586-1589. ZHAO Miao, TAN Man-qing, ZHOU Dai-bing, et al. Preparation of Si/SiO2optical thin film by double source electron beam evaporation technology[J]. Chinese journal of semiconductors, 2006, 27(9): 1586-1589.

[8] 宁晓阳. 用于激光防护的梯度折射率薄膜技术研究[D]. 西安: 西安工业大学, 2012. NING Xiao-yang. Research of the gradient refractive index thin films for laser protection[D]. Xi’an: Xi’an Technological University, 2012.

[9] 宁晓阳, 杭凌侠, 郭峰, 等. SiO2/TiO2变折射率光学薄膜制造技术研究[J]. 表面技术, 2011, 40(6): 58-61, 77. NING Xiao-yang, HANG Ling-xia, GUO Feng, et al. Research the deposition of SiO2/TiO2nonlinear refractive index optical thin films[J]. Surface technology, 2011, 40(6): 58-61, 77.

[10] GAYEN R N, HUSSAIN S, BHAR R. Synthesis and characterization of indium phosphide films prepared by co-evaporation technique[J]. Microelectronics journal, 2012, 86(9): 1240-1247.

[11] OH J H, SHIN S, PARK J. Characteristics of Al2O3/ZrO2laminated films deposited by ozone-based atomic layer deposition for organic device encapsulation[J]. Thin solid films, 2016, 599(29): 119-124.

[12] CHEN G B, BI J. Study on melting and thermal-stress damage thresholds of silicon induced by long pulsed laser at 0.532, 1.064 and 10.6 μm[J]. Optik, 2017, 131: 917-924.

[13] JIANG Y, XIANG X, LIU C M, et al. Effect of residual stress on laser-induced damage characterization of mitigated damage sites in fused silica[J]. Journal of non- crystalline solids, 2015, 410: 88-95.

[14] 刘红婕, 黄进, 王凤蕊, 等. 熔石英表面热致应力对激光损伤行为影响的研究[J]. 物理学报, 2010, 59(2): 1308-1313. LIU Hong-Jie, HUANG Jin, WANG Feng-rui, et al. Effect of thermal stresses on fused silica surface on the laser induced damage[J]. Acta physica sinica, 2010, 59(2): 1308-1313.

[15] JESSE A, PAUL F. Compressive stress in nano-crystalline titanium dioxide films by aerosol deposition[J]. Surface and coatings technology, 2018, 350: 542-549.

[16] SUN X, KEATING A, PARISH G P. Stress control of porous silicon films for microelectromechanical systems[J]. Microporous and mesoporous materials, 2015, 218: 88- 94.

[17] QIAO Zhao, PU Yun-ti, LIU Hao, et al. Residual stress and laser-induced damage of ion-beam sputtered Ta2O5/ SiO2mixture coatings[J]. Thin solid films, 2015, 592: 221-224.

[18] 沈自才, 王英剑, 范正修, 等. 共蒸法制备非均匀膜的速率控制分析[J]. 光学学报, 2005, 25(4): 561-566. SHEN Zi-cai, WANG Ying-jian, FAN Zheng-xiu, et al. Analysis of deposition rate of inhomogeneous coatings prepared by co-evaporation[J]. Acta optica sinica, 2005, 25(4): 561-566.

Properties of MgF2/ZnS Composite Films Prepared by Dual-source Co-evaporation Technology

,,,

(Shaanxi Province Thin Films Technology and Optical Test Open Key Laboratory, Xi’an Technological University, Xi’an 710021, China)

The work aims to prepare MgF2/ZnS composite films by MgF2and ZnS single-component materials and study the properties of the composite films in order to obtain films with arbitrary refractive index and to optimize the preparation method of films with high laser-induced damage threshold. Based on film thickness monitoring principle by optoelectronic extremum method, composite films were prepared by thermal evaporation of electron beam and resistance. The refractive index, extinction coefficient and transmittance spectrum of the composite films were investigated, and the laser damage characteristics were studied. Within the range of experiment parameters, when the deposition rate ratio of MgF2/ZnS was 5∶1, 4∶1, 2∶1, 1∶1 and 0.5∶1, the refractive index of the composite films was 1.4227, 1.4932, 1.6318, 1.9044 and 1.9044 (at the wavelength of 550 nm) respectively. The refractive index of the composite film accorded with the normal dispersion. When the deposition rate was selected reasonably, the material with arbitrary refractive index between two composite components could be obtained. The results of laser damage test showed that the laser damage threshold of the composite films prepared at different deposition rates might be between that of two kinds of single component films, or higher than that of any single component film. The maximum laser-induced damage threshold was 28.6% higher than that of MgF2single-component films, and 96.4% higher than that of ZnS single-component. It is available to obtain the materials with arbitrary refractive index between the refractive index of one-component film materials based on the evaporation characteristics of different evaporation sources with the film thickness monitoring by optoelectronic extreme value method. It is feasible to obtain intermediate refractive index by dual-source co-evaporation technique. The shortage of single component film can be improved through the composite film prepared by dual-source co-evaporation technique so that the film with higher laser-induced damage threshold than that of single component film can be obtained.

composite films; refractive index; extinction coefficient; laser-induced damage threshold; thermal evaporation; dual-source co-evaporation

2018-08-15;

2018-10-12

International Science and Technology Cooperation and Exchange Plan Project of Shaanxi Province (2016KW-036), Research Program of Key Laboratory of Shaanxi Education Department (16JS037), Fundamental Research Program of Natural Science of Shaanxi Science and Technology Department (2016JZ025) and the International Science and Technology Cooperation Program of China (2013DFR70620)

XU Jun-qi (1973—), Male, Doctor, Professor, Research focus: film processing technique. E-mail: jqxu2210@163.com

TG174.4;O484

A

1001-3660(2019)02-0082-07

10.16490/j.cnki.issn.1001-3660.2019.02.012

2018-08-15;

2018-10-12

陕西省国际科技合作与交流计划资助项目(2016KW-036);陕西省教育厅重点实验室科研计划项目(16JS037);陕西省科技厅自然科学基础研究计划(2016JZ025);科技部国际合作资助项目(2013DFR70620)

徐均琪(1973—),男,博士,教授,主要研究方向为薄膜技术。邮箱:jqxu2210@163.com