前驱体对激光熔覆复合溶胶凝胶制备陶瓷涂层的影响

2019-02-26张群莉姚中志周塘姚建华VolodymyrKovalenkoa

张群莉,姚中志,周塘,姚建华,Volodymyr S. Kovalenkoa,2

前驱体对激光熔覆复合溶胶凝胶制备陶瓷涂层的影响

张群莉1,姚中志1,周塘1,姚建华1,Volodymyr S. Kovalenko1a,2

(1.浙江工业大学 a.激光先进制造研究院 b.机械工程学院,杭州 310014; 2.乌克兰国立科技大学 激光技术研究所,乌克兰 基辅 03056)

研究不同前驱体配比下,激光熔覆复合溶胶凝胶在3Cr13不锈钢表面制备的陶瓷涂层的性能,并对强化机理进行分析。通过溶胶凝胶法制备均匀的前驱体,即TiO2和C(微米石墨和碳纳米管),利用激光熔覆技术,在3Cr13不锈钢基体表面制备出高性能的涂层。采用光学显微镜、X射线衍射仪、扫描电镜和能谱仪对涂层组织和相成分进行分析,采用维氏硬度计对涂层的硬度进行测试,采用HT-600型高温摩擦磨损试验机测试基体和熔覆层在常温下的磨损性能。通过溶胶凝胶法,制备出均匀的TiO2和C混合粉末。激光熔覆后,在覆层中均匀分布着TiC和Cr7C3强化相。改变前驱体配比,当C和TiO2的摩尔比增大时,涂层组织明显细化,且涂层中无气孔,显微硬度也有较大提高。当(TiO2)∶(C)=1∶8时,次表面显微硬度达到810HV0.2,涂层硬度从上到下呈现递减的趋势,且涂层的耐磨性最好,为基体的4.5倍。增大C和TiO2两者摩尔比,可以提高熔覆层的显微硬度和耐磨性。在熔池中,TiC密度较小,涂层中硬质颗粒从上到下依次减少,与之对应,硬度也依次递减。同时,碳纳米管的加入将对涂层起到细晶强化的效果。Ti与碳纳米管和微米石墨结合生成微米级和亚微米级TiC,提高了形核率,Cr7C3以亚微米级TiC为非均质核心,形核长大,生成均匀分布的Cr7C3强化相。

激光熔覆;溶胶凝胶;3Cr13不锈钢;TiC;Cr7C3;碳纳米管

3Cr13不锈钢具有较高的强度、硬度、耐磨性和耐蚀性,故经常被用在汽轮机叶片、刀具等零件上[1-3]。3Cr13不锈钢制作的零部件在使用过程中易出现磨损、腐蚀等损伤而失效,表面强化技术可进一步提高零部件的性能,延长其使用寿命[4]。陶瓷相是一种耐高温和耐磨的强化相[5],故可以通过电弧离子镀[6]、气相沉积[7]、激光熔覆[8-9]等方法在材料表面制备一层高性能的陶瓷涂层,达到表面改性的目的。TiC具有优异的性能,如熔点高、硬度高,具有良好的高温稳定性能和化学稳定性能,故TiC陶瓷涂层被广泛地用于切削工具[10]。碳化铬陶瓷涂层是一种具有高耐蚀、高耐磨性能的材料,通常用作金属表面复合涂层的增强材料[11]。Liu等[12]为了提高γ-TiAl金属间化合物的耐磨性,对不同组成的NiCr-Cr3C2混合粉末进行激光熔覆,得到了γ/Cr7C3/TiC复合涂层,实验结果表明,所制备的涂层耐磨性比γ-TiAl合金基体提高了3~5倍,耐磨性的增强与涂层中Cr7C3和TiC增强相的性能密切相关。李浩等[13]通过添加Ti粉,在均匀分布着CNTs的304不锈钢表面,采用激光熔覆技术制备了TiC-Cr7C3-CNTs增强涂层,实验结果表明,涂层中均匀分布着原位合成的TiC和Cr7C3陶瓷相以及未反应完全的CNTs,所制备的涂层平均硬度达到365HV0.2,耐磨性和耐腐蚀性大大提高。Zhang等[14]通过电火花沉积和激光熔覆工艺,在Monel合金表面对Inconel 625合金粉末和Ni基合金粉末进行激光熔覆,制备了强化涂层,涂层显微硬度显著增加,涂层中析出了Cr7C3、Cr23C6强化相。TiC和碳化铬复合陶瓷能显著增强基体的硬度和耐磨性,但是大多数研究都是在熔覆粉末中直接加入陶瓷相、陶瓷反应物或者陶瓷相与CNTs的混合物。TiC和碳化铬陶瓷相通常与基体的热物性参数相差很大,碳纳米管与微米尺度的粉末难以混合均匀,激光熔覆后,涂层表面易出现应力集中的现象,从而导致涂层开裂。因此,陶瓷相的加入方式和熔覆材料的组装方法,是影响激光熔覆陶瓷强化涂层性能与均匀性的重要因素。

溶胶凝胶法复合激光熔覆制备陶瓷涂层,通过溶胶凝胶法制备均匀的前驱体,反应物在溶胶凝胶过程中制备并均匀混合,激光熔覆过程中发生原位反应,在涂层中生成均匀的陶瓷强化相,熔覆层和基体结合良好,所获得的涂层性能优良。作者团队[15-17]前期采用激光熔覆复合溶胶凝胶的办法,在45钢表面制备了TiC和TiB2陶瓷涂层,结果表明,原位反应生成的陶瓷涂层性能较原基体材料大大提高,涂层无裂纹、气孔等缺陷。激光熔覆复合溶胶凝胶法制备的陶瓷涂层具有非常广阔的应用前景,本文在3Cr13不锈钢表面采用该方法制备TiC和碳化铬陶瓷增强涂层,选用不同配比的前驱体,研究碳源对涂层形貌的影响和对选择原位反应的作用,对涂层性能进行表征,并对原位生成TiC和Cr7C3强化相的机理进行探讨。

1 试验材料与方法

1.1 基体材料

实验基材为退火态3Cr13板材,硬度为233HB,尺寸为100 mm×50 mm×10 mm,经过砂纸打磨,去除表面氧化层和锈迹后,采用无水乙醇清洗干净,然后放入80 ℃恒温培养箱中干燥1 h。基体的化学成分如表1所示。

表1 3Cr13不锈钢基板的化学成分

Tab.1 Chemical composition of 3Cr13 stainless steel substrate wt.%

1.2 溶胶凝胶粉末

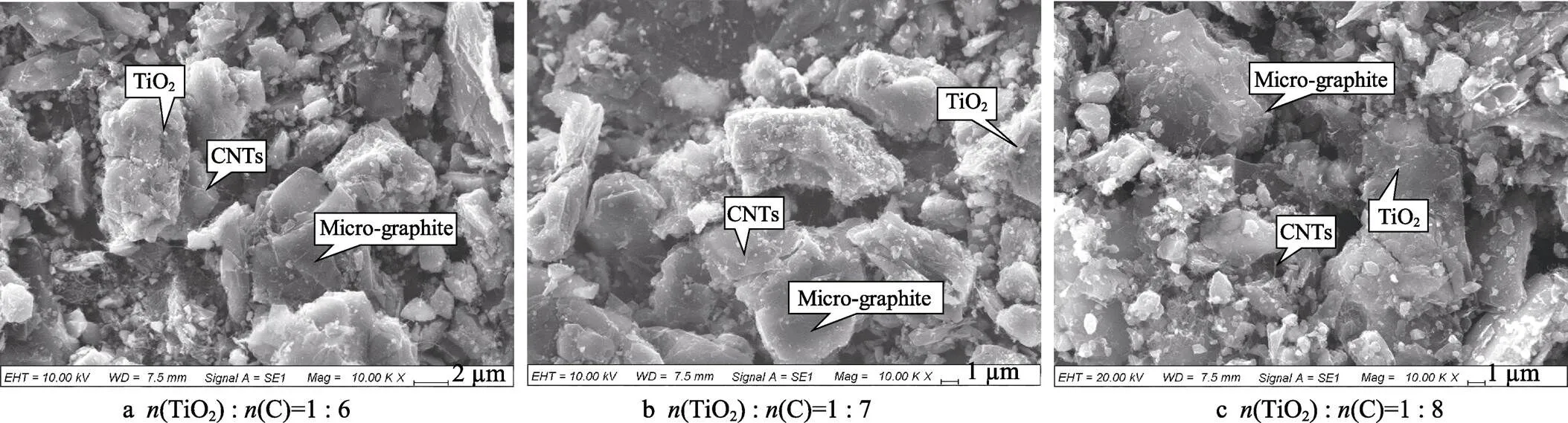

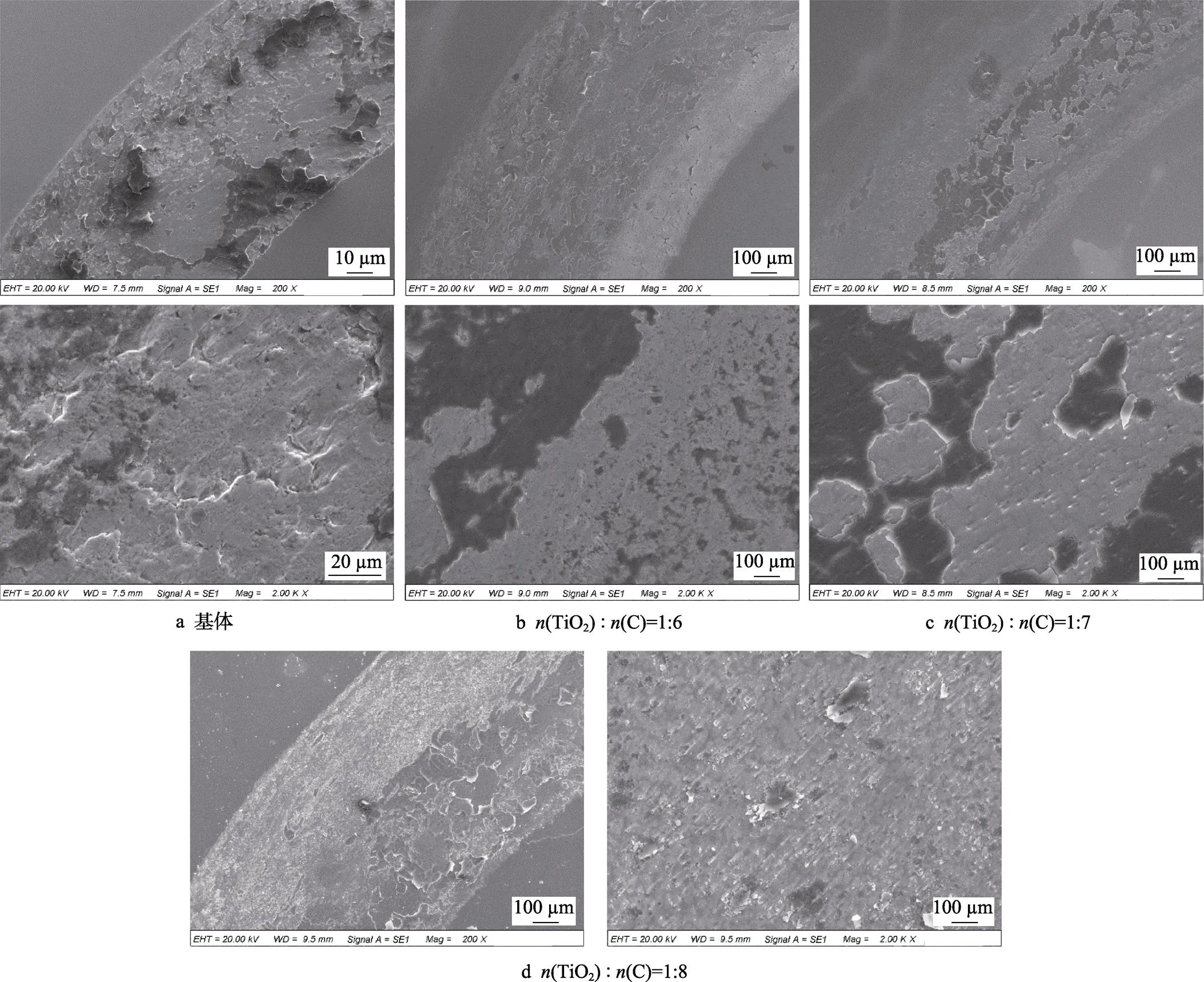

本文采用溶胶凝胶工艺制备复合粉末,在前期实验基础上,对前驱体的配比进行优化,碳源为微米石墨和CNTs(质量比为4∶1)。将一定质量的碳源加入到由去离子水、无水乙醇和冰醋酸所制备的混合溶液中,搅拌并超声震荡,得到均匀悬浊液A。钛酸四丁酯作为钛源,逐滴加入到无水乙醇中,得到均匀透明的淡黄色溶液B。将悬浊液A缓慢倒入B中,加入适量十二烷基苯磺酸钠和少量盐酸,搅拌并静置24 h进行胶化,得到黑色溶胶,干燥研磨后,得到粉末状前驱体。通过该方法制备的粉末状前驱体中,TiO2和C物质的量之比分别为1∶6、1∶7和1∶8。溶胶凝胶粉末的微观形貌如图1所示,粉体中主要存在3种不同的形态:片层块状物、暴露在表层的管状物和粘附在表层的白色颗粒。对混合粉体的各种成分进行EDS分析(表2),可以得出,片层块状物和管状物主要成分为C,白色颗粒的Ti、O原子比大约为1∶2。结合添加物分析,片层块状物为微米石墨,暴露在表层的管状物为CNTs,白色颗粒为溶胶凝胶法生成的TiO2颗粒。

图1 不同配比的前驱体SEM图像

表2 粉末EDS结果分析

Tab.2 EDS results of powder at.%

1.3 激光熔覆实验

由于采用溶胶凝胶方法制备的粉末状前驱体粒径较小,所以采用粉末预置法,将粉末均匀铺覆在基体表面,铺粉厚度为0.5 mm,然后用无水乙醇使粉末表面润湿,将得到的预置层放入保温箱中干燥。采用该方法得到的预置层能够将粉末紧密结合在一起,并与基体有很强的粘附力。本次实验使用2 kW光纤耦合半导体激光器,在Ar气保护装置下进行激光熔覆,工艺参数为:激光功率1500 W,扫描速度5 mm/s,保护气流量20 L/min,光斑直径4 mm,搭接率30%。

用线切割机对熔覆件进行切割,打磨抛光后,用化学腐蚀(腐蚀剂为5 g FeCl3+95 ml C2H5OH+5 ml HCl配制而成),制成金相试样。采用ZEISS光学显微镜观察试样的金相显微组织,采用ZEISS EVO18型扫描电镜(SEM)观察组织特征,用BRUKERX Flash 6130能谱仪(EDS)进行成分分析,并用X’Pert PRO型X射线衍射仪(XRD)对涂层表面进行物相测试。采用HMV-2TADWXY型自动式维氏硬度计测量试样的显微硬度,所用载荷为200 g,加载时间为10 s。采用HT-600型高温摩擦磨损试验机测试基体和熔覆层在常温下的磨损性能,对磨副为直径5 mm的氮化硅陶瓷球,磨损试验对磨面接触方式为平面-曲面的接触形式,转速为350 r/min,磨损时间为2 h,负载为1000 g,摩擦半径为3 mm。采用精度为0.01 mg的电子天平,称取摩擦前后试样的质量,从而得到质量损失。

2 结果与讨论

2.1 熔覆层横截面形貌

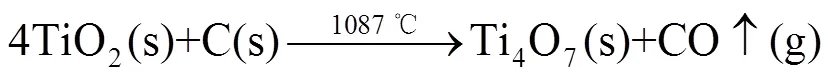

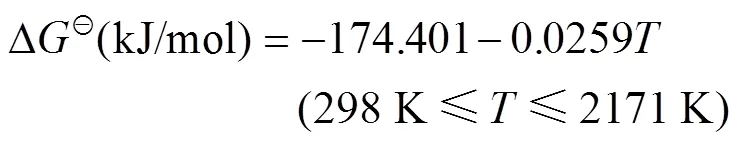

图2为前驱体中TiO2与C物质的量之比分别为1∶6、1∶7和1∶8时所制备涂层的横截面金相图。由图可以看出,3组试样表面都有微熔现象,其中(TiO2)∶(C)=1∶6和(TiO2)∶(C)=1∶7的前驱体所制备涂层中存在气孔。这是因为在熔池中,CNTs和微米石墨与TiO2发生原位反应,生成了CO气体,由于激光加工具有快速冷却的特性,熔池中的气体来不及排出,在熔池中生成气孔。具体反应过程如下:

从图2中可以明显看出,随着C含量的增大,气孔减少,致密性提高。当(TiO2)∶(C)=1∶8时,涂层中没有气孔的存在。随着碳含量的增大,涂层的组织有细化趋势。这是因为:粉末中含有的CNTs在起着物理架构作用的同时,还会与熔池中的其他元素结合。CNTs比微米石墨比表面积大,碳原子主要为sp2杂化,含有碳碳双键结构,反应过程中所需能量相对较低,容易与其他物体反应,在相同的激光工艺参数下,会加快反应的进行,原位反应生成碳化物强化相,从而起到晶粒细化的作用。同时,CNTs是一种细小的管状粉末,受热易团聚。当(TiO2)∶(C)=1∶8时,CNTs含量相对增大,部分CNTs直接与TiO2反应生成TiC,另一部分CNTs受热形成团簇,团簇的表面活性较低,与TiO2直接反应能力减弱,随着温度进一步升高,团簇的碳元素在熔池中溶解,熔池中的钛元素与碳元素直接结合析出TiC,此过程降低了反应的剧烈程度,使气体更容易从熔池中排出,从而获得高质量的涂层。

图2 不同配比前驱体下激光熔覆层横截面形貌

2.2 相分析

图3为不同配比前驱体下3Cr13不锈钢熔覆层表面XRD图谱。由图3可知,3种前驱体下制备的涂层XRD图谱基本相同,涂层物相主要包括γ-Fe、Cr7C3、TiC、Cr23C7。可以证明,在激光熔覆条件下,溶胶凝胶粉末通过反应,原位生成了TiC和Cr7C3强化相,这两种强化相具有高硬度和高耐磨性,从而得到了所需的铁基高硬度耐磨涂层,且涂层中还有(Cr,Fe)7C3固溶强化相。当(TiO2)∶(C)=1∶8时,XRD图像的峰值有所降低,这说明改变碳源含量会改变涂层中生成的强化相含量,但不会改变涂层的相组成。

图3 不同配比前驱体下(n(TiO2)∶n(C))激光熔覆涂层表面XRD分析

2.3 显微组织

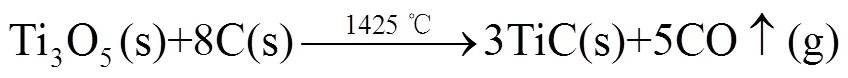

图4为使用不同配比的前驱体得到的熔覆层SEM照片。可以看出,3种配比下得到的涂层组织特征各不相同,表现为随着碳含量的增大,涂层组织更加细密。当(TiO2)∶(C)=1∶6时,涂层中分布着大量粒径为2 μm左右的黑色颗粒;(TiO2)∶(C)=1∶7和(TiO2)∶(C)=1∶8时,涂层中的颗粒组织较少。采用高倍SEM图像对涂层组织进行观察,对涂层中主要存在的不规则颗粒状组织A、灰色板条网状组织B和灰白色组织C做EDS分析(表3)。由EDS点扫描和面扫描分析可知,黑色颗粒A主要由C元素和Ti元素组成,且比例接近1∶1,结合XRD分析可知,该黑色颗粒为原位反应生成的TiC颗粒;灰色板条网状组织B主要由C元素和Cr元素组成,且比例接近3∶7,结合XRD分析可知,该组织主要成分为Cr7C3;灰白色组织C中含有C元素和Cr元素,并有大量的Fe元素,故推测该组织主要为Fe、Cr与C元素结合的固溶体,由XRD物相分析结果可知,该组织为(Fe,Cr)7C3。从上面的结论分析可知,涂层中主要存在TiC、(Fe,Cr)7C3和Cr7C3三种组织。同时,通过对比还可以看出,随着碳含量的增大,生成的TiC强化颗粒尺寸更加细小。当(TiO2)∶(C)=1∶6和(TiO2)∶(C)=1∶7时,涂层中生成微米级(1.68 μm和1.12 μm)的TiC颗粒;(TiO2)∶(C)=1∶8时,涂层中生成了亚微米级(891 nm)的TiC颗粒。可知碳源(CNTs和微米石墨)含量增大对涂层组织细化有影响,更容易生成亚微米级的强化相。

图4 不同配比前驱体下强化涂层的SEM图像

表3 不同前驱体下涂层中各组织EDS分析

Tab.3 EDS analysis of each tissue in the coating under different precursors at.%

2.4 涂层的显微硬度及耐磨性

图5为熔覆层横截面的显微硬度分布曲线。如图5所示,激光熔覆试样的硬度由表至里呈梯度递减,熔覆层表面硬度较高。本实验采用预置粉末的方法,碳源在前驱体粉末中,激光熔覆时,熔池上部碳含量相对较高,碳含量富集会促进碳化物强化相的析出和生成;在熔池中,原位生成的Cr7C3、(Fe,Cr)7C3和TiC的密度相对较小,在冷却过程中上浮,导致熔覆层表层增强相比中下部含量高,表现为涂层的显微硬度由表及里呈梯度下降。

图5 不同配比前驱体下涂层的显微硬度分布

随着(TiO2)∶(C)的增大,涂层硬度随之增大。当(TiO2)∶(C)=1∶8时,涂层中的平均显微硬度可达750HV0.2,高于其他两种前驱体配比下所制备涂层的硬度。在激光熔覆过程中,熔覆层中原位生成的TiC和Cr7C3硬质相会对涂层起到弥散强化的作用,从而提高涂层的硬度。在此比例下,TiC强化颗粒细小,由于TiC为FCC型结构,在熔池中与钢液的润湿性良好,凝固过程中能作为Cr7C3的形核基底,生成更多的Cr7C3强化相[18]。此外,Cr和Ti等合金元素固溶于基体中,形成过饱和固溶体(Fe,Cr)7C3,也起到了一定的强化作用。

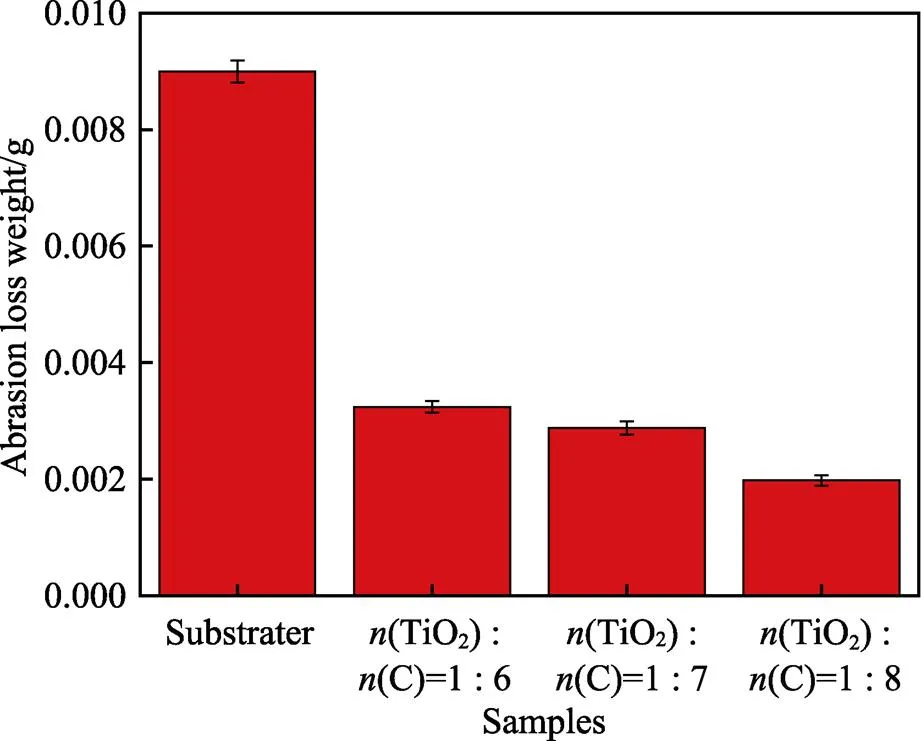

图6为三种不同配比前驱体下得到的涂层及基体的磨损质量损失。经过2 h干摩擦试验,基体质量损失最大,为0.009 00 g;(TiO2)∶(C)=1∶6时,涂层的质量损失为0.003 24 g;(TiO2)∶(C)=1∶7时,涂层的质量损失为0.002 88 g;(TiO2)∶(C)=1∶8时,涂层质量损失为0.001 98 g。从实验结果可知,相比基体,不同前驱体下激光熔覆得到的涂层耐磨性大大提升,增大碳含量,可有效提高涂层的耐磨性,当(TiO2)∶(C)=1∶8时,涂层的耐磨性最好,为基体的4.5倍。

图6 不同试样的磨损质量损失

图7为不同配比前驱体下得到的涂层和基体的表层磨损微观形貌。从图7可以看出,磨损表面分布着许多细小的犁沟,并有开裂和粘着剥落的现象。在摩擦磨损试验过程中,磨球不停地与表层摩擦,此过程为犁削效应,会在涂层表面形成浅犁沟。由于基体相对较软,基体表层磨损主要为粘着磨损。随着C含量的增大,可以看出,粘着剥落现象明显减少,当(TiO2)∶(C)=1∶8时,涂层表层的磨损为磨粒磨损和粘着磨损,这是因为涂层中TiC强化相起支撑作用,而Cr7C3起到了耐磨骨架的作用。在TiC强化相和Cr7C3强化相的共同作用下,磨球的犁削效果降低,涂层的耐磨性大大增强。

图7 不同试样的微观磨损形貌

2.5 合成机理分析

由热力学分析可知,物体化学反应的速度主要与吉布斯自由能有关,且标准吉布斯自由能变与温度存在近似的函数关系:

在本实验中,主要考虑存在3种体系的反应,分别为Cr-C、Fe-C、Ti-C,化学反应方程式如下[19]:

图8 熔池中合金凝固析出曲线

在TiC富集或形成大硬质相时,Cr7C3会以TiC作为有效的形核质点,形核并长大。由图4的SEM照片可以清楚地看到,在TiC周围,生成了Cr7C3强化相。这是因为在TiC周围存在C元素富集区域,Cr7C3在生长时,依附TiC表面形核,周围的Cr元素和C元素迅速结合,生成Cr7C3。

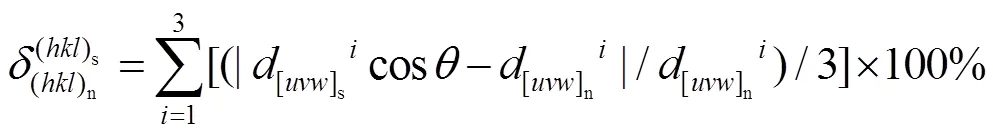

当(TiO2)∶(C)=1∶8时,从SEM图像中可以得知,初生(Fe,Cr)7C3碳化物和Cr7C3会因为生成的TiC强化相粒径变小而细化。这是因为,当TiC析出时,形核数量增加,此时非均质形核的阻力主要来自于形核基底与生成的强化相之间的界面能,而界面能主要由原子之间的键能和原子的点阵畸变能构成,在本实验中,点阵畸变能是决定界面能的主要因素,而原子错配度是决定畸变能的主要因素[20]。由Bramfitt[21]的实验结论可知,二维点阵错配度的定义公式为:

3 结语

1)采用激光熔覆复合溶胶凝胶技术,在3Cr13不锈钢表面原位合成了TiC-Cr7C3增强涂层,涂层与基体结合良好。

2)改变TiO2与C的摩尔比,可以调节涂层中生成的组织形态。当(TiO2)∶(C)=1∶8时,涂层中晶粒细化明显,显微硬度比基体大大提高,且硬度由表及里呈现递减趋势,最高可达到810HV0.2,耐磨性最好,为基体的4.5倍。涂层的磨损机制主要为磨粒磨损和粘着磨损。

3)激光熔覆时,TiC颗粒优先生成,增大C源的配比,能够促进原位反应的进行,生成亚微米级的TiC,并在周围形成一层富含C元素的区域,TiC可作为非均质形核点,Cr元素与C元素结合,以TiC为非均质核心长大生成Cr7C3,在涂层中均匀分布。

4)CNTs的加入可以加快原位反应的进行,使涂层中更加容易生成微米级和亚微米级的TiC强化相,还可以提高细晶强化的效果。

[1] 伊燕, 栗子林, 许广伟, 等. 3Cr13厨刀碟片激光同轴送粉熔覆层的显微硬度与组织[J]. 焊接学报, 2016, 37(10): 85-88. YI Yan, LI Zi-lin, XU Guang-wei, et al. Microhardness and microstructure of laser cladding layer on 3Cr13 kitchen knife by disc laser coaxial powder[J]. Transactions of the china welding institution, 2016, 37(10): 85-88.

[2] 成瑜, 丁浩, 朱世根. 3Cr13不锈钢刃口的强化方法研究[J]. 热加工工艺, 2018, 47(4): 80-82. CHENG Yu, DING Hao, ZHU Shi-gen. Study on strengthening methods for cutting edge of 3Cr13 stainless steel[J]. Hot working technology, 2018, 47(4): 80-82.

[3] 张洁, 蒋力, 谢德明, 等. 3Cr13钢表面氟盐浴TD法VC涂层的制备及表征[J]. 稀有金属材料与工程, 2017, 46(7): 2028-2034. ZHANG Jie, JIANG Li, XIE De-ming, et al. Preparation and characterization of vanadium carbide coating on 3cr13 steel by thermal diffusion process with fluoride salt bath[J]. Rare metal materials and engineering, 2017, 46(7): 2028-2034.

[4] 张玲玲, 侯惠君, 詹肇麟, 等. 活性屏等离子氮碳共渗温度对3Cr13不锈钢组织和性能的影响[J]. 热加工工艺, 2016, 45(4): 113-116. ZHANG Ling-ling, HOU Hui-jun, ZHAN Zhao-lin, et al. Effect of nitrocarburizing temperature on microstructure and properties of active screen plasma nitrocarburizing layer of 3Cr13 stainless steel[J]. Hot working technology, 2016, 45(4): 113-116.

[5] CHEN J L, LI J, SONG R, et al. Effect of the scanning speed on microstructural evolution and wear behaviors of laser cladding NiCrBSi composite coatings[J]. Optics & laser technology, 2015, 72: 86-99.

[6] 刘恋, 石倩, 代明江, 等. 脉冲偏压对电弧离子镀TiCN薄膜组织结构的影响[J]. 表面技术, 2018, 47(9): 199- 205. LIU Lian, SHI Qian, DAI Ming-jiang, et al. Effects of pulsed bias on microstructure of TiCN films by arc ion plating[J]. Surface technology, 2018, 47(9): 199-205.

[7] He W, Mauer G, Gindrat M, et al. Investigations on the nature of ceramic deposits in plasma spray-physical vapor deposition[J]. Journal of thermal spray technology, 2017, 26(1-2): 1-10.

[8] Li M, Han B, Wang Y, et al. Investigation on laser cladding high-hardness nano-ceramic coating assisted by ultrasonic vibration processing[J]. Optik-international journal for light and electron optics, 2016, 127(11): 4596- 4600.

[9] Ma Q, Li Y, Wang J, et al. Microstructure evolution and growth control of ceramic particles in wide-band laser clad Ni60/WC composite coatings[J]. Materials & design, 2016, 92: 897-905.

[10] De B A, Santagata A, Galasso A, et al. Formation of titanium carbide (TiC) and TiC@core-shell nanostructures by ultra-short laser ablation of titanium carbide and metallic titanium in liquid[J]. Journal of colloid and interface science, 2017, 489: 76-84.

[11] Li Y, Gao Y, Xiao B, et al. The electronic, mechanical properties and theoretical hardness of chromium carbides by first-principles calculations[J]. Journal of alloys & compounds, 2011, 509(17): 5242-5249.

[12] Liu X B, Wang H M. Microstructure and tribological properties of laser clad γ/Cr7C3/TiC composite coatings on γ-TiAl intermetallic alloy[J]. Wear, 2007, 262(5): 514-521.

[13] 李浩, 吴钱林, 吴刚, 等. 激光熔覆TiC-Cr7C3-CNTs增强涂层制备及其显微组织[J]. 材料热处理学报, 2015, 36(s1): 166-170. LI Hao, WU Qian-lin, WU Gang, et al. Microstructure and preparation of laser cladding TiC-Cr7C3-CNTs reinforced coating[J]. Transactions of materials and heat treatment, 2015, 36(s1): 166-170.

[14] Zhang C H, Hao Y X, Qi L, et al. Preparation of Ni-base alloy coatings on monel alloy by laser cladding[J]. Advanced materials research, 2012, 472-475: 313-316.

[15] 曾启, 张群莉, 徐柠, 等. 激光复合溶胶凝胶法制备TiC强化涂层的工艺研究[J]. 激光与光电子学进展, 2012, 49(7): 136-141. ZENG Qi, ZHANG Qun-li, Xu Ning, et al. Research on technics of TiC hardened coating prepared by hybrid process of laser and sol-gel[J]. Laser and optoelectronics progress, 2012, 49(7): 136-141.

[16] 张群莉, 曾启, 姚建华, 等. 激光复合溶胶-凝胶法制备TiN-TiB2强化涂层的组织与性能[J]. 应用激光, 2012, 32(6): 469-473. ZHANG Qun-li, ZENG Qi, YAO Jian-hua, et al. Microstructure and property of TiN-TiB2hardened coating prepared by hybrid method combined sol-gel with laser hardening[J]. Applied laser, 2012, 32(6): 469-473.

[17] 唐强强, 张群莉, 王梁, 等. 半导体激光复合溶胶-凝胶工艺对原位合成TiC强化涂层组织形态的影响[J]. 中国激光, 2015, 42(9): 190-196. TANG Qiang-qiang, ZHANG qun-li, WANG Liang, et al. Influence of diode laser cladding and sol-gel compound technique on microstructure of in-situ synthesis TiC enhanced coating[J]. Chinese journal of lasers, 2015, 42(9): 190-196.

[18] 倪自飞, 孙扬善, 薛烽. 原位VC颗粒弥散强化304不锈钢的组织与性能[J]. 东南大学学报(自然科学版), 2010, 40(6): 1308-1312. NI Zi-fei, SUN Yang-shan, XUE Feng. Microstructure and properties of in-situ VC dispersion-reinforced 304 stainless steel[J]. Journal of southeast university(natural science edition), 2010, 40(6): 1308-1312.

[19] 舒玲玲, 李文静, 吴钱林, 等. 原位合成VC-Cr7C3复相陶瓷增强铁基激光涂层研究[J]. 热加工工艺, 2011, 40(22): 126-129. SHU Ling-ling, LI Wen-jing, WU Qian-lin, et al. Study on in-situ synthesized VC-Cr7C3complex phase ceramics reinforced Fe-based composite coating by laser cladding[J]. Hot working technology, 2011, 40(22): 126-129.

[20] 周野飞. Fe-Cr-C-X堆焊合金显微组织演变及其耐磨性[D]. 秦皇岛: 燕山大学, 2013. ZHOU Ye-fei. Microstructural evolution and wear resistance of Fe-Cr-C-X hard facing alloy[D]. Qinhuangdao: Yanshan University, 2013.

[21] Bramfitt B L. Planar lattice disregistry theory and its application on heterogistry nuclei of metal[J]. Metallurgical and materials transactions, 1970(1): 1987-1990.

Effect of Precursor on Preparation of Ceramic Coating by Laser Cladding Composite Sol-Gel

1,1,1,1,1a,2

(1.a.Institute of Laser Advanced Manufacturing, b.School of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China; 2.Laser Technology Research Institute, National Technical University of Ukraine “Kiev Polytechnic Institute”, Kiev 03056, Ukraine)

The work aims to study the properties of the ceramic coating of 3Cr13 stainless steel prepared by laser cladding composite sol gel under the different ratios of precursor, and analyze the strengthening mechanism. A homogeneous precursor of TiO2and C (micro-graphite and carbon nanotubes (CNTs)) was prepared by sol-gel method, and a high-performance coating was prepared on the surface of the 3Cr13 stainless steel substrate by laser cladding. The microstructure and phase composition of the coating were analyzed by optical microscopy (OM), X-ray diffractometry (XRD), scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS). The hardness of the coating was tested by Vickers hardness tester and the wear resistance of substrate and cladding layer was tested by HT-600 high temperature friction machine. A homogeneous mixed powder of TiO2and C could be prepared by the sol-gel method. The TiC and Cr7C3strengthening phases were uniformly distributed in the cladding layer. If the precursor ratio was changed, when the moral ratio of C and TiO2increased, the coating structure was remarkably refined, there was no pore in the coating, and the microhardness was also greatly improved. When(TiO2)∶(C) was 1∶8, the microhardness of subsurface reached 810HV0.2and the coating tended to decrease and had the best wear resistance which was 4.5 times that of the substrate. When the mole ratio of C and TiO2is increased, the microhardness and wear resistance of cladding layer can be improved. The hard particles in the coating gradually decreases from top to bottom when the TiC density is lower in the molten pool. Correspondingly, the hardness of the coating has a tendency of decrease. At the same time, the addition of CNTs has a fine grain strengthening effect on the coating. The Ti element combines with CNTs and micron graphite to form micro-scale TiC, and then Cr7C3will use micro-scale TiC as a nucleus to grow and form a wrap-like Cr7C3strengthening phase.

laser cladding; 3Cr13 stainless steel; sol-gel; TiC; Cr7C3; CNTs

2018-10-23;

2018-12-25

ZHANG Qun-li (1979—), Female, Doctor, Assistant professor, Research focus: laser hybrid manufacturing technology.

Supported by the National Natural Science Foundation of China (51605441), and the Zhejiang Provincial Commonweal Technology Application Research Project (2017C31048)

YAO Jian-hua (1965—), Male, Doctor, Professor, Research focus: laser surface modification technology and application. E-mail: laser@zjut.edu.cn

姚建华(1965—),男,博士,教授,主要研究方向为激光表面改性技术及应用。邮箱:laser@zjut.edu.cn

TG174.442

A

1001-3660(2019)02-0001-09

10.16490/j.cnki.issn.1001-3660.2019.02.001

2018-10-23;

2018-12-25

国家自然科学基金(51605441);浙江省公益技术应用研究项目(2017C31048)

张群莉(1979—),女,博士,副教授,主要研究方向为激光复合制造工艺技术及应用。