抗磨型车辆减震器油的研制

2019-02-23张冠军衣守志肖早早张晨曦

张冠军,衣守志,肖早早,张晨曦

(天津科技大学化工与材料学院,天津 300457)

汽车减震器是车辆的关键部件之一,减震器工作的好坏直接影响汽车行驶的平稳性和其他机件的寿命.随着汽车制造业的飞速发展,汽车减震器通常与汽车同寿命设计,而减震器油性能的好坏直接影响减震器的工作效果和寿命.据行业数据统计,2015年我国减震器年总产量 13411.28万支,年减震器油需求量在 20000t以上.目前减震器油在国内润滑油品研究领域一直未得到有效的重视,长期依赖国外品牌产品,成本相对偏高.因此,研制性能优良的减震器油替代国外品牌产品,具有相当广阔的市场前景.减震器油属于特殊润滑剂,影响其性能的主要指标包括运动黏度、黏度指数、闪点、倾点、最大无卡咬负荷(PB)等.性能良好的减震器油应具有低黏度、高黏度指数、良好抗磨性能,同时兼顾合适的闪点和较低的倾点,以适应极寒环境条件下的使用要求.

通常减震器油的研发由基础油的选择和添加剂的调配两部分完成,以实现油品的低黏度、高黏度指数、高抗磨的性能以及抗氧化、防锈、防腐、抗泡等性能和低成本要求.崔海鸥[1]以合成基础油聚 α–烯烃(PAO)作为基础油,开发出可替代国外同类知名品牌的减震器油,各项指标满足标准要求.但是相对于加氢精制的二、三类基础油,PAO的成本过高,市场较难接受.李金莎等[2]以加氢基础油为主、光亮油和溶剂油为辅调制的减震器油取得了良好的性能指标,并降低了成本,但是通过大量添加黏度指数改进剂的方式来改善黏温性能,在实际使用中存在较大的寿命风险.综合考虑性能和经济性因素,本研究选用的基础油为深度加氢精制的二、三类基础油.为满足减震器活塞平稳频繁往复运动和适应不同工作温度要求,减震器油应具备良好的剪切稳定性,较好的黏温性能.乙烯–丙烯共聚物(OCP)、聚甲基丙烯酸酯(PMA)、聚异丁烯(PIB)、氢化苯乙烯–异戊二烯共聚物(HSD)等低聚物都是常用黏度指数改进剂[3].本研究选择一种星型结构的低相对分子质量聚甲基丙烯酸酯型黏度指数改进剂(PMA-1),它虽然增黏能力稍弱,但具有很强的剪切稳定性,并兼具一定的降凝效果[4].为避免减震器油单剂调和带来的兼容和筛选问题[5],本研究选用一种无灰型抗磨液压油复合添加剂S-01来提升油品的抗氧化、防锈、防腐、抗泡性能,它具有添加和生产控制简便的优点.抗磨性能也是减震器油的一个重要指标参数.传统型润滑油极压抗磨性能改进剂主要是含硫、磷类有机极性化合物,通过与金属表面发生反应,生成金属化合物膜,起到极压抗磨作用,然而其耐热性能差,易腐蚀金属部件,且有一定的毒性.李久盛等[6]将腐蚀性较小、更为环保的磷氮类抗磨剂 RHY314应用于减震器油中,发现可以较大幅度提高抗磨性能.本研究选用一款绿色环保的含氮硼酸酯极压抗磨剂来改善减震器油抗磨性能[7-8],系统考察含氮硼酸酯类极压抗磨剂添加比例对减震器油极压抗磨性能的影响.

1 材料与方法

1.1 基础原料与试剂

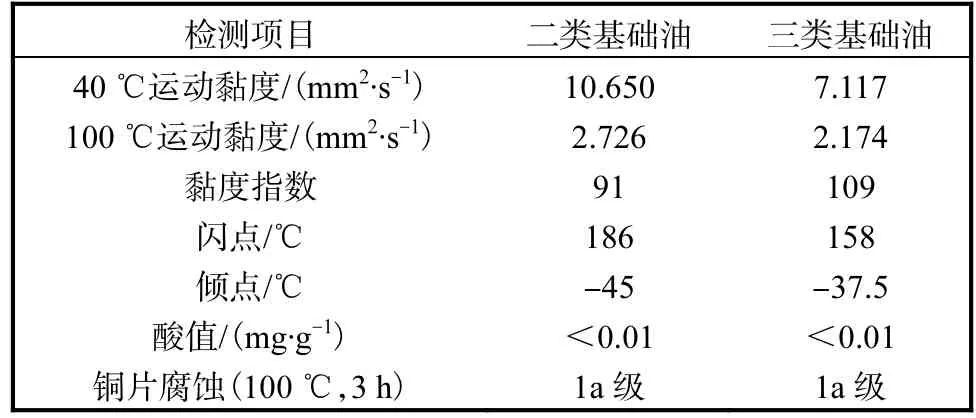

基础油采用深度加氢精制的二、三类基础油,具体性能指标见表 1.复合添加剂选用无灰型抗磨液压油复合添加剂S-01,黏度指数改进剂选用PMA-1,降凝剂选用甲基丙烯酸酯聚合物油溶液,消泡剂选用 2号复合消泡剂.以上原材料全部由天津舜能润滑科技股份有限公司提供.极压抗磨剂选用含氮硼酸酯(T362A),实验室自行制备,首先以二正辛胺、二硫化碳和环氧乙烷为原料合成含 S、N 长链醇,再与硼酸反应合成含氮硼酸酯.

表1 基础油典型指标Tab. 1 Typical index of base oil

1.2 实验方法

1.2.1 减震器油的调制方法

按照计算配比(所有原料均以质量分数计算),准确称量一定比例的基础油注入烧杯中,采用电加热磁力搅拌器控制温度在 55~60℃,进行搅拌.再分别准确称量复合添加剂、黏度指数改进剂、抗磨剂、降凝剂和消泡剂,依次加入烧杯中,并持续搅拌30min,静置冷却后,测试其性能指标.

1.2.2 抗磨性能测试

按照 GB/T 3142—1982《润滑剂承载能力测定法(四球法)》测定油品的最大无卡咬负荷(PB值),考察极压性能.按照SH/T 0189—1992《润滑油抗磨损性能测定法(四球机法)》进行长磨实验,测量钢球的磨斑直径(WSD),考察抗磨性能.

2 结果与讨论

2.1 基础配方调制结果

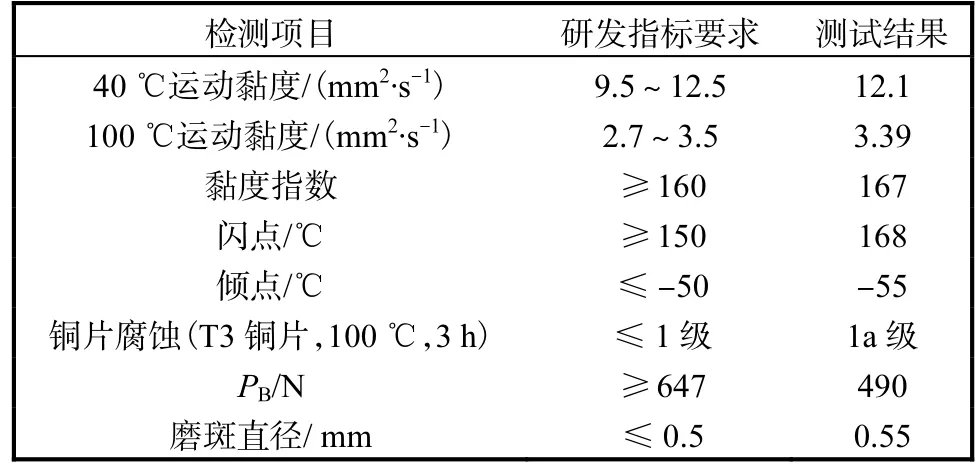

根据研发指标要求,通过计算和小样调制测试,设计减震器油的基础配方见表 2.按此配方调制出减震器油的样品,其基本性能指标见表 3.由表 3可知:运动黏度在研发指标要求范围内,黏度指数达到167,满足高低温性能的要求;倾点-55℃,可满足极寒地区的使用;闪点和铜片腐蚀也都满足要求.但是极压性能和抗磨性能的结果低于指标要求.

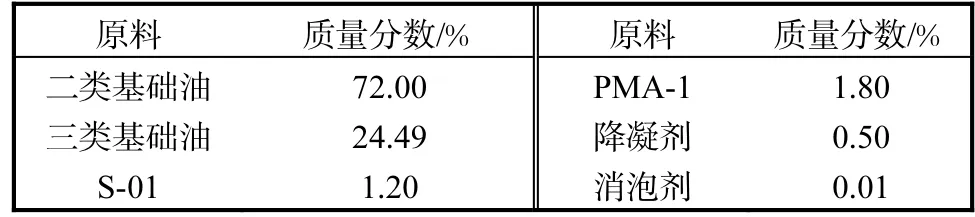

表2 减震器油基础配比Tab. 2 The formula of shock absorber oil

表3 减震器油基础配方指标Tab. 3 Typical index of shock absorber oil

2.2 抗磨型减震器油调制

根据表 2调制的减震器油基本指标显示,其 PB值为 490N,磨斑直径为 0.55mm,极压抗磨性能偏低,考虑到国内车辆的实际使用工况,应提高极压抗磨性能指标.因此,本研究在制定研发目标时,也将极压抗磨性能作为减震器油的一项重要指标考虑.

结合减震器油对极压抗磨性的要求,本研究采用实验室制备的含氮硼酸酯极压抗磨剂 T362A进行测试.含氮硼酸酯类添加剂通常添加比例在1%~5%时能表现出显著的极压抗磨性能[9].

2.2.1 极压性能

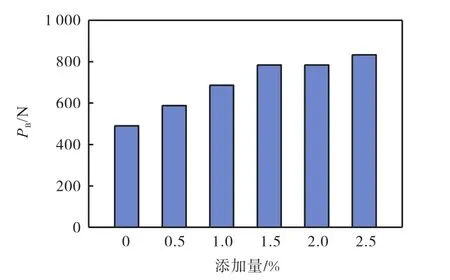

T362A添加量上限为 2.5%,间隔为 0.5%,调制后的减震器油的PB结果如图1所示.随着T362A添加量的增加,PB呈上升趋势,当添加量为1.5%时,PB为 784N;继续增加到 2%时,PB没有变化;增加到2.5%时,PB为833N,又有所增加.

图1 不同T362A添加量时PB的变化Fig. 1 PB with different proportion of T362A

2.2.2 抗磨性能

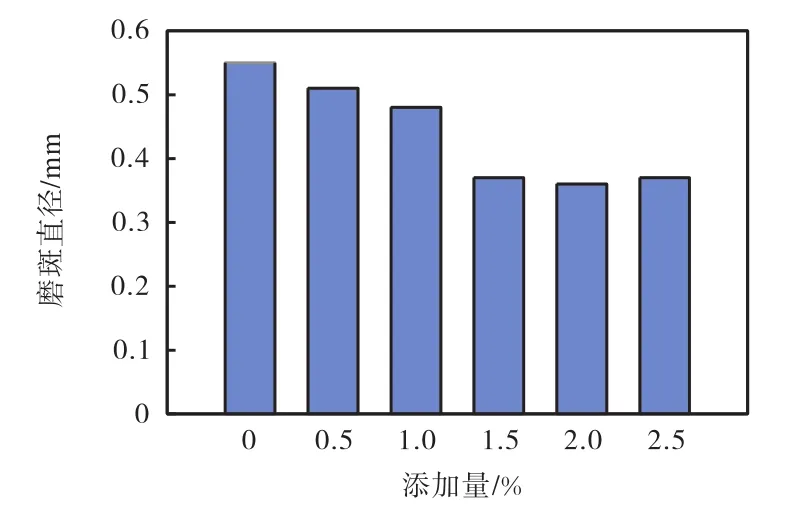

T362A添加量上限为 2.5%,间隔为 0.5%,调制后的减震器油的磨斑直径测试结果如图2所示.

图2 不同T362A添加量时磨斑直径的变化Fig. 2 WSD with different proportion of T362A

从图2可以看出:随着T362A的加入,减震器油的磨斑直径逐渐下降,说明 T362A表现出了良好的抗磨性能.当添加量达到 1.5%时,磨斑直径从不添加抗磨剂时的0.55mm下降到0.37mm;继续增加添加量到 2%时,磨斑直径为 0.36mm;而添加量到2.5%时,磨斑直径为 0.38mm,反倒有所上升.以上数据表明,T362A在减震器油中的极压性能和抗磨性能随添加剂加入比例的趋势基本一致.

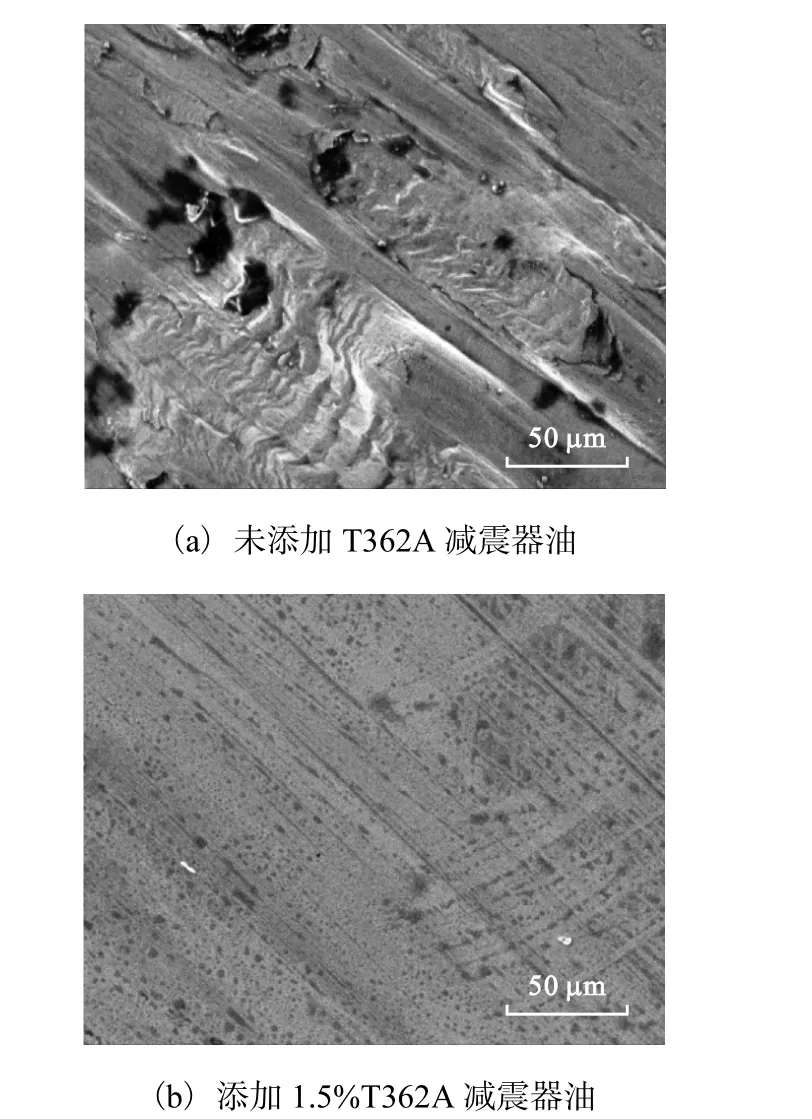

2.2.3 摩擦面分析

对不加入T362A的减震器油四球试验测试磨斑直径后的钢球和 T362A加入量为 1.5%时测试磨斑直径后的钢球摩擦面进行SEM分析,结果如图3所示.从断面摩擦形貌可以看出,不加入 T362A的钢球摩擦面有较为严重的擦伤,并伴有烧结痕迹,干摩擦现象明显.加入 T362A的钢球摩擦面相对比较平整,有较浅的摩擦痕迹,犁沟和擦伤不明显,摩擦面上分布的斑点为抗磨剂吸附沉积形成的保护层.

图3 减震器油加入T362A前后摩擦面对比Fig. 3 Wear surface morphology by shock absorber oil with or without T362A

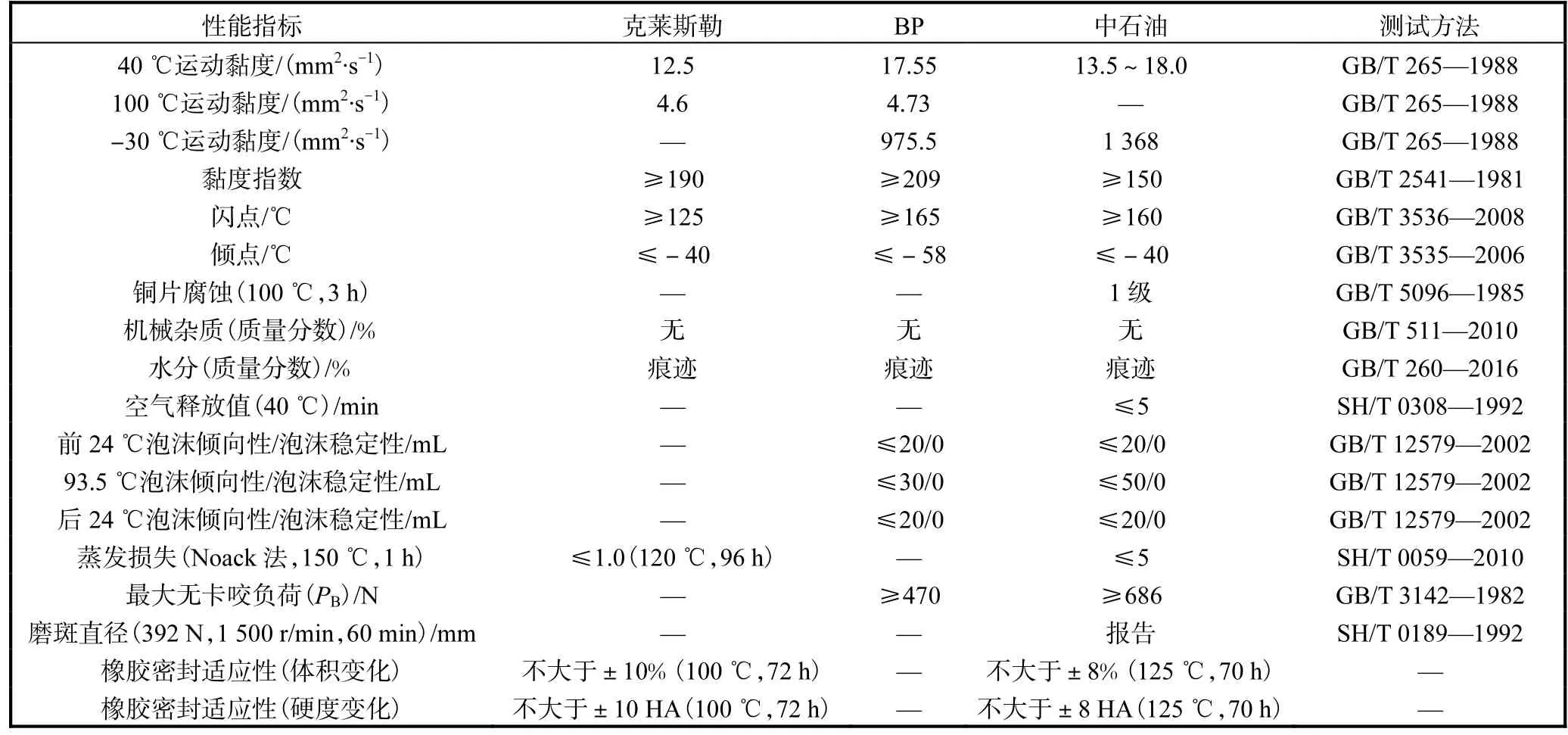

2.3 分析与比较

美国克莱斯勒汽车制造商、英国石油公司(BP)及中国石油天然气集团公司(中石油)对减震器油典型指标或标准要求[10-11]见表 4.对比几家的指标要求,克莱斯勒对减震器油的黏度要求最低,闪点的要求也不高,说明其减震器的加工精度高,更注重油品的流动性,反而对抗磨性能没有特别要求.BP公司对减震器油黏度的要求较高,而且要求较高的黏度指数,说明其既要保持良好的高低温性能,同时也要保持较高的油膜厚度,因此对油品的极压性提出了要求,要求 PB值不小于 470N.与两家国外公司的对比,中石油对减震器油的要求更加苛刻,除要求较高的黏度外,对极压性和抗磨性能都有要求,要求 PB值不小于 686N,并要求向客户提供磨斑直径测试结果.由此可以看出,中石油的标准制定是考虑到国内减震器加工的精度偏低和车辆在中国应用的实际工况不理想,故提高了减震器油的极压抗磨性能指标.本研究的重点也是在满足减震器油基础指标的情况下提高其极压抗磨性能.

表4 国内外部分减震器油的性能指标Tab. 4 Performance index of partial shock absorber oil at home and abroad

从2.1节数据可以看出,所选择的基础配方其基本指标已满足要求,但是极压性指标、抗磨性指标未达到要求.对比 BP公司和中石油的标准,其极压性能满足 BP公司指标,但低于中石油指标要求.加入含氮硼酸酯T362A的测试结果表明,添加比例1.5%时,PB值为 784N,磨斑直径为 0.37mm,均满足指标的要求.当 T362A比例继续增加时,PB值和磨斑直径变化不明显.因此,综合考虑取抗磨剂含氮硼酸酯T362A的添加比例为1.5%.

3 结 论

(1)采用深度加氢精制的二、三类基础油和无灰型液压油类复合剂,配合 PMA型黏度指数改进剂,添加一定比例降凝剂和消泡剂,进行减震器油的调制,产品基本性能指标满足当前主流 OEM 制造商控制指标要求.

(2)减震器油基础配方:二类基础油 72.00%、三类基础油 24.49%、S-01 1.20%、PMA-1 1.80%、降凝剂 0.50%、消泡剂 0.01%.向基础配方中添加 1.5%的含氮硼酸酯极压抗磨剂 T362A,可调制出抗磨型车辆减震器油,此时 PB可达到 784N,磨斑直径为0.36mm,极压性能和抗磨性能显著提升,综合性能指标满足设定的指标要求.