具有位移放大功能的耗能减震器及减震性能研究

2020-04-14沈国栋何芝仙

沈国栋,何芝仙,丁 坤

(安徽工程大学 建筑工程学院,安徽 芜湖 241000)

随着我国经济技术的发展,高层、超高层钢结构建筑越来越多,但由于不确定性和突发性的台风、地震作用,会给结构带来较大的振动和破坏,甚至造成巨大的人员伤亡和经济损失,因此提高这些结构的抗风抗震性能一直是工程师们关注的热点问题。传统的结构抗震设计方法是所谓“硬抗”的被动抗震设计方法[1],即依靠结构自身的强度和塑型变形能力来抵抗地震荷载的作用。近年来发展了一种积极的消能减震设计方法,在结构设计中已经得到广泛应用。减震器是消能减震结构的关键部件,类型很多,其中摩擦型耗能减震器因其构造简单、制作容易、成本低等特点广泛应用于结构抗震及加固。目前应用于结构抗震的摩擦型耗能减震器主要有A.S.Pall[2]发明的Pall型摩擦型消能器,Akin[3]等提出的Sumitomo摩擦型消能器以及欧进萍[4]等研制的Pall型改进型T型芯板摩擦阻尼器。这些减震器的预紧螺栓预紧力确定时,减震器的摩擦力保持不变,当起滑摩擦力设置过低时,则耗能效率低下,反之,当起滑摩擦力设置过大时,减震器在小震作用下可能无法达到其起滑位移即无能量的消耗。而在实际工程应用中,一般以强震下受力为前提设置起滑摩擦力,则在小震和风荷载作用下,结构物振动位移较小,由于设置的起滑摩擦力过高就会导致现有耗能减震器不工作无能量消耗,不能兼顾结构小位移工作条件下耗能效率和强震工作条件下结构减震需求。为了克服现有摩擦型耗能减震器的上述缺点和自适应差的不足[5],许多学者对此问题进行了研究并提出改进措施[6]。如王伟[7-8]等提出的变摩擦力的永磁摩擦耗能减震器和电磁摩擦耗能减震器;张伟岳[9]提出了具有多级起滑力的摩擦型耗能减震器;Samani[10]等提出了一种可变摩擦阻尼器;Ozbulut[11]利用了记忆合金结合变阻尼器特性提出了自复位变摩擦耗能的减震器等。这些减震器有着变摩擦力的特性,在一定程度上改善了摩擦耗能减震器的减震性能。

研究提出了一种具有位移放大功能的机械传动式摩擦耗能减震器,其特点是它可以将建筑物两点之间微小位移进行非线性放大后传递到摩擦耗能部位,与现有传统减震器相比,有着更小的起滑力或起滑位移,保证了结构在发生微小位移工作条件下减震器具有较好的耗能能力;同时阻尼力与位移之间具有非线性特性,具有马鞍形滞回特性曲线,可实现小震耗小能、大震多耗能,改善了摩擦型耗能减震器的自适应能力。

1 具有位移放大功能的耗能减震器

1.1 耗能减震器的位移放大原理

为实现减震器位移放大功能,拟采用杠杆原理,其工作原理图如图1所示。采用一个偏置曲柄滑块机构驱动作定轴转动的杠杆将滑块的往复微小移动放大成摩擦片的大位移圆弧滑动。机构中主要有移动滑块B、连杆AB、曲柄O1A以及与曲柄固连的扇形摩擦片构成。建立XO1Y坐标系,通过几何关系分析可得滑块位移与曲柄转角之间的关系如式(1)、式(2)所示,以曲柄O1A与y轴重合时为曲柄转角的起始角,对应位置的连杆AB与曲柄O1A垂直。

(1)

Δ=Xb-L,

(2)

式中,XB为滑块的位置即x轴的坐标;Δ为减震器的轴向位移;L为连杆长度;r为曲柄长度;φ为曲柄与y轴的夹角。

摩擦片中心弧位移S与曲柄转动角度φ的关系

S=Rφ,

(3)

式中,R为摩擦片半圆弧的平均半径。

(4)

取r=50 mm,R=300 mm,L=300 mm,可得此款耗能减震器的位移放大倍数曲线如图2所示。由图2可知,减震器位移放大倍数在6倍以上。

图1 耗能减震器位移放大原理图 图2 新型减震器位移放大系数曲线

1.2 耗能减震器结构

为了将图1所示的具有位移放大功能的耗能减震器工作原理付之实现,提出的耗能减震器的结构如图3所示。由图3可知,采用一个滑块6驱动上下对称的两个曲柄连杆机构以及对应的扇形转盘11的结构设计方案。这样不仅将2个曲柄的径向力完全抵消,使得减震器总体受力良好,还使得摩擦片数量增加了1倍。扇形转盘11的两个面通过沉头螺钉安装由抗磨材料制成的摩擦片,以提高减震器的使用寿命。一个扇形转盘可安装2个摩擦片,整个减震器安装上下4个扇形摩擦片以提高耗能效率,也可以根据需要串联更多的扇形转盘以提高工作效率。图3中只画出2个扇形转盘的结构形式。减震器预紧力通过安装在预紧螺栓3上拧紧螺母实现,并通过碟形预紧弹簧7和限位套筒12调节并固定预紧力。由于位移放大作用以及多个摩擦片串联工作,仅需要很小的预紧力便可获得比较大的阻尼力。

图3 减震器示意图

1.3 减震器的滞回特性

根据功能原理即外力所做的功等于减震器摩擦力所消耗的能量如式(5)、式(6)所示。

FdΔ=nFfdS,

(5)

Ff=μFN,

(6)

式中,F为减震器提供的阻尼力;Δ为减震器轴向位移;Ff为减震器摩擦接触面上的摩擦力;μ为摩擦片摩擦系数;FN为摩擦片上的正压力;S为摩擦片中心弧位移;n为减震器摩擦接触面数目。

根据图3所示的结构设计方案,即采用一个滑块6驱动上下对称的2个扇形转盘11的结构设计方案,共有4个摩擦接触面,采用2个预紧螺栓施加预紧力以提供摩擦片所需要的预压力。取摩擦片的摩擦系数μ=0.3,FN=15 N,起滑轴向位移e为0.01 mm,联立式(1)~式(6)可计算出具有位移放大功能的耗能减震器在不同轴向位移幅值下的滞回特性曲线如图4a所示;现有传统摩擦耗能减震器设置起滑阻尼力与新型减震器相同,其起滑摩擦力为新型减震器的6倍,则起滑轴向位移为新型减震器的36倍即0.36 mm,在不同轴向位移幅值下的滞回特性曲线如图4b所示。可见,研究讨论的具有位移放大功能的摩擦耗能减震器具有马鞍形的滞回特性曲线,且起滑位移小。

图4 摩擦型耗能减震器不同位移下的滞回曲线

2 消能结构减震性能分析

2.1 ADAMS动力学仿真模型建立

为了研究提出的具有位移放大功能的耗能减震器的减震性能,选择一个5层平面钢框架结构,并采用ADAMS动力学仿真软件进行动力学分析其减震性能。计算原始数据为:5层平面钢框架结构,柱子采用箱型截面,截面尺寸400 mm×400 mm×20 mm,梁采用H型钢,截面尺寸为300 mm×300 mm×10 mm×12 mm,其中每层层高3 600 mm、跨度6 000 mm,钢材选用Q235,密度取ρ=7 900 kg/m3,弹性模量E=2.1e11N/m2,泊松比μ=0.3,阻尼比ζ=0.035。

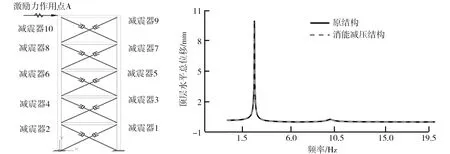

所建立的ADAMS减震结构动力学仿真模型如图5所示。首先用三维绘图软件UG绘制5层平面框架整体实体外形,导入ADAMS后柱脚与大地固定连接建立框架结构刚体模型,利用有限元软件ABAQUS生成框架的柔性体文件即MNF文件,在ADAMS中把刚体框架替换成柔性体,激励力作用在顶层A点位置,减震器布置在结构每层的两个对角位置之间,共布置10个,在ADAMS中采用在结构每层2个对角点之间施加作用力来替代减震器,将图4所示的减震器滞回特性曲线制作成力与位移关系的样条函数,ADAMS中用力函数获取2个对角点之间的位移后调用样条函数实现减震器的功能。由于减震器未达到起滑位移时并未消耗能量,则在编辑力函数时,以减震器起滑位移为判断条件,当减震器的轴向位移幅值小于起滑位移时,使得减震器阻尼力为0,如式(7)所示。

(7)

式中,Δ为减震器的轴向位移;e为减震器的起滑位移。

2.2 框架结构的幅频特性

ADAMS中的振动分析模块可以进行结构幅频特性分析。输入输出位置均选择框架结构顶层A点位置,作用力方向为全局坐标系下的x方向,幅值为200 N。采用扫频法,频率范围为1~20 Hz,得出结构的幅频特性曲线如图6所示。由图6可知,在1~20 Hz频率范围内,结构有2个共振频率,即一阶共振频率为2.7 Hz;2阶共振频率为9.9 Hz。结构安装减震器后对结构的幅频特性没有影响,这是因为在进行振动分析时,作用在框架结构每层对角点的力来替代减震器,忽略了减震器的质量。

图5 减震结构仿真模型 图6 频率响应曲线

2.3 消能结构的减震性能分析

研究提出的具有位移放大功能的减震器减震性能,选择3种类型结构进行对比分析研究,具体包括:不安装减震器的原结构、安装现有传统摩擦耗能减震器的传统减震结构、安装具有位移放大功能的新型摩擦耗能减震器的新型减震结构。设置正弦激励力幅值500 N,工况1频率为2 Hz、工况2频率为2.7 Hz。在ADAMS中进行动力学分析,两种工况下结构的各楼层水平绝对位移幅值降幅效果如图7所示,幅值数据和降幅比例如表1、表2所示,结构各层的层间位移幅值如表3所示。

由动力学仿真结果可知,结构在工况1情况下,结构振动位移较小。通过表3的各楼层的层间位移幅值可知,最大的层间位移幅值发生在第3、4层,其最大的层间位移并未让现有传统减震器达到起滑位移,即传统减震器不工作无能量消耗;最小的层间位移发生在第1层,使得新型减震器达到了起滑位移,即新型减震器有能量消耗。新型减震器和传统减震器对结构的减震效果如图7a所示,其对各楼层的绝对位移的降幅率如表1所示。通过数据分析可知,传统减震器对结构未起到减震效果,而新型减震器对顶层A点水平绝对位移降幅达到了10.53%,体现出了新型减震器起滑位移小、易起滑工作特点,在小位移下具备良好的工作耗能能力。工况2情况下,通过表3的各楼层的层间位移幅值可知,最小的层间位移幅值发生在第1层,使得传统减震器和新型减震器都达到了起滑位移,两者都有能量的消耗,因为新型减震器的起滑位移小且具有阻尼力随位移非线性增大特性,在同等位移下比传统减震器有着更强的耗能能力。传统减震器和新型减震器对结构的各层绝对位移的降幅如图7b所示,无论传统减震器和新型减震器都降低了结构各层的绝对位移幅值,且新型减震器的减震效果要优于传统减震器。从表2的数据可知,传统减震器对顶层A点水平绝对位移降幅达到了36.69%,新型减震器对顶层A点水平绝对位移降幅达到了48%,与传统减震器相比降幅达到17.86%,体现出相同工况下新型减震比传统减震器具有更好的耗能能力。

图7 各楼层的水平绝对位移

表1 工况1下各楼层水平绝对位移幅值及降幅对比

表2 工况2下各楼层水平绝对位移幅值及降幅对比

表3 各楼层的层间位移幅值

3 结论

提出了一种具有位移放大功能的摩擦型耗能减震器的运动设计和结构设计方案,并定量计算了该新型减震器位移放大倍数和滞回特性曲线。计算结果表明,该减震器具有马鞍形滞回特性曲线,起滑位移小,减震器阻尼力随位移增大而呈非线性增加。

研究以5层平面钢框架结构为算例,利用ADAMS软件对其进行了动力学分析,得出如下结论:安装减震器并未改变结构的共振频率,在20 Hz范围内结构共有2个共振频率点,1阶共振频率为2.7 Hz,2阶共振频率为9.9 Hz。钢框架结构在500 N幅值、2 Hz的外界正弦激励力作用下,结构处在小位移振动状态。从数据分析结果得出的图7a、表1和表3可知,传统消能减震结构中的现有传统减震器不起滑无能量消耗,现有减震器并没有减小各楼层的绝对位移幅值;而新型消能减震结构中的新型减震器起滑工作有能量的消耗,对结构各层的绝对位移幅值有大幅度降低,其对结构顶层A点绝对位移幅值的降幅率达到10.53%;钢框架结构在500 N幅值、2.7 Hz的外界正弦激励力作用下,其外界激励力频率和结构本身的共振频率一样,产生共振现象,则结构处在大位移的振动状态。从数据分析结果得出的图7b、表2及表3可知,传统消能减震结构中的现有减震器和新型消能减震结构中新型减震器的起滑工作都有能量的消耗,现有传统减震器对原结构顶层A点绝对位移幅值的降幅率达到36.69%;新型减震器对原结构顶层A点绝对位移幅值的降幅率达到了48%,与现有传统减震器相比,降幅率达到17.86%,可见研究提出的具有位移放大功能的摩擦型耗能减震器与现有传统减震器相比,有着更好的力学性能和减震效果,因此具有较好的应用推广前景。