更高极压性能的L-CKD 工业齿轮油的研发

2022-06-30乔琦周婷

乔琦 周婷

中海油气(泰州)石化有限公司

为满足应力过大的动力传动齿轮的润滑需求,本文通过对硫/磷极压抗磨剂的性能考察和复配筛选,并加入摩擦改进剂,辅以其他类型添加剂,开发了具有优异极压抗磨性能的L-CKD220/320工业齿轮油。研发产品与市场同类产品性能基本相当,且梯姆肯OK 值更优(达334 N),已应用于水泥、钢铁行业的减速机等设备的润滑。

极压剂、抗磨剂、摩擦改进剂为齿轮油的主剂,近几年,用户对齿轮油的使用性能提出了更高的要求,主要是提高齿轮油的耐久性,即在不影响极压剂、抗磨剂、摩擦改进剂的极压、抗磨和减摩性能的前提下,提高耐久性。极压抗磨剂是为了防止磨损烧结而在润滑油中使用的一种添加剂,在齿轮油中发挥重要的作用[1~3]。主要包括含硫极压抗磨剂、磷系极压抗磨剂、氯系极压抗磨剂以及金属极压抗磨剂。硫-磷型极压抗磨剂在齿轮油中被广泛使用,通常认为硫-磷型齿轮油中的硫元素是提高油品极压抗磨性的关键[4~6]。含硫极压剂可以与摩擦副的金属表面发生化学反应,生成硫化铁或硫化亚铁,从而不使金属表面擦伤、胶合、烧结。含磷化合物则通过物理吸附或化学反应生成磷酸铁膜,起到抗磨作用[7~8]。含硫极压抗磨剂包括硫化油脂、硫化烯烃、多硫化物等,其中使用最多的是硫化异丁烯(SIB),它是含硫极压抗磨剂中最大的一类产品。含磷极压抗磨剂有亚磷酸酯、磷酸酯、酸性磷酸酯胺盐(PN 剂)、硫代磷酸酯(SPN)等[9]。

极压齿轮油通常需要达到美国钢铁公司224#规格,此规格要求的工业齿轮油梯姆肯OK 值不低于267 N(60 lb)。国内外资料显示,高负荷、超载状态下运行的齿轮箱对工业齿轮油的极压承载能力提出了更高的要求,规定该类油品的梯姆肯OK 值不低于334 N(75 lb),普通工业闭式齿轮油L-CKD 系列产品无法满足部分特高载荷下的设备用油需求。针对设备对润滑油高极压承载能力的要求,提高工业齿轮油的梯姆肯OK 值可以更好的满足高承载齿轮擦伤和胶合的问题。

为满足应力过大的动力传动齿轮的用油需求,本文考察了不同类型极压抗磨剂对工业齿轮油的抗磨和极压性能的影响,通过不同类型的极压抗磨剂的筛选及复配,以梯姆肯OK 值、烧结负荷PD考察其极压性能的差异,筛选出适宜的极压补强配方,最终开发出梯姆肯OK 值达到334 N[高于GB 5903—2011 要求的267 N,且高于市场某同类产品的性能表现(312 N)]的极压性能良好的齿轮油,同时产品的其他性能指标均能符合GB 5903—2011 要求。

供图/乔琦

配方研究

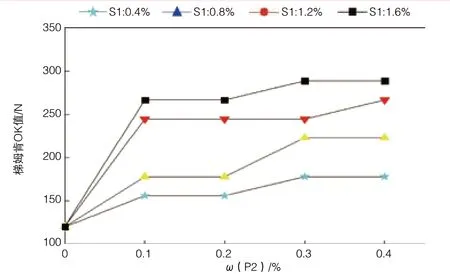

含硫添加剂考察

硫化烯烃极压剂具有优良极压性能,在高速冲击作用下能有效防止齿面损伤,在齿轮油中得到了广泛的应用。本文在VG220 基础油(由API Ⅱ500N 和API Ⅰ150BS调配,余量)中分别加入一定质量分数(0.4%~3.2%)的含硫功能剂硫化异丁烯S1、有机硫化物S2(低气味),采用梯姆肯OK 值(GB/T 11144,下文皆同)和烧结负荷PD(GB/T 3142,下文皆同)评价其极压性能。2 种剂的理化性质见表1,测试结果如图1、图2 所示。

表1 S1/S2基础理化性质

由图1、图2 可以看出,与未添加极压抗磨剂的基础油(梯姆肯OK 值123 N,烧结负荷PD1 580 N)相比,添加剂极压抗磨剂后,油品的梯姆肯OK 值均大幅度增大。因此, S1 对油品极压性能的改善优于S2。

图1 添加含硫添加剂后油品梯姆肯OK值对比

图2 添加含硫添加剂后油品烧结负荷PD 对比

含硫磷氮抗磨剂考察

含硫磷氮抗磨剂具有良好抗磨和承载性能,在高扭矩苛刻运转条件下能防止齿面磨损、点蚀和剥落,在齿轮油中同样得到了广泛应用。根据含硫磷氮抗磨剂的结构类型大体可分为亚磷酸酯、磷酸酯及其胺盐、硫代磷酸酯及其胺盐、硫磷酸复酯胺盐等。本文在VG220 基础油(由API Ⅱ500N 和API Ⅰ150BS调配,余量)中分别加入一定质量分数(0.10%~0.40%)的2 种含硫磷氮抗磨剂P1、P2,采用磨斑直径(NB/SH/T 0189,下文皆同)评价抗磨性,采用梯姆肯OK 值(GB/T 11144,下文皆同)、烧结负荷PD、 综 合 磨 损 指 数ZMZ(GB/T 3142,下文皆同)测试极压性能。2 种剂的理化性质见表2,测试结果如图3~图6 所示。

表2 P1/P2基础理化性质

由图3 可以看出,添加含硫磷氮抗磨剂后,油品的抗磨性得到很好的改善。添加含硫磷氮抗磨剂后,随着添加剂加剂量的增加,油品的磨斑直径一直呈减小的趋势,但加剂量大于0.30%以后,随着含硫磷氮抗磨剂加剂量的增加,对油品的抗磨性能影响不大。单独使用时,P1 对油品抗磨性能的改善稍优于P2。

图3 添加含硫磷氮抗磨剂后油品磨斑直径对比

由图4 可以看出,添加含硫磷氮抗磨剂后,油品的梯姆肯OK 值均有所提高,但提高的幅度不大。单独使用时, P1 对油品梯姆肯OK值的改善稍优于P2。

图4 添加含硫磷氮抗磨剂后油品梯姆肯OK值对比

由图5 和图6 可以看出,添加含磷氮添加剂后,油品的PD值和综合磨损指数均有所提高。添加0.4%P1 油品的PD达到1 401.4 N,综合磨损指数达到529.2 N,而添加0.4%P2 油 品 的PD略 低 于P1,为1 185.8 N,综合磨损指数为438 N。综上,含P1 对油品极压性能的改善优于P2。

图5 添加含硫磷氮抗磨剂后油品烧结负荷PD 对比

图6 添加含硫磷氮抗磨剂后油品综合磨损指数对比

硫化异丁烯S1 与含硫磷氮抗磨剂P1、P2 的配伍

硫化异丁烯S1 分别与P1、P2单独配伍试验

研究发现,不同类型的极压抗磨剂有不同的特点,两种以上的极压抗磨剂复合使用会产生协同效应,使油品性能更优。在VG220 基础油(由API Ⅱ500N 和API Ⅰ150BS调配,余量)中,选择对油品极压性能改善更好的硫化异丁烯S1,试验考察了当S1加剂量分别为0.4%、0.8%、1.2%、1.6%时分别与P1、P2 的配伍性。

S1 与P1 的配伍性试验结果如图7、图8 所示。

由图7 可知, S1 复配P1 后,随着P1 加剂量的加大,油品的抗磨性能逐渐提高。P1 加剂量相同水平时,油品的磨斑直径随S1 加剂量的提高而逐渐减小,S1 加剂量为1.6 %时磨斑直径相对最低。同时由于含硫磷氮抗磨剂会对金属产生一定的腐蚀,且P1 加剂量0.2%时对油品磨斑直径效果明显,故本文选取P1加剂量0.2%, S1 加剂量1.6%油品的磨斑直径为0.33 mm。

图7 S1与P1配伍的磨斑直径对比

由图8 与图1 对比可知, P1复配S1 后,随着S1 加剂量的增加,梯姆肯OK 值有增大趋势,油品具有更好的极压性能。当P1 加剂量为0.2%时,加入0.4% S1 油品的梯姆肯OK 值为155.75 N,而加入1.6%S1 油品的梯姆肯OK 值为267 N。

图8 S1与P1配伍的梯姆肯OK值对比

S1 与P2 的配伍性试验结果如图9、10 所示。

由图9 可以看出,0.8%的S1复配0.2%的P2,磨斑直径减小到0.40 mm。添加相同加剂量的P2,油品的磨斑直径随S1 加剂量的提高而逐渐减小。在P2 加剂量大于0.2%时,S1 的加入会使磨斑直径比不加入S1 时大(对比图3,不加入S1,P2 加剂量0.3%或0.4%,磨斑直径在0.34 mm 左右),故选取P2 加剂量为0.2%,复配0.4%S1,油品的磨斑直径为0.48 mm,而加入1.6% S1 油品的磨斑直径为0.35 mm,相较于图7(1.6%S1+0.2%P1,磨斑直径0.33 mm),磨斑直径略大。

图9 S1与P2配伍的磨斑直径对比

由图10 与图1 对比可知,S1复配P2 后,随着P2 加剂量的增加,梯姆肯OK 值有增大趋势,油品具有更好的极压性能。0.8% S1 复配0.2% P2 后,与0.8% S1 复配0.1%P2 时相比,油品梯姆肯OK 值不变。添加相同加剂量的P2,油品的梯姆肯OK 值随S1 添加量的提高有增大趋势。当P2 加剂量为0.2%时,加入1.6% S1 油品的梯姆肯OK 值为267 N。

图10 S1与P2配伍的梯姆肯OK值对比

硫烯功能剂S1 同时与含硫磷氮抗磨剂P1、P2 的复配

文献报道[10],硫烯功能剂与两种以上的抗磨剂复合使用协同效应更大,使油品的极压性能更优。根据P1 抗磨剂与硫烯功能剂S1 复配磨斑直径0.33 mm、梯姆肯OK值267 N,P2 抗磨剂与硫烯功能剂S1 复配磨斑直径0.35 mm、梯姆肯OK 值267 N,2 种含硫磷氮抗磨剂与硫烯功能剂S1 的复配结果可知,含硫磷氮抗磨剂P1 的效果稍稍优于含硫磷氮抗磨剂P2。P1、P2 分别在与S1 单独复配时,相同加剂量水平下,P2 抗磨效果改善不如P1(但0.1%时好于P1),其极压性能相当,且P2 的加剂量大于0.1%效果不大,综合考虑性价比因素,实验室在VG220 基础油(由API Ⅱ500N和API Ⅰ150BS 调配,余量)中,以添加S1(加剂量0.4%、0.8%、1.2%、1.6%)和0.1%P2 为基准,再复配P1(加剂量0.1%、0.2%、0.3%、0.4%),测定油品的磨斑直径和梯姆肯OK 值,试验结果如图11、12 所示。

图11 与图7、图9 对比可知,S1 同时复配P1、P2 后,油品的磨斑直径呈现减小的趋势,油品的抗磨性能得到改善。1.6% S1 与0.1%P2、0.2% P1 复配后,油品的磨斑直径0.30 mm,较只复配0.1%P2 油品的磨斑直径0.35 mm 减小0.05 mm。

图11 S1同时与P1、P2配伍的磨斑直径

图12 与图8、图10 对比可知,S1 与P1、P2 同时复合后,梯姆肯OK 值有所提高,油品的极压性能得到改善。0.8% S1 与0.1% P2、0.2%P1 复配后,油品的梯姆肯OK 值为267 N。在保证磨斑直径和梯姆肯OK 值合格的同时尽量减少含硫磷氮抗磨剂的加剂量及成本,且综合考虑齿轮油标准(GB 5903—2011)要求的前提下,本研究齿轮油极压抗磨剂组合选用0.8%S1 复配0.1%P2 以及0.2% P1。

图12 S1同时与P1、P2配伍的梯姆肯OK值

摩擦改进剂考察

由上文可知,当0.8%S1与0.1%P2 以及0.2% P1 组合使用时,油品的梯姆肯OK 值为267 N,虽然满足了GB 5903—2011 的要求,但尚未达到目标梯姆肯OK 值334 N 的目标。文献[7]中提到,含硫剂与含磷剂复合作为极压抗磨主剂使用时,补加摩擦改进剂可以增强油品的抗磨性。本文在VG220 基础油(由API Ⅱ500N 和API Ⅰ150BS调配,余量)中,组合使用0.8%S1、0.1% P2、0.2% P1,分别选用苯三唑胺盐类摩擦改进剂F1、有机钼类摩擦改进剂F2 进行配伍试验(F1、F2 加剂量0.05%、0.10%、0.12%、0.14%、0.16%、0.18%),考察配伍后油品的磨斑直径、摩擦系数(SH/T 0762—2005 )与梯姆肯OK 值,结果如图13~图15 所示。

图13 硫-磷功能剂与F1、F2配伍后油品的磨斑直径

图14 硫-磷功能剂与F1、F2配伍后油品的摩擦系数

图15 硫-磷功能剂与F1、F2配伍后油品的梯姆肯OK值

由图11 和图13 可以看出,当F1 加剂量大于等于0.12%时,对油品的抗磨性有改善。添加0.12%F1,油品的磨斑直径由0.30 mm 减小到0.28 mm;此后随着F1 加剂量的提高,油品的磨斑直径基本不变。随着F2 加剂量增大,没有起到提高油品抗磨性的作用。

由图14 可见,添加F1 油品较添加F2 油品的摩擦系数更优。

由图12 可见,加入一定量的摩擦改进剂后,油品的梯姆肯OK 值明显提高,说明摩擦改进剂也可以提高油品的极压性能。两种摩擦改进剂的加入对油品梯姆肯OK 值的影响基本一致,但当加剂量为0.14%时,添加F1 的油品的梯姆肯OK 值更好。

综上所述,硫-磷型功能剂中辅加少量摩擦改进剂后,既可以改善油品的抗磨性能,也可以提高油品的极压性能。通过试验数据可知,苯三唑胺盐类摩擦改进剂F1 对油品极压抗磨性能的改善优于有机钼类摩擦改进剂F2。此外,从经济因素考虑,有机钼类摩擦改进剂F2 成本较苯三唑胺盐类摩擦改进剂F1 高。因此,本研究采用苯三唑胺盐类摩擦改进剂F1,加剂量为0.14%。

防锈防腐性能考察

硫磷极压剂在高温、高压下会产生活性硫,对黄铜产生一定的腐蚀。本文在VG220 基础油(由APIⅡ500N和APIⅠ150BS调配,余量)中,组合使用0.8%S1、0.1% P2、0.2% P1、0.14%F1(加防锈剂和铜腐剂之前),复配0.1%(质量分数)防锈剂烷基琥珀酸衍生物与0.05%(质量分数)铜腐抑制剂苯三唑,考察油品的防锈性能,结果见表3。

由表3 可知,复配防锈剂、铜腐抑制剂后,油品的防锈性与铜片腐蚀均合格。

表3 防锈性能考察

与市场同类产品性能对比

以筛选出的硫烯功能剂S1(加剂量0.8%),复配含硫磷氮抗磨剂P1(加剂量0.2%)、P2(加剂量0.1%)、苯三唑胺盐类摩擦改进剂F1(加剂量0.14%)、防锈剂烷基琥珀酸衍生物(0.1%)、金属减活剂苯三唑(0.05%)、破乳剂胺与环氧乙烷缩合物(0.05%)、抗泡剂T 922(30 mg/kg)及其他辅剂调制后的产品与市场同类产品进行性质对比,以工业闭式齿轮油L-CKD220/320 为示例,产品典型数据具体见表4。

由表4 数据对比可知,本文所开发的工业齿轮油产品性能比市场上知名品牌同类产品具有更优的梯姆肯OK 值。本文所开发的产品目前已成功应用于水泥、钢铁行业、冶金、矿山、海上钻井平台、石油炼化等行业润滑。

表4 工业闭式齿轮油与市场同类产品性能对比

结论

通过对不同类型极压抗磨剂的筛选,并添加摩擦改进剂、防锈剂和其他添加剂,研制了具有比市场同类产品更突出的极压承载能力的L-CKD 工业齿轮油,可满足高负荷、超载状态下齿轮箱的润滑要求。