对置活塞液压输出发动机同步驱动机构动力学分析

2019-02-22鲁怡赵长禄张付军左哲王瀚正

鲁怡, 赵长禄, 张付军, 左哲, 王瀚正

(北京理工大学 机械与车辆学院,北京 100081)

对置二冲程发动机(opposed-piston two-stroke engine,OP2S)是一种独特的新型动力装置,其具有结构简单、成本低、质量轻、可靠性高、热效率高、功率密度大、系统平衡性好等特点,因此曾一度得到过广泛应用[1]. 其最主要特征是在一个气缸中有两个相对运动的活塞,因此没有气缸盖[2-3]. 然而由于多连杆机构本身存在冲击惯性大、侧向力大等机构动力学等问题,因此其广泛的应用受到了一定的限制.

液压自由活塞发动机(hydraulic free piston engine,HFPE)是将往复活塞式内燃机与柱塞式液压泵集成为一体的一种动力传输装置,具有可变压缩比、高等容度、高柔性化布置等特点[4]. 该发动机动力传输以液体作为工作介质,从而实现动力的非刚性传输. HFPE可作为液压混合动力系统,应用于小型乘用车城市行驶工况. 现有HFPE发动机的同步油腔多采用单向阀控制,而外止点附近活塞的高加速度对单向阀设计提出了严峻挑战,如果阀响应速度不够快或没有足够的供油压力,将会导致泵腔内产生严重的气穴和气蚀现象.

文中结合了OP2S和HFPE发动机设计概念,设计了一种的新型对置活塞液压输出(opposed-piston hydraulic-output,OPHO)发动机. 为了进一步了解该发动机同步驱动机构方案的受力情况,本文对其动力学特性进行了数学理论分析,并通过仿真研究得到了主要部件的受力情况.

1 OPHO发动机及其同步驱动机构

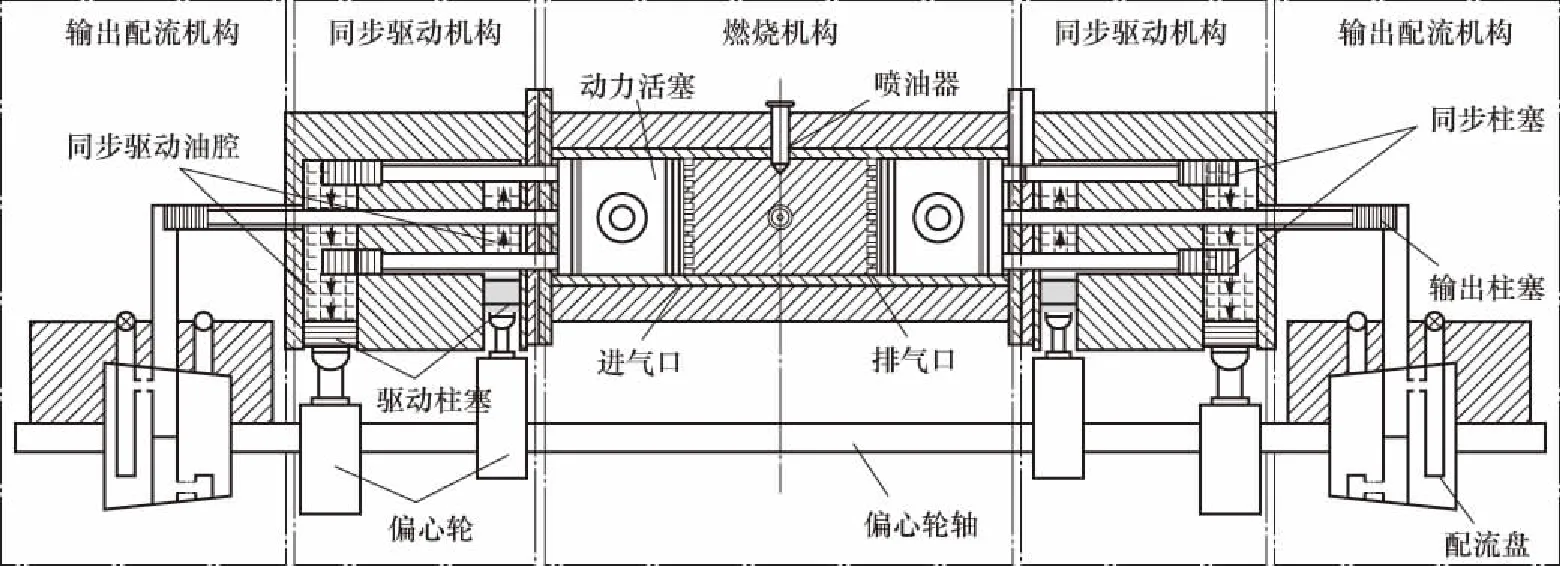

OPHO发动机总体结构如图1所示. 该发动机由燃烧机构、同步驱动机构和输出配流机构组成. 两套同步驱动机构与输出配流机构分别以活塞内止点呈镜像对称布置.

图1 OPHO发动机单缸简图Fig.1 Schematic for a single cylinder of OPHO engine

在压缩冲程开始时,飞轮(图中未示出)驱动偏心轴旋转,连杆和滑靴会带动驱动柱塞一起运动. 同步驱动油腔内的液压油被挤压并推动同步柱塞运动,与同步柱塞连接在一起的动力活塞将向上止点移动. 当膨胀行程开始时,活塞组件开始向下止点移动,因此液压油受到反方向的挤压,使同步柱塞向另一个方向运动. 同时,输出柱塞与活塞组件一起移动以推动高压油. 最后,高压油流入高压蓄能器(图中未示出),并输出液压能.

同步驱动机构是OPHO发动机设计的关键问题,该机构设计方法参考了曲柄连杆式低速大扭矩液压马达的结构. 为了便于开展研究,后文仅对其中单边单一侧驱动副进行建模分析.

2 数学理论分析

2.1 活塞组件与驱动柱塞

为了更加全面地分析本机构特点,对该活塞组件与驱动柱塞进行受力分析,如图2所示. 由于同一容腔内液体压强各处相等,因此对于内侧驱动柱塞和外侧驱动柱塞,其顶部所受压强分别与同步柱塞内外两侧液体压强相等. 理论上,活塞组件内外两侧均只受到垂直于活塞表面的混合气和同步柱塞表面的液压油的作用力,而在径向方向上,气缸壁提供的支持力正好抵消了活塞组件的重力,因此对于动力活塞和同步柱塞,均只需分析其沿轴向所受压力. 动力学计算过程中同样将发动机工作过程视为理想状态,不考虑液压油泄露、壁面摩擦等因素引起受力改变的情况.

图2 活塞组件及驱动柱塞受力分析Fig.2 Force analysis of piston components and drive plunger

发动机的工作循环可视为绝热等熵过程,其理想状态方程为

(1)

ε=V0/V,

(2)

P=P0εγ,

(3)

式中:ε为压缩比;γ为比热比;P0为压缩过程缸内起始压力;V0为气缸总容积.

对于活塞组件进行受力分析,在工作循环中,活塞组件始终在缸内压力和各腔压力的作用下往复运动,不计摩擦力,根据能量守恒定理,始终有平衡方程为

(4)

式中:S1为同步柱塞左端环带面积;S2为同步柱塞右端面积;S3为输出柱塞右端面积.

根据能量守恒定理,缸内气体内能的增加等于活塞组件对其所做的功,即:

Ec=ΔU,

(5)

(6)

(7)

由上式可得

(8)

对于驱动柱塞,根据牛顿定律可得

(9)

对于内外侧驱动柱塞,作用于柱塞顶部的液压力分别为

(10)

式中S4、S5分别为内外侧驱动柱塞顶部面积.

2.2 滑靴与连杆

滑靴是驱动机构的主要传力部件,该处摩擦损失对于发动机整体工作性能和效率,起着重要作用.

静压支承是将外部的有压油液输送到两个相对滑动的摩擦面之间形成承载油膜,两个摩擦面通过液体油膜分开. 这种承载油膜与两个摩擦面之间的相对速度无关,只要支承部分设计合理,外部的有压油液能够正常供给,两个摩擦表面之间就可以形成静压支承. 由于本设计自身具有现成的有压油液,故滑靴底面的设计采用静压支承的原理. 如果滑靴副间的油膜正常建立并实现静压支承和润滑功能,能够极大地提高发动机的工作效率和使用寿命.

滑靴底面由中心腔和密封带内外两部分组成,中心腔通过阻尼孔与柱塞腔相通. 滑靴底面的油膜支承力主要由中心腔压力和密封带压力两部分组成. 在发动机实际工作过程中,液压油通过连杆中心的阻尼孔进入滑靴的中心油腔,一部分油液通过滑靴与偏心轮之间的间隙外泄,并在密封带上形成一定规律的压力场.

设柱塞腔所受压力为p,柱塞面积为S,滑靴长度为L,宽度为B,密封带L向厚度为bL,B向厚度为bB,则滑靴处的压强为p1,则滑靴的有效支承面积为

Se=(B-bB)(L-bL),

(11)

p1=PS/Se.

(12)

以驱动柱塞与偏心轮之间的连杆(AB杆)为研究对象,其受力分析如图3所示. 点M为AB杆质心,AB杆的点A为滑靴中心点,其受到偏心轮的反作用力FAx和FAy,AB杆所受重力mg和惯性力FIMx和FIMy的作用. 依据牛顿定理和达朗贝尔原理,以M点为研究对象可得

图3 驱动连杆受力分析Fig.3 Force analysis of drive connecting-rod

式中:mAB为连杆AB的质量,MIM为连杆AB的惯性力系对M点的主矩,α2为连杆AB的角加速度. 以连杆AB为整体研究对象得

(14)

2.3 偏心轮

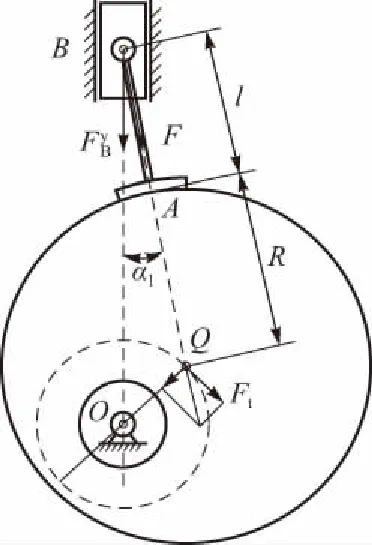

由于每个连杆滑靴的作用力方向沿着连杆的中心线,因此必须计算其对偏心轮旋转中心的切向力和扭矩,偏心轮受力分析如图4所示. 此外,由于四缸机两侧同步驱动机构布置的对称性及运动特性的一致性,因此偏心轮轴整体上满足力与力矩的平衡.

图4 偏心轮受力分析Fig.4 Force analysis of eccentric wheel

由图4可知

K=sinα1/sinφ.

(15)

故根据几何关系可得沿连杆轴线方向作用于偏心轮的压力F为

(16)

式中α1为连杆的摆角,则F作用于偏心轮的切向分力Ft为

Ft=Fsin(φ+α1).

(17)

根据三角函数中的和差化积公式对上式进行变换可得:

(18)

由于最大摆角α1max很小,可将cosα1近似取为1,故有

(19)

单个驱动柱塞所产生的输出扭矩为

M1=Fte.

(20)

即可得单个驱动柱塞输出扭矩M1与偏心轮转角φ之间的关系为

(21)

3 动力学特性分析

为了便于开展对比研究,需要建立传统二冲程曲柄连杆机构模型,使其和OPHO发动机同步驱动机构均在相同缸压和转速下工作. 大多数文献中对于发动机曲柄连杆机构的动力学分析均利用多体动力学仿真软件Adams完成[5-7],而对于OPHO发动机,由于其内部集成了多个液压腔,为了进行整机建模,本文还结合AMESim软件进行了缸压和液压力的仿真计算作为Adams动力学仿真的输入参数.

首先在三维软件Creo中建立二者的三维实体模型,并导入Adams中,通过添加约束建立起如图5所示的仿真模型.

图5 Adams仿真模型Fig.5 Simulation model in Adams

而后根据AMESim计算所得的缸压曲线与液压力曲线分别作为动力活塞和各柱塞的压力输入,最终实现各机构动力学的求解,仿真过程从动力活塞位于外止点开始. 两种模型中驱动机构的主要参数值如表1所示.

表1 两种不同发动机驱动机构主要参数

由AMESim计算所得的缸内压力变化曲线如图6所示,该压力视为垂直作用于动力活塞顶面. 其最高燃烧压力为5.7 MPa,标定转速为1 800 r/min.

图6 缸内压力变化曲线Fig.6 Cylinder pressure change curve

图7所示为液压模型,其中活塞组件分为同步腔和输出腔两部分. 由于活塞组件在运动过程中可能受到摩擦力和液体黏性阻力,故选用带摩擦和位移限制的质量块. 考虑到通过活塞的位置对喷油和气门进行控制,故选用压力、位移传感器,以方便获取活塞受力、运动位置等信号. 模型中,活塞组件为同一结构,根据两腔所受的液压力与气缸压力的多重影响,动力活塞进行直线往复运动. 驱动机构则由左、右两个柱塞腔组成,柱塞腔与同步腔相连,压力相同. 通过驱动机构带动液压油的流动,形成液压力,驱动动力活塞的运动.

气缸中活塞所受侧向力对比如图8(a)所示,两种发动机的活塞侧向力差异明显. 在传统发动机中,由于活塞的往复运动由曲柄连杆的旋转和摆动共同引起,因此其活塞在运动过程中会产生大小不断变化的侧向加速度[8].

相比而言,OPHO发动机在发动机工作过程中基本不受到侧向力,原因是活塞组件各端面只受到垂直于表面的气体压力和液压油压力,而不会分解出径向分力. 通过分析可知,OPHO发动机极大地减小了活塞所受侧向力,从而减小了发动机工作过程中的摩擦,延长了零部件的使用寿命.

图7 AMESim中的液压模型Fig.7 Hydraulic model in AMESim

图8(b)所示为OPHO发动机滑靴所受作用力的合力与偏心轮轴心所受的径向力. 其中,滑靴处作用力在动力活塞位于内止点后15° CA左右达到峰值,大约为37 kN. 当动力活塞到达下止点时,滑靴处作用力达到反向最小值,大约为-24 kN. 偏心轮轴心所受的径向力如图中红线所示,由于偏心轮绕着偏心轮轴作回转运动,类似于传统发动机曲轴上的曲柄,其径向上的力无法依靠自身去平衡,将会增大振动幅度,对发动机性能有一定影响.

图8 动力学仿真结果Fig.8 Dynamics simulation results

OPHO发动机驱动连杆的质心处在各向上的作用力情况如图8(c)所示. 其中X方向为水平向,Y方向为竖直向,Z方向为轴向. 由图可知,驱动连杆质心的合力最大值出现在内止点后附近位置,约为78 kN. 在外止点前后,质心合力趋于恒定,约为40 kN. 在压缩冲程中,其合力首先减小,这是因为水平和竖直方向质心加速度减小,直至驱动连杆摆动到最大摆角位置时,加速度均变为0,从该时刻往后,质心合力不断加大并在内止点后附近处达到最大值. 当动力活塞越过内止点后,质心合力开始逐渐减小,当驱动连杆摆动到另一侧最大摆角位置时,其所受作用力为0,随着偏心轮继续转动,驱动连杆质心合力重新增大直至到达外止点附近时合力接近不变. 在发动机工作循环中,连杆轴向力基本为0,这是因为驱动连杆与偏心轮之间理论上只存在径向的相互滑动,而不存在轴向的摆动. 由于OPHO发动机同步机构存在较大轴向分力,因此采用对置活塞的形式对发动机内部结构进行布置,可以在一定程度上抵消双边驱动机构产生的轴向力.

4 结 论

OPHO发动机活塞组件在工作过程中只受到各端面上的气体压力和液压油压力,而气液压力均垂直作用于端面上,因此活塞受到的侧向力几乎为零,从而减小了发动机工作过程中的机械损失,延长了发动机的使用寿命. 得到了滑靴、偏心轮及连杆质心的峰值受力,从工程实践的角度验证了同步驱动机构的方案可行性.

发动机同步驱动机构中的连杆滑靴与偏心轮的配合运动可简化为机械原理中的曲柄滑块机构,为仿真提供了理论依据. 相比于曲柄连杆式发动机,该同步驱动机构具有一定创新性,从结构上改善了OP2S和HFPE发动机存在的已知问题.

OPHO发动机可采用对置活塞布置形式,因此发动机整体在水平方向上的受力容易被抵消. 实际设计中,该发动机整机共具有4个气缸和4对活塞,每对活塞共用一个气缸. 除了同一气缸中两对置活塞能够抵消轴向受力外,关于上止点镜像对称的两套同步驱动机构中,其内外侧驱动机构在径向上运动方向分别保持一致. 因此,总体上发动机的轴向和径向受力均能平衡,相比于传统发动机,OPHO发动机的振动问题得到了控制.