氨法生产氢氧化镁和氧化镁的工艺流程分析

2019-02-20

(中昊(大连)化工研究设计院有限公司,辽宁 大连 116023)

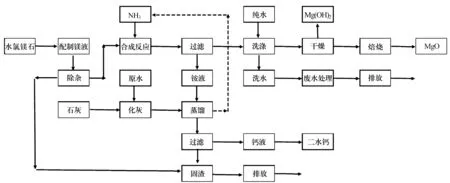

1 以可溶性镁盐为原料时的工艺流程

图1是以可溶性镁盐为原料时的典型的工艺流程,现在分述如下:

1.1 镁液配制

我国青海地区有大量水氯镁石资源因此现在有许多工厂在运行和兴建中,某钾肥厂的水氯镁石质谱分析如下[1]:

Fe 7.3×10-6Co 7.1×10-6Ni 2.4×10-5

Al 3.2×10-6Ca 1.5×10-4V 6.1×10-7

Cr 2.2×10-7Mn 2.0×10-6Cu 1.1×10-5

Zn 4.8×10-6B 1.6×10-5Si 7.1×10-5

P 3.7×10-7As 2.7×10-7

水氯镁石是制取高纯氢氧化镁和氧化镁的良好资源,在水中溶解后得到溶液在这里简称镁液。由于水氯镁石的溶解热比较显著因此溶解过程溶液温度会下降。六水氯化镁的溶解吸热其值为13.0 kJ/mol(3.1 kcal/ mol)[2],根据这个特性在配制氯化镁溶液时应该预热溶解溶液以加快氯化镁的溶解。专利CN201410068315.X[3]介绍了一种盐湖水氯镁石连续溶解制取高浓度氯化镁溶液的方法,是一种动态溶解方法。

由于氯化镁容易溶解于水因此也可以用静态方法配制溶液,例如在氨碱法纯碱生产中食盐的溶解设备就是用立式的溶解桶,保持盐层高度不少于3 m。立式溶解桶便于从桶底排放泥沙。当然对于规模不大而且含泥沙少的原料也可以采用卧式地槽。这样原料可以直接用铲车倒入地槽。

图1 以可溶性镁盐为原料时的典型的工艺流程

镁液的浓度根据所生产产品工艺要求确定,主要是控制合成过程氢氧化镁的浓度来决定。溶液温度通常控制在20~60 ℃以避免精制后的溶液析出结晶。

在用不含铵离子的水溶解时设备材质可以采用一般耐蚀材料,而含有铵离子时要采用含钼不锈钢较好。

镁液精制主要除去水不溶物和带色离子,这对于控制氢氧化镁产品的白度很重要。精制设备可以用澄清桶或精滤器,加入助沉剂可以加快颗粒沉降,通常可以使用高分子量的聚丙烯酰胺或聚丙烯酸钠。根据产品质量要求精制后的镁液浊度用澄清桶可以在控制在5 NTU以下,用精滤器可以控制在1 NTU以下。

1.2 氢氧化镁的合成

氯化镁和氨的反应是一个可逆反应,因为氨是一种弱碱因此有反应平衡问题。

Mg(OH)2(s)+2NH4Cl(q)+Q1

在常压下影响平衡的因素有:温度、氯化镁溶液浓度、氨水浓度或溶液中氨和氯化镁分子比。根据平衡移动原理,提高氯化镁浓度、氨水浓度和温度可以使平衡向右移动,即提高镁离子的转化率。这里要提醒实验测定系统镁离子的转化率时的计算方法。这体系中氯离子没有参与反应,因此可以作为体系体积在反应前后变化的参照物。只要测定反应前氯化镁溶液和氨水浓度,和正确计量其体积。再分析反应平衡后溶液(清液)成分就可以计算理论转化率而与氢氧化镁过滤和洗涤过程的操作精度无关。

工业上镁离子在反应中转化率根据操作条件不同可以在50%~85%范围。提高转化率不仅节约了氯化镁原料,对整个系统效率和后面过程特别是蒸馏和固体废渣处理、氯化钙回收都有重大影响。

常用的合成工艺条件:

氯化镁溶液浓度 3~5 mol/L, 温度25~60 ℃,浊度<1 NTU。氨水浓度4~5 mol/L,温度25~30 ℃,合成温度在25~80 ℃。

氢氧化镁的合成方式根据产品不同可以采用三种合成方式:氯化镁液—氨水合成,氯化镁液—氨气合成,氯化镁液—液氨合成。前两种方法为经常采用的方法。可以根据氨回收形态选择。

第一种合成方法合成过程的热效应很小,因此调节反应温度需要调节氯化镁液进合成反应器前温度或在合成过程加热。因为是两种液体混合因此合成反应器的种类很多,有反应釜式、 射流式、高剪切乳化均质设备等。可以用间歇方式操作也可以用连续方式操作根据工艺要求进行选择。

第二种合成方式氯化镁液—氨气合成由于氨在水中溶解释放溶解热而使反应温度升高,通常常压操作蒸馏塔出气经过冷却冷凝后温度控制再40~50 ℃时气体中氨含量可以达到80%~95%。因此合成过程温度与蒸馏来气体温度有密切关系。氨在水中溶解热为2 047 kJ/kg (489 kcal/kg),粗略估计是溶液中每增加1 kg氨可以升高0.5 ℃左右。这两种合成方法在常压下操作,传动设备的密闭相对容易一些。

第三种合成方法在氯化镁溶液中加入液氨,它的热效应更大,液氨的汽化热为1 365 kJ/kg(326 kcal/kg), 粗略估计是溶液中每增加1 kg液氨可以升高0.8 ℃左右。合成过程溶液温度会超过常压下沸点,因此必须在受压容器中进行。优点是需要水热处理产品可以充分利用反应热。然而考虑蒸馏塔回收氨气要继续进行液化操作其设备和能量消耗是个大问题,目前要实现工业化难度比较大。

合成料浆的水热处理根据所生产产品来选择。需要生产特殊晶形和粒径的阻燃剂通常需要水热处理。水热处理温度在125~180 ℃根据实验确定工艺条件决定。压热釜的压力由料浆温度和溶液组成确定。但是在工业设备设计时要考虑由于釜内排气情况带来的附加压力,在完全没有排气情况下这个附加压力可能高达0.5 MPa。压热釜的材质,料浆的加热方式,搅拌型式,搅拌轴的支承和密封,检测仪表和物料进出口,气体排放开口等都需要仔细考虑和布置。压热釜除了要考虑受压强度还要考虑受负压时的稳定性。压热釜是整个工艺中较贵的设备,因此配置数量和工作周期配合也是需要仔细考虑的。压热釜的加料和排料都要排气,因此要有排气氨回收装置以减少氨损失和保护环境。

1.3 氢氧化镁料浆的过滤和洗涤

常压合成料浆通常比水热处理后料浆好过滤,一般选板框式压滤机较普遍。全自动板框压滤机有卧式和立式两大类型。立式占地面积少,在同样料浆和滤布情况下过滤速度要高于卧式,这种差别归因于进料方式引起的。

卧式板框压滤机和立式的滤布结构是不同的,前者滤布是分开设置的因此洗涤和更换比较方便。后者是整体的,因此如果局部损坏有可能要更换整张滤布。全自动板框压滤机的工作周期包括板框合拢、进料加压、洗涤滤饼、吹气、压榨、开框卸料、洗滤布,完成后进入下一步循环作业。板框压滤机洗水可以和母液分开,因此可以在一台机器上进行多次洗涤。滤布选择除了考虑漏料因素和过滤速度外要考虑便于清洗。在一定的过滤压力下滤饼厚度和过滤洗涤时间有关,因此影响到过滤面积的选择。在一定条件下,为了最大限度的发挥过滤设备利用率,在恒压过滤时滤液过滤和洗涤所用时间占整个过滤周期一半时过滤设备利用率最大[4]。但是实际很难达到,因为在实际的滤饼厚度下要有比较大过滤面积。

一般过滤水热处理氢氧化镁料浆进料压力0.15~0.3 MPa,恒速过滤,恒压过滤终了时压力在0.6 MPa,滤饼含湿量在50%左右。

小规模生产过滤料浆设备也可以用真空过滤机,有带式、转鼓式、折带式。真空过滤机过滤推动力比较小,因此滤饼薄相对洗水用量比较大,用多次打浆方式洗涤可以减少洗水用量。同样为了回收氨在过滤机和真空机之间要设氨回收装置。

无论采用哪种过滤机生产现场不应该有浓的氨气味,否则说明你选的设备不合适。

1.4 氢氧化镁滤饼的干燥和焙烧

不同产品的氢氧化镁含湿量可能在35%~50%。目前国内使用较多的是旋转闪蒸干燥器,热风有热风炉或用燃气两种。设备干燥效率高,同时减少了产品的粉碎过程。也有用网带干燥器的,滤饼压成各种形状铺在金属网带上,干燥过程分成许多室,每个室的热空气有独立的循环加热系统。干燥后的水分容易控制在0.5%以下。干燥后产品需要粉碎和分级达到产品规格要求。

对于生产氧化镁的装置需要将干燥后的氢氧化镁在焙烧炉内加热分解得到氧化镁产品。用旋转闪蒸炉干燥产品用动态旋风焙烧炉较方便,用网带干燥产品可以用回转式焙烧炉焙烧。产品的余下加工部分这里不再分析。

1.5 滤过母液的蒸氨

滤过母液和多余的洗水合并后送人蒸馏塔蒸馏。蒸馏过程在预灰桶中加入氢氧化钙乳液,由于氢氧化钙是强碱性物质,因此氯化铵和氢氧化钙的反应是不可逆的,在混合后就迅速分解成氢氧化铵和氯化钙。氢氧化铵在塔内受热分解从塔顶进入冷却冷凝器冷凝后变成氨水或氨气进入储桶或送到合成氢氧化镁工序。

根据物料平衡很容易知道如果镁离子转化率在100%生产一吨氢氧化镁循环的氨量,副产氯化钙量和生产一吨氢氧化镁产品蒸馏塔排出液体中的固体量。其中未反应氯化镁在蒸馏过程沉淀为氢氧化镁与石灰带入的水不溶物一起成为蒸馏固渣。

实际生产可能在上面两个表数据中间值。

对于规模比较大的生产装置,蒸馏塔的石灰乳最好控制CaO/NH4Cl比例而不是控制CaO/TCl比例。就是说分两次用灰乳。蒸馏塔只要分解氯化铵的量,未反应的氯化镁在蒸馏塔出液除去固渣后再加一次灰乳,这样可以回收未反应的镁离子为普通氢氧化镁而减少固渣排放量同时还能减少部分蒸馏塔汽耗。

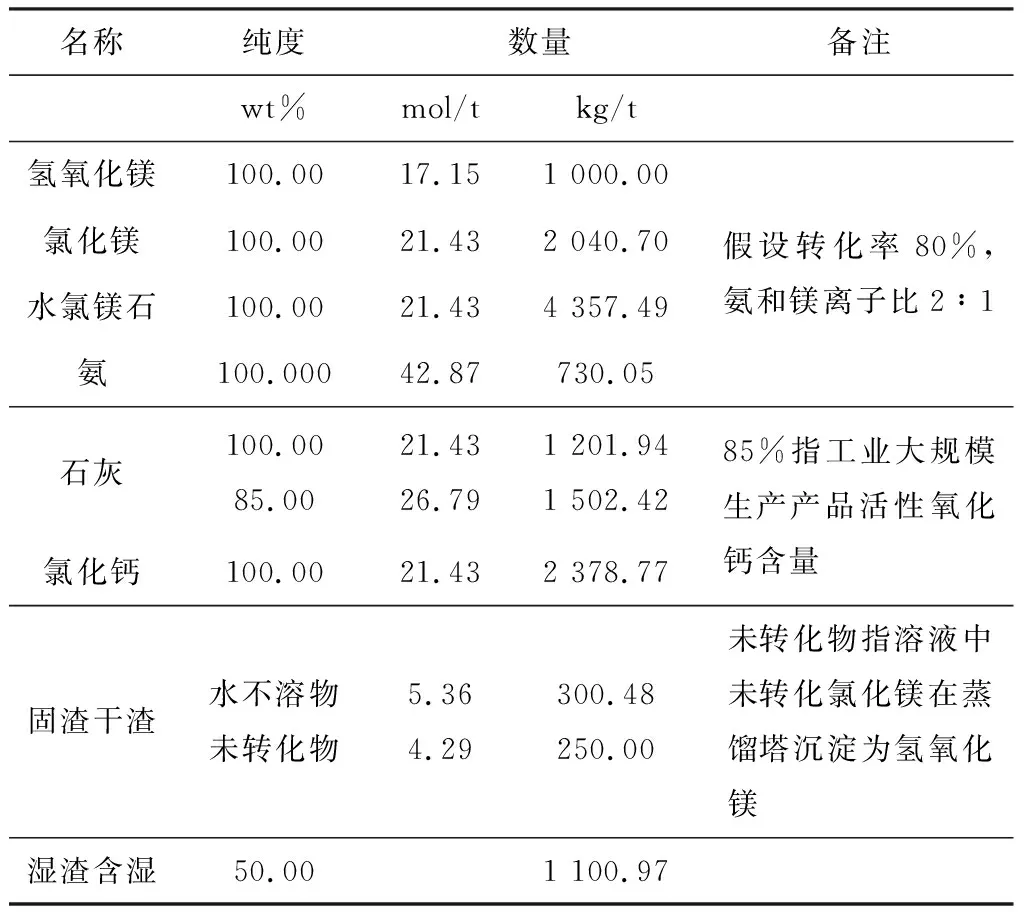

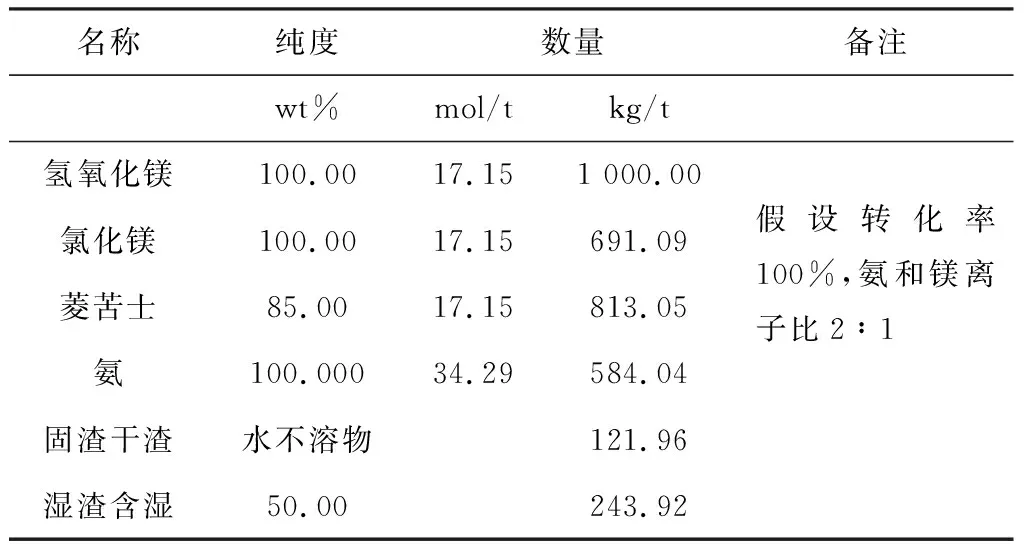

表1 氯化镁-氨法氢氧化镁物料平衡100%转化率

氯化钙回收装置可以参考氨碱法纯碱生产的氯化钙回收部分[5],但是它要简单一些因为在氯化钙浓缩时没有分离氯化钠工序。

氨的损失如果在设计时充分考虑了各种防止泄漏和回收装置就可以控制在比较低水平,事实上正常生产的工厂内气体泄漏很少,而液体损失和产品及固渣带走的比例要高一些。

表2 氯化镁-氨法氢氧化镁物料平衡80%转化率

因此总体上说要降低生产成本最好的办法是选择有废液、废渣排放的地方例如有废弃的矿井或可以注入地下。氨碱法纯碱生产目前的情况就是例子有严格的环保要求地区是不合适建厂的。

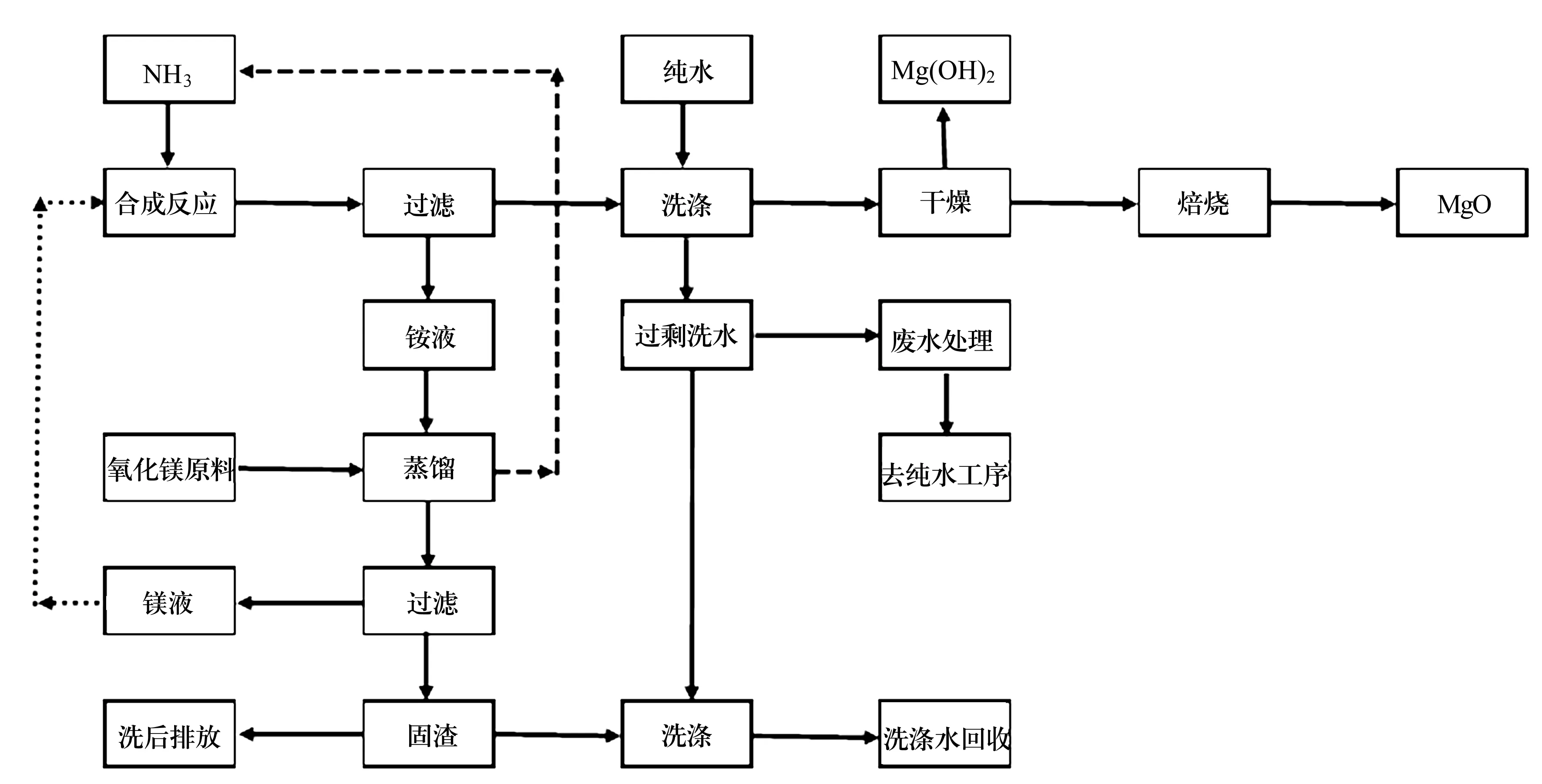

2 以一定活性的氧化镁为原料的氨法流程

图2 以一定活性的氧化镁为原料的氨法流程图

从图1和图2对比可以看出,以一定活性的氧化镁为原料的氨法流程图的流程得到了明显的简化,它没有副产品氯化钙的回收工序,用一定活性氧化镁取代了氧化钙来蒸氨回收氨。专利CN02107661.8[6]解决了用活性氧化镁蒸馏的工艺和设备问题,实现了大规模连续化生产,减少了固体废渣排放,无需回收钙盐副产品,为生产高品质的镁盐产品开辟了一条全新的途径。

表3 全循环法氯化铵-氨法氢氧化镁物料平衡表

从表3数据可以看出全循环法固渣排放量大大减少,理论上没有废液排放。虽然氨法的单程转化率达不到100%,但是溶液是循环使用的因此活性氧化镁中的镁离子的利用率仍然可以接近100%。

用氯化铵、硫酸铵和硝酸铵循环各个单程转化率不同,但是活性氧化镁中的镁离子利用率仍然接近100%。

3 结 论

对于不同的含镁原料氨法都可以生产出高品质的氢氧化镁和氧化镁产品,其工艺流程可以分为两大类:以可溶性镁盐为原料时可以采用开放性流程需要排放大量废液或回收氯化钙副产品。以含活性氧化镁的固体原料时可以采用封闭循环流程,理论上可以做到没有废液排放,没有钙盐副产品回收问题。两种方法都有固体废渣排放只是数量不同有较大差别。因此从环保角度考虑选择厂址必须仔细分析环境影响和建设必要的环保设备以减少对环境影响。两种生产流程的能耗这里没有分析,因为规模和采用的环保措施影响很大只能在可行性研究阶段评估。