浅析蒸馏塔内己内酰胺产品的PAN超标及改进措施

2020-10-28黄浩

黄 浩

(中国石化集团资产经营管理有限公司巴陵石化分公司己内酰胺部,湖南 岳阳 414007)

己内酰胺是一种重要的化工原料,可聚合生成的尼龙6 (PA 6)可进一步加工成PA 6纤维、工程塑料、薄膜,还可用于生产抗血小板等相关药物[1-2]。在生产过程中,己内酰胺易被氧化,生成甲基己内酰胺、苯胺、八氢吩嗪、己二酰亚胺等杂质,使己内酰胺聚合产品出现色差问题[3-5],主要原因是己内酰胺产品含不饱和杂质较多,表现为己内酰胺的质量指标高锰酸钾吸收值(PAN)较差。巴陵石化公司300 kt/a己内酰胺装置生产过程中,经离子交换树脂精制后的己内酰胺水溶液通过加氢工序使其中的不饱和杂质变成饱和杂质,从而降低己内酰胺的PAN指标,但是经蒸馏塔后,己内酰胺的PAN指标随蒸馏塔运行周期出现不同的变化趋势:蒸馏塔除沫网运行前期,己内酰胺的PAN低于加氢后的PAN,产品己内酰胺的PAN指标较好;蒸馏塔除沫网运行中期,己内酰胺的PAN与加氢后的PAN基本持平,产品己内酰胺的PAN指标较前期偏高;蒸馏塔除沫网运行后期,己内酰胺的PAN高于加氢后的PAN,产品己内酰胺的PAN出现超标。针对以上情况,作者对其原因进行了分析,并提出了改进措施,从而实现蒸馏塔内己内酰胺PAN的长周期稳定达标。

1 己内酰胺精制工艺简介

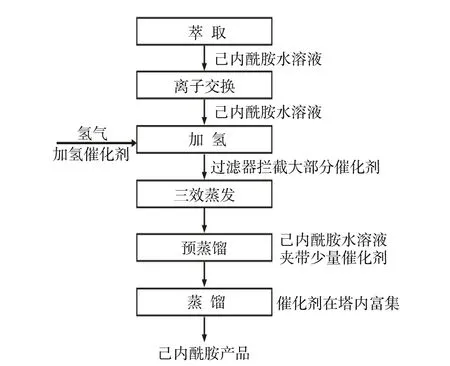

在己内酰胺精制单元中,重排中和反应分离出的粗己内酰胺水溶液(质量分数为70%)经萃取工序苯萃取和水萃取初步提纯,产生的精己内酰胺水溶液(质量分数为30%)送离子交换树脂塔,经离子交换树脂除去无机盐和部分有机杂质后进入加氢反应器,以雷尼镍作为催化剂,通入氢气,将己内酰胺中不饱和的杂质转为饱和的高沸点杂质,再通过蒸馏塔分离高沸点杂质,得到高质量的己内酰胺,其工艺流程见图1。

图1 己内酰胺精制工艺流程示意Fig.1 Flow chart of caprolactam purification process

2 装置存在的问题

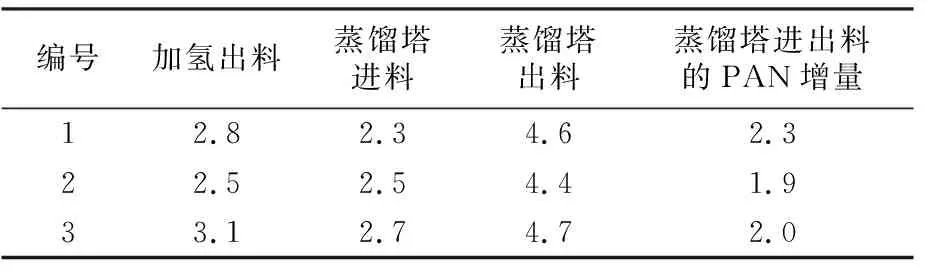

己内酰胺装置在实际生产运行过程中,蒸馏塔运行180 d后,蒸馏工序己内酰胺产品出料的PAN超标,采取往加氢系统补加大量加氢催化剂措施后,加氢出料/蒸馏进料的己内酰胺PAN从5.5恢复至3以下,而蒸馏工序己内酰胺出料的PAN大于4,PAN仍然超标,具体数据见表1。

表1 各工序的己内酰胺PANTab.1 PAN of caprolactam at different stages

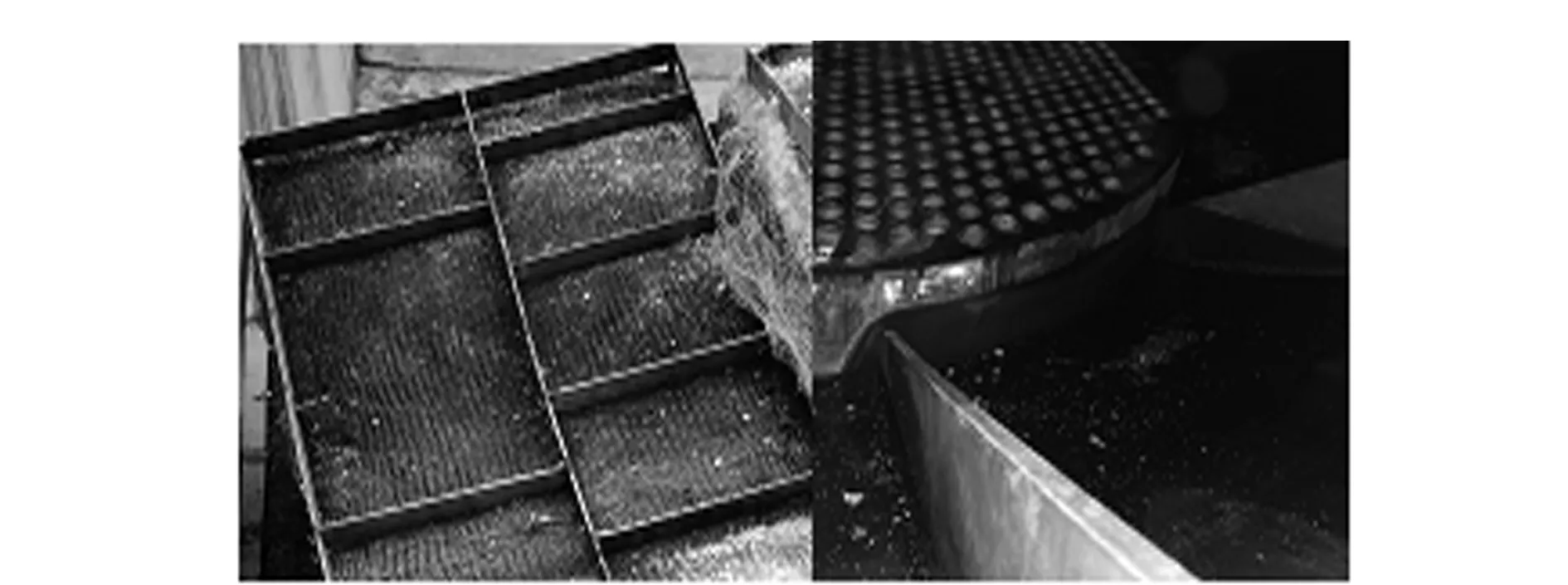

通过对各工序排查,在加氢反应器中补加大量加氢催化剂后,发现加氢后的物料经加氢过滤器过滤后仍夹带少量加氢催化剂,而加氢催化剂颗粒带入后道工序,会对对蒸馏塔的运行产生较大影响。装置运行180 d后,利用蒸馏塔更换除沫网机会,对加氢过滤器和加氢催化剂进行检查,发现加氢过滤器滤布和滤层完好,且加氢催化剂活性正常,但颗粒不均匀;对蒸馏塔内进行检查,结果发现加氢催化剂附着塔内的除沫网和塔内壁,同时在塔釜聚集具体情况如图2所示。

图2 蒸馏塔内加氢催化剂的残留痕迹Fig.2 Residual traces of hydrogenation catalyst in distillation column

3 己内酰胺PAN超标原因分析

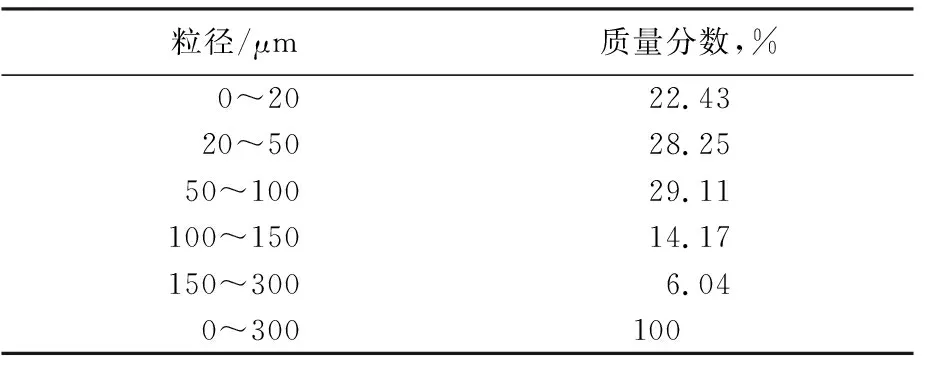

对加氢催化剂颗粒的粒径进行检测,发现加氢催化剂的粒径为0~300 μm,且各粒径对应的含量各不相同,见表2。而加氢过滤器滤布过滤精度只有20~50 μm,所以会存在22%~50%的加氢催化剂流失,且随着加氢催化剂的补加量增大,流失至蒸馏塔的加氢催化剂量增多。因此,蒸馏塔除沫网运行后期,蒸馏塔内聚集的加氢催化剂量会累积到一定量,而在蒸馏塔高温真空、加氢催化剂中镍的存在条件下,己内酰胺或杂质会发生脱氢氧化反应生成不饱和的内酰胺及其他杂质[5-6],从而导致蒸馏塔出现进料的己内酰胺PAN指标小于出料PAN指标的情况。

表2 加氢催化剂的粒径与含量的对应关系Tab.2 Relationship between particle size and content of hydrogenation catalyst

4 蒸馏塔内脱氢反应

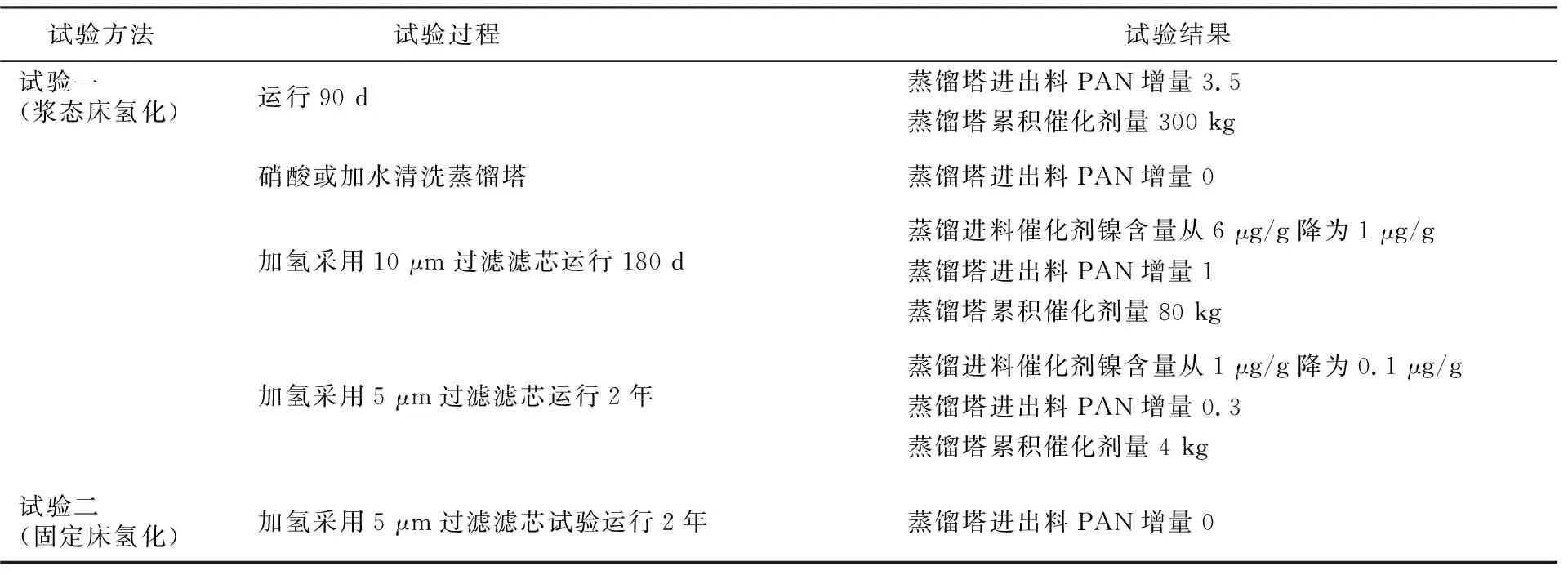

参照文献[6]总结出蒸馏塔内脱氢反应的几种试验方法及结果。

试验目的为:(1)浆态床氢化工艺,考察采取不同过滤精度的过滤器后,催化剂在蒸馏塔内累积量的区别;考察加氢催化剂在蒸馏塔内不同累积量对蒸馏塔进出料己内酰胺PAN增量的区别;考察蒸馏塔清洗或酸洗前后工况对蒸馏塔进出料己内酰胺PAN增量的区别。(2)考察浆态床氢化和固定床氢化在蒸馏塔进出料己内酰胺PAN增量上的区别。

试验方法为:采取己内酰胺精制流程模拟,进入加氢工序己内酰胺水溶液流量90 kg/h,质量分数为38%己内酰胺水溶液、含6 μg/g影响己内酰胺PAN的杂质进行加氢反应,蒸馏塔真空-100 kPa,温度160 ℃。分两种方式进行试验:试验一,浆态床氢化,在温度90℃、加氢压力0.5 MPa的15 m3的加氢反应釜中装入2.25 t雷尼镍催化剂,经过沉降分离后清液经过滤布15 μm的过滤器进入提浓单元,加氢出料催化剂镍含量为1~2 μg/g;试验二,固定床氢化,固定床反应釜装填9 t氧化铝基镍催化剂,镍质量分数25%,粒径3.2 mm,反应压力0.5 MPa,反应温度90 ℃,将30 kg/h该己内酰胺送入蒸馏塔。其试验过程及结果如表3所示。由表3可以看出,加氢催化剂过滤器采取精度越高的过滤滤芯,加氢催化剂流失至蒸馏塔的量越小;蒸馏塔进行硝酸和水清洗后,塔内无催化剂情况下,蒸馏塔进出PAN增量为0;固定床氢化比浆态床氢化在降低蒸馏塔进出PAN增量方面效果更好。因此,消除或减弱蒸馏进出料PAN增量,主要有效措施有停车清洗蒸馏塔、更换更加精密的过滤器拦截催化剂、采用固定床加氢方式。

表3 蒸馏塔内脱氢反应试验过程及其结果Tab.3 Experimental process and results of dehydrogenation reaction in distillation column

5 解决措施及效果

5.1 措施

为提高己内酰胺产品质量,阻断或延缓己内酰胺脱氢氧化反应的进程,在不对装置进行工艺流程改造的前提下,综合采取了以下3种途径解决加氢催化剂在蒸馏塔内累积的问题:

(1)采用合适精度的过滤器,提高加氢催化剂的拦截效果,减少加氢催化剂流失至蒸馏塔。过滤器精度并非越高越好,若采用高精度催化剂过滤滤芯,虽然加氢出料PAN可大幅降低,但催化剂过滤器易堵塞,反而制约加氢运行负荷。采取措施为:依据加氢运行负荷、过滤器运行周期综合选择过滤器精度,确保过滤器运行周期在30 d以上。

(2)增大蒸馏残液量,从而提高加氢催化剂随残液夹带出蒸馏塔的量。增大蒸馏残液量虽然可使蒸馏馏分PAN指标得到一定程度的改善,但残液量增大会增加装置末端产品返回前中和工序的反送量,增大装置运行负荷,且能耗物耗提高。为确保蒸馏出料的己内酰胺PAN达标且稳定,采取措施为:蒸馏塔检修清洗后,开车前保持低残液量,而后根据蒸馏塔内己内酰胺PAN指标变化情况,逐步提高蒸馏残液量。

(3)定期清洗蒸馏塔,清除塔内加氢催化剂。定期清洗蒸馏塔,PAN指标改善效果最好,但是随着蒸馏塔运行周期延长,产品的PAN指标受蒸馏塔内催化剂的影响增大。采取措施为控制蒸馏塔运行周期在120~180 d。

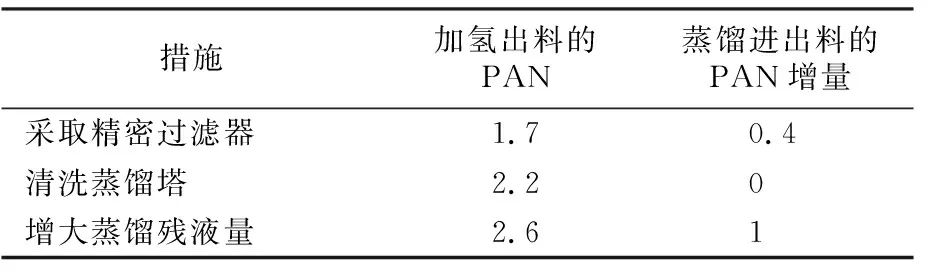

5.2 效果

通过采用合适精度的过滤器提高催化剂的拦截效果,提高蒸馏塔釜底残液量,定期清洗蒸馏塔,加氢催化剂在蒸馏塔内的累积大大减少或延缓,其效果见表4。

表4 改进措施后的加氢出料的PAN和蒸馏进出料的PAN增量Tab.4 PAN of hydrogenation discharge and PAN increment of distillation feed and discharge corresponding to different improvement measures

6 结论

a. 造成蒸馏塔己内酰胺产品出料的PAN超标的原因是加氢催化剂流失至蒸馏塔内累积到一定量,在加氢催化剂中镍的作用下,己内酰胺或杂质发生脱氢氧化反应生成不饱和的内酰胺及其他杂质所致。

b. 固定床加氢能最大程度减少加氢催化剂流失至蒸馏塔,蒸馏塔在检修周期内不会出现进出蒸馏塔物料PAN增加的情况。

c. 浆态床加氢的催化剂或多或少会流失至蒸馏塔,蒸馏塔进出料会随着塔内加氢催化剂的累积量出现PAN增加的情况,在不对装置进行工艺流程改造的前提下,采用合适精度的过滤器,利用检修周期清理蒸馏塔内加氢催化剂,同时根据蒸馏塔运行周期加大蒸馏残液量,可有效解决由于蒸馏塔累积加氢催化剂导致馏分产品己内酰胺PAN超标的问题。