重碱离心机岗位除氨系统改造

2019-02-20

(连云港碱业有限公司,江苏 连云港 222042)

重碱离心机在纯碱生产行业得到了越来越广泛的应用,它可以改善氨碱法纯碱生产工艺中能耗的“瓶颈”,提高产品产量、质量,降低生产成本。我公司于2004年、2007年共引进7台德国Krauss-Maffei公司的SZ1000/2—12/4K10推料式离心机。重碱离心机将湿重碱完成脱水后,最终将重碱卸到离心机3#皮带上,重碱经过在离心机内部旋转、翻滚,其中的大量游离氨直接挥发出来,使离心机3#皮带现场氨味较大,严重影响了职工的身心健康,且恶化生产操作环境。经过考察研究,在离心机重碱3#皮带东侧增设除氨风机,减少离心机现场氨味。

1 离心机岗位生产工艺过程简介

来自重碱车间碳滤岗位的湿重碱(主要成分NaHCO3),由重碱车间1#皮带机输送到煅烧车间离心机2#带式输送机,再由7台犁式卸料器分配到7台离心机,湿重碱通过离心机给料螺旋送入离心机,随离心机转鼓高速旋转,部分液体会穿过滤网形成滤液进入滤液桶,固料被滤网挡住,逐渐形成环状的滤饼,随内转鼓的每次往复运动,逐渐移到外转鼓并最终进入固体卸料区,通过溜管落入离心机3#带式输送机,经3#带式输送机、重碱车间4#带式输送机送到煅烧车间重碱大皮带运输机。另外,重碱也可不经离心机,由2#带式输送机经溜管直接到3#带式输送机;还可由重碱车间1#带式输送机通过犁式卸料器直接到重碱车间4#带式输送机。

2 离心机3#皮带现场状况和原因分析

2.1 离心机3#皮带现场状况

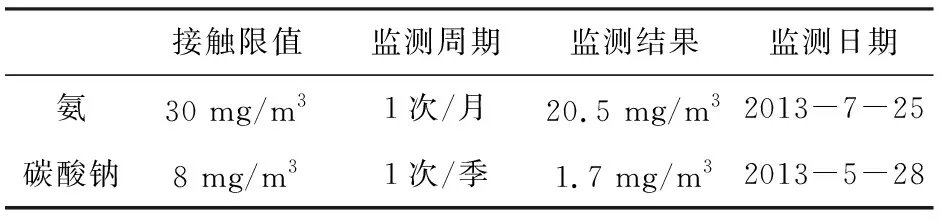

我公司自2004年使用重碱离心机以来,大大降低了进轻灰煅烧炉的湿重碱水分,提高了轻灰煅烧炉的生产能力,同时节约了轻灰煅烧炉的中压蒸汽消耗。但是重碱离心机在运行中会使大量游离氨直接挥发出来,使离心机3#皮带现场氨味较大,其空气中氨含量在每年的一定时期内严重偏高,一般情况下是每年的5~9月份氨含量出现异常偏高,随着气温的上升,氨含量越来越高,尤以7~8月份为重(国家标准:空气中氨含量应小于或等于30 mg/m3), 现场氨味刺鼻,生产操作环境恶化,给职工的身心健康造成不良影响。

2.2 现场氨味大原因分析

针对上述现场状况,主要是工艺设备原始设计上存在缺陷,导致现在的后果。具体缺陷表现在以下方面:

1)空间受限。离心机厂房与煅烧老厂房相距太近,且离心机厂房西侧窗户被煅烧老厂房挡住,使离心机厂房东西窗户通风受阻,导致重碱中挥发出的游离氨大量聚集在离心机3#皮带厂房内,厂房内空气不流通,造成现场氨味大,操作环境差。

2)设备方面。离心机3#皮带未密封,皮带上重碱完全曝空,由于重碱中含15%左右的水分,水分中含7 tt左右(到夏季高达21 tt左右)的游离氨,导致重碱水分中的游离氨随气温上升,挥发到厂房中。

离心机3#皮带东西厂房虽然安装了排风扇,但是排风口离厂房窗口很近,使得含氨气体产生回流,导致排风扇使用效果很不明显。

3)工艺方面。重碱7台离心机长期使用,因进口备件紧缺,重碱离心机得不到充分轮休,造成运行不稳定,出力率降低,皮带上的重碱不能全部通过重碱离心机进行脱水,约有10%的重碱量直接走大溜子未进行脱水处理,导致重碱水分偏大,重碱中的游离氨偏大,游离氨随气温上升,挥发到厂房中。

表1 改造前离心机岗位危害因素监测值

3 离心机除氨系统改造及效果

3.1 第一次改造

2013年7~8月份实施了在离心机生产现场使用玻璃钢离心通风机来进行除氨系统改造,针对存在的现状,在离心机3#皮带楼层东侧安装1台离心通风机,在重碱3#皮带1#~7#离心机出料溜子附近共设6根DN300送风玻璃钢支管抽风,通过离心通风机引出DN600玻璃钢管后放空,降低离心机生产现场氨含量。离心通风机性能参数:

风机型号:B14-72

配套电机:11 kW

转速:2 000 rpm

风压:2 099 Pa

风量:14 453 m3/h

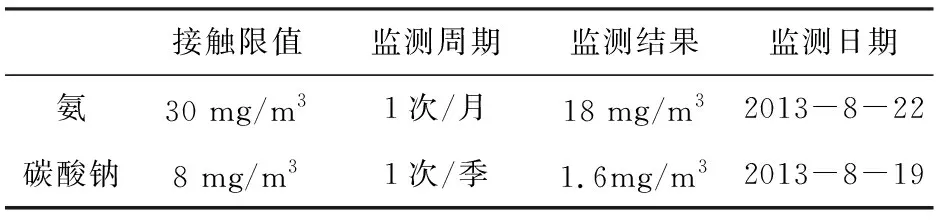

第一次改造后,离心机3#皮带现场氨含量由20.5 mg/m3减少到18 mg/m3;现场碳酸钠含量由1.7 mg/m3减少到1.6 mg/m3。但是现场游离氨含量仍然偏高,氨味较重,改造效果不明显,使用过程中存在玻璃钢管内易积碱,1台离心通风机功率偏小,严重影响离心通风机除氨效果,还需继续探讨改造。

表2 第一次改造后危害因素监测值

3.2 第二次改造

在第一次改造的基础上,再次组织技术人员根据存在的问题继续对离心通风机风量的选择、风压的控制、离心机选型进行核算;同时对现场风管的布置及走向重新设计。

1)风机风量的选择核算:

气体流量计算公式Q=S×V×3 600,根据离心机3#皮带现场状况,风管直径D=400 mm,风速为22 m/s,风道截面积S为πr2=0.1256,即风量Q为:

Q=S×V×3 600

=0.1256×22×3 600

=9 947.5 m3/h

2)风压的选择核算:

风压计算公式Re=(D×V/0.0000151),根据离心机3#皮带现场状况,风管直径D=400 mm,风速为22 m/s,即风压Re为:

Re=(D×V/0.0000151)

=(0.4×22)/0.0000151

=582 781

3)计算总阻力:

根据Re数值查取风管摩擦阻力系数莫台图,λ取0.066,计算管道沿程摩擦阻力:

R=(λ/D)×(V2×γ/2)(其中γ取1.2)

=(0.066/0.4)×(222×0.6)

=48 Pa

总阻力计算公式H=RL(由于阻力与风管材质、形状、风压、温度等诸多因素有关,工程上不易处处计算,而是参照相同工程或经验确定),根据离心机3#皮带现场状况,R为48 Pa,风管长度为70 m,即总阻力H为:

H=RL

=48×70

=3 360 Pa

风压根据除尘的要求,另外增加10%~15%风压储备,结合现场情况,此处风压储备选取15%。

H总=3 360×1.15

=3 864 Pa

4)离心通风机的选型:

按无因次特性参数选型,首先要确定风机比转速。求比转速(ns)

ns=Q0.5/P0.75n

得到ns=(9 947.5/3 600)0.5/(3 864/9.81)0.75×n

由于电机转速一般为2 900 r/min、1 450 r/min、960 r/min、730 r/min,结合实际现场情况,风机选用,选用效率较高,风机较小,调节范围较大的风机,来满足系统可接受的性能,效率和质量要求。此处选用2 900 r/min,得到ns=54(30~60属于中压风机)。

综合考虑,按照以上数据,参照风机手册参数,现选用Y8-39型风机,此风机选角位置为左右0°~ 225°,间隔45°。

3台同类型离心通风机性能参数:

风机型号:Y8-39

风压:4 011 Pa

配套电机:22 kW

风量:10 555 m3/h

转速:2 960 rpm

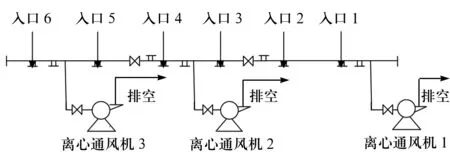

风机选型确定后,2018年4~5月份再次优化实施重碱离心机除氨系统改造,针对第一次改造存在的离心通风机功率偏小,除氨效果不明显状况,本次改造由原来1台离心通风机改型增加为3台离心通风机(为保证除氨效果,3台离心通风机开2备1。),电机功率由原来11 kW增大为22 kW。离心通风机功率增大后,为保证离心通风机稳定运行,防止离心通风机抽风量过大,造成离心通风机过流自停,本次改造在进口总管安装2台DN400蝶阀,3台重碱离心机入口管又各安装1台DN400蝶阀,在离心通风机运行中,通过调节进口总管、各台离心通风机入口管蝶阀开度来控制离心通风机风量,避免风机的运转电流超过额定电流。最后通过3台离心通风机各引出DN400钢管至厂房顶部后排空。

针对风管内易结疤状况,首先将原风管材质由玻璃钢管改为卷制钢管,其次根据风管在离心通风机抽风过程中,重碱中的水分和挥发出的游离氨在分管内会冷凝成水,风管内会堆积大量碱和冷凝水,影响离心通风机稳定运行和除氨效果,为快速清理和消除隐患,在6根送风支管与总管交汇处底部各增加DN300清理孔,在3台离心通风机入口管与总管交汇处左侧上部各增加DN300清理孔,在总管2台蝶阀右侧上部各增加DN300清理孔,根据离心通风机运行状况定期对各清理孔进行检查清理,确保离心通风机稳定运行。

对离心机3#皮带进行密封处理,在皮带架上用钢板进行焊接完全密封罩住,最大程度的将皮带上湿重碱进行全密闭处理,皮带上重碱被罩住,进一步降低了离心机生产现场氨含量。

第二次改造现场图1。

图1 第二次改造现场图示

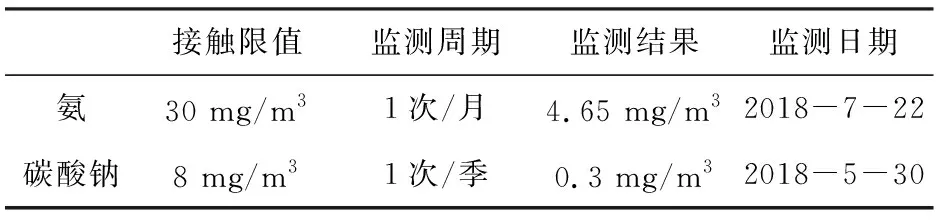

表3 第二次改造后危害因素监测值

第二次改造后,离心机3#皮带现场氨含量由20.5 mg/m3减少到4.65 mg/m3;现场碳酸钠含量由1.7 mg/m3减少到0.3 mg/m3,现场已基本无氨味,现场环境得到有效控制,改造效果显著。