含氟混合酸制取氟硼酸钾的研究

2019-02-19张欣露孙新华

张欣露,孙新华

(天津金牛电源材料有限责任公司,天津 300400)

氟硼酸钾可用作热固性树脂磨轮的磨料、铝镁浇筑生产含硼合金的原料、热焊和铜焊的助熔剂、制备三氟化硼和其他氟盐的原料、电化学合成的分析试剂等。 随着氟化工产业的迅速发展,萤石矿资源日趋短缺,因此,综合利用混合酸合成氟硼酸钾市

场潜力巨大[1]。

天津金牛电源材料有限责任公司在生产六氟磷酸锂的过程中,所产生的混合酸(HF 质量分数为15%左右,HCl 质量分数为20%左右)无法对外销售,既造成了成本损失,又容易污染环境。 所以充分利用生产过程中产生的含氟混合酸迫在眉睫。

本研究的目的是为了将混合酸中的氢氟酸和盐酸充分分离,既可各自销售,又对环境友好。 实验方法是利用硼酸和将含有氢氟酸的混合酸生成氟硼酸,在混合物中加入氯化钾生成氟硼酸钾,沉淀物经过滤、洗涤、烘干生产氟硼酸钾成品;同时将盐酸质量分数增增至25%~30%。

1 实验原料与仪器

原料:生产六氟磷酸锂副产含氟混合酸(HCl 质量分数为20%左右,HF 质量分数为10%左右),工业级氟化钾,工业级硼酸。

仪器:JJ-1 型精密定时搅拌器、HH-1 型恒温水浴锅、2xz-2 型旋片真空泵、DZG-404B 型电热真空干燥箱、202-0BS 型电热干燥箱。

2 实验原理及工艺路线

2.1 实验原理

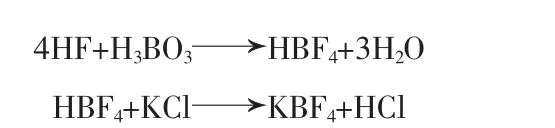

硼酸与混合酸中的氢氟酸生成氟硼酸,再向混合物中加入氯化钾,生成氟硼酸钾,混合物经过滤、洗涤、烘干等步骤制取氟硼酸钾沉淀物,再经过滤、洗涤、烘干等步骤得到氟硼酸钾成品;同时生成的稀盐酸质量分数增至25%~30%。主要化学反应方程式:

2.2 工艺路线

图1 为硼酸和六氟磷酸锂回收液反应制备氟硼酸钾的工艺流程示意图。

图1 硼酸和六氟磷酸锂回收液反应制备氟硼酸钾的工艺流程示意图

3 实验内容及结果讨论

硼酸与含有氢氟酸的混合酸反应,生成含氟硼酸溶液。 含氟硼酸溶液与氯化钾反应,主要为氟硼酸与氯化钾反应生成氟硼酸钾和氯化氢。 为了得到较高纯度的氟硼酸钾, 以及较高浓度的副产盐酸,实验对反应的原料比、 生成氟硼酸反应时间及温度、生成氟硼酸钾反应温度及时间、氯化钾的浓度等主要因素做了研究。

3.1 硼酸与混合酸原料配比

将硼酸固体加入混合酸,混合酸与硼酸完全反应时物质的量比为4∶1, 考察了混合酸加入量过量0、过量1%、过量2%、过量5%对氟硅酸钾和游离F含量的影响,结果见图2、图3。

图2 混合酸加入量对氟硼酸钾含量的影响

由于硼酸与混合酸反应为放热反应,在反应过程中混合酸存在挥发现象。 从图2~3 可见,在混合酸过量2%时,氟硼酸钾主含量最高。 滤液中氟离子含量越低,说明反应越充分。 由图3 可以看出,在混合酸过量2%时,氟离子含量较低。 综合考虑,实验选择含氟混合酸过量2%左右为适宜的工艺条件。

图3 混合酸加入量对游离F 含量的影响

3.2 生成氟硼酸反应时间及温度

氢氟酸为易挥发液体,无水氟化氢沸点为19.54℃,并且盐酸具有随浓度增大沸点降低的性质[1]。 为了得到较高浓度的盐酸溶液,同时保证收率,在反应温度为室温、30、40 ℃下进行实验。 结合温度选择实验,同时考察了不同反应时间(2、3、4、5、6 h)对游离B 含量与盐酸含量的影响,结果见表1、表2。

表1 30 ℃条件下反应时间选择结果

表2 40 ℃条件下反应时间选择结果

通过样品中游离B 含量与盐酸含量的分析可知,游离B 含量越低则说明反应越充分,盐酸含量越高则盐酸挥发量越少。从表2 实验结果分析可知,反应温度为40 ℃、反应时间为3 h 时,游离B 含量与盐酸含量为佳。因此,实验选择40 ℃恒温条件下,反应时间为3 h 为最佳反应条件。

3.3 生成氟硼酸钾反应温度及时间

为了保证副产品盐酸的浓度和项目产品氟硼酸钾的收率,实验选择了反应温度不超过30 ℃以及不超过40 ℃这2 个条件。 结合温度选择实验,同时在不同反应时间下(5、6、7、8、9 h)做选择实验,结果见表3、表4。

从表3、表4 可见,反应温度为30 ℃时,反应时间越长, 则盐酸挥发量越大, 因而副产盐酸浓度越低。 反应温度为40 ℃、反应时间为6 h 时,氟硼酸钾主含量为99.29%, 副产盐酸浓度达到18.91%。 因此,反应温度为40 ℃、反应时间为6 h 时为最佳反应条件。

表3 30 ℃条件下反应时间选择结果

表4 40 ℃条件下反应时间选择结果

3.4 氯化钾加入方式的选择

为了保证副产物盐酸的浓度, 同时保证项目产品氟硼酸钾的品质,需尽可能减少水的加入量,因而需对原料氯化钾的加入方式做选择。 实验考察了氯化钾固体、氯化钾浆液、氯化钾饱和溶液(40 ℃饱和KCl 溶液)3 种加入方式对氟硼酸钾品质的影响。

由于氯化钾溶解热为-18.255 J/mol, 为了配制40 ℃氯化钾饱和溶液,需进行加热[1]。 在工业生产时,考虑需要控制反应温度在40 ℃条件下,同时需要控制水的加入量;温度高于40 ℃时会浪费能源,温度低于40 ℃时则影响了盐酸浓度。因而,选择40 ℃条件下氯化钾饱和溶液。 实验结果见表5。

表5 氯化钾浓度的选择结果

从表5 可以看出,氯化钾为固体加入,在反应釜底部存在明显颗粒,说明氯化钾没有完全反应。氯化钾以浆液(质量比1∶1)加入时,在反应釜底部仍有颗粒存在,氯化钾没有完全反应。当氯化钾以饱和溶液加入时,反应可以正常进行。 因此,固体氯化钾反应不完全,氯化钾以饱和溶液加入方式为最佳。

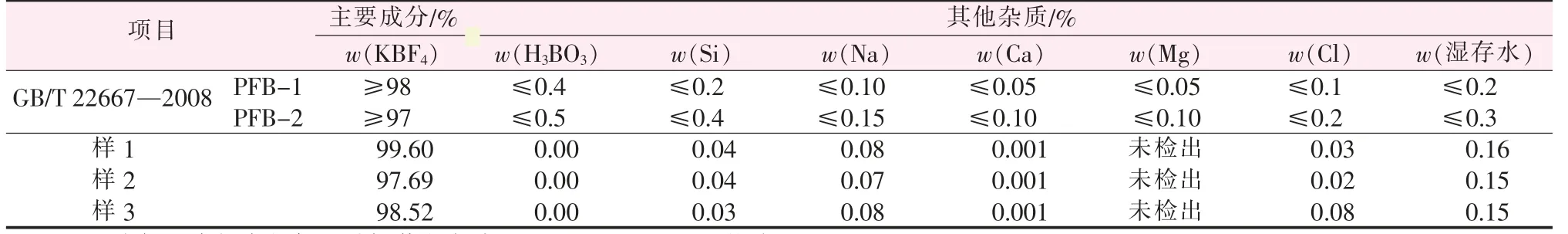

3.5 优选工艺条件验证

采用优选工艺条件进行3 次验证实验:在40 ℃恒温水浴条件下加热,反应时间为3 h。 混合酸和硼酸按照物质的量比为4∶1 配制,其中混合酸过量2%,在持续搅拌作用下,生成氟硼酸;在40 ℃恒温水浴加热下,反应6 h,加入氯化钾饱和溶液,少量水洗涤1 次进行干燥。得到实验样品记为样1、样2、样3,并与GB/T 22667—2008《氟硼酸钾》[2]的相关指标做了对比,结果见表6。 由表6 可知,实验所得产品均符合GB/T 22667—2008 相关指标要求。

表6 最佳工艺条件下制备氟硼酸钾与GB/T 22667—2008 的指标对比

4 结论

通过条件实验,确定了反应温度为40 ℃、反应时间为3 h、混合酸与硼酸物质的量比为4∶1、混合酸过量2%(以质量计)为反应条件,在持续搅拌作用下生成氟硼酸; 再在40 ℃恒温水浴加热下,反应6 h,加入氯化钾饱和溶液,少量水洗涤1 次,干燥后得到氟硼酸钾产品。 该工艺流程便于控制、 易于操作、过滤,且无其他杂质产生。 采用该方法所得产品氟硼酸钾均符合国家标准GB/T 22667—2008 要求,可直接销售。

同时,课题组在密闭条件下进行放大实验,所得副产品盐酸质量分数为26.90%。 表明在产业化后,所得副产品盐酸其质量分数也会接近30%,届时可直接用于销售,实现了资源的回收利用,具有一定的经济效益和社会效益。