外加晶种对钛白粉水解过程及其亮度的影响

2019-02-19朱容梅朱家文周晓葵林发蓉

朱容梅,陈 葵,朱家文,周晓葵,林发蓉

(1.华东理工大学化工学院,上海 200237;2.四川龙蟒钛业股份有限公司)

工业钛白粉主要由硫酸法和氯化法2 种方法生产。 在中国,由于钛铁矿品位的限制,超过90%的钛白颜料是通过硫酸法生产的。 硫酸法生产钛白粉主要包括钛铁矿酸解、 硫酸氧钛溶液水解、 偏钛酸漂洗、煅烧和煅烧后处理5 个步骤。硫酸氧钛溶液的水解是钛白粉制备过程中十分重要的步骤之一, 它不仅影响硫酸氧钛的水解率, 钛白前驱体偏钛酸的粒度和粒度分布、后续固液分离、洗涤效率,而且影响煅烧后最终产物二氧化钛的颜料性能[1]。目前,研究主要集中在高质量浓度硫酸氧钛溶液(ρTiO2>220 g/L)的自生晶种水解过程,即布卢门菲尔德法[2-3]。 而以低质量浓度(ρTiO2<220 g/L)的硫酸氧钛溶液为原料,采用外加水解晶种(又称Mecklenburg 法)研究水解条件对颜料性能的影响报道较少。

钛液水解过程经历了3 个阶段, 即偏钛酸晶核形成、晶体生长和晶体的集结,包括一次团聚和二次团聚[8]。 钛液水解的主要影响因素有2 类:一类是硫酸氧钛溶液的水解稳定性及其组成, 影响因素包括总钛浓度、铁钛比、F值、Ti3+和杂质含量等;另一因素是操作条件,包括水解温度、水解时间、加料速率、外加水解晶种类型及其添加量、搅拌速度等[4-5]。

笔者研究了外加晶种条件下硫酸氧钛的水解过程。 外加晶种法要求的硫酸氧钛质量浓度比自生晶种法的低20~30 g/L,可以大大降低生产浓缩成本和能源消耗。 但是,低浓度下晶体的生长速率、水解速率、颗粒的形成和聚集以及水解液的分布都会发生改变, 最终影响偏钛酸的煅烧和二氧化钛颜料性能。 本研究以低浓度工业钛液为钛源,考察了不同水解晶种添加量对水解率、水解一次团聚粒子大小及分布,以及一次团聚粒子粒径对二氧化钛亮度的影响,系统解释了水解偏钛酸粒子的形成机理,实现从机理出发指导工业生产以满足客户的不同需求。

1 实验

1.1 实验原料

工业钛液,总钛质量浓度为210 g/L,铁钛质量比为0.38,F值为1.95,Ti3+质量浓度为1.8 g/L,由四川龙蟒钛业股份有限公司提供;质量分数为98%浓硫酸,四川奥瑞特化学试剂有限公司提供;质量浓度为70 g/L(以二氧化钛计)Ti3+溶液和煅烧晶种,四川龙蟒钛业股份有限公司提供。

1.2 实验方法

1.2.1 外加水解晶种的制备

同时将质量浓度为195 g/L、铁钛质量比为0.34~0.36 的钛液和质量浓度为100 g/L、70 mL 的NaOH溶液预热至85 ℃,再将210 mL 钛液在4 min 内均匀加入晶种制备槽中与NaOH 溶液混合;当外加晶种升温至96 ℃时检测晶种初始稳定性,晶种初始稳定性应在170~200 mL;在96 ℃下熟化外加晶种,当晶种稳定性下降到90~140 mL 时,晶种制备完成。

1.2.2 硫酸氧钛的水解

硫酸氧钛的水解反应式:

将质量为2 500 g 钛液预热至96 ℃,再将适量的外加水解晶种匀速加入钛液中, 进料时间为10 min,控制搅拌速率为200 r/min;进料完成后,在10 min内将钛液升温至沸腾; 沸腾1 h 时, 加入定量稀释水;2 h 加完稀释水后保持沸腾30 min;水解结束,得到偏钛酸料浆。

1.2.3 偏钛酸的漂洗脱铁

取1 L 偏钛酸料浆过滤, 并以2 L 去离子水洗涤;将滤饼重新分散在500 mL 水中,加入40 mL 浓硫酸,保温75 ℃搅拌30 min 后漂白,加入5%(晶种添加量与钛液所含二氧化钛的质量比)煅烧晶种和6 mL 三价钛溶液,搅拌30 min 后漂白;过滤漂白料浆,以2 L 去离子水洗涤,得到偏钛酸滤饼;检测偏钛酸m(Fe)/m(TiO2)小于3×10-5则为合格,可进行后续盐处理、煅烧。

1.2.4 偏钛酸的盐处理及煅烧

偏钛酸高温煅烧生成A 型或R 型二氧化钛:

将偏钛酸与定量P、K、Al 盐溶液混合均匀,干燥后置于马弗炉中煅烧;煅烧过程中先以10 ℃/min的升温速率将温度升至600 ℃, 再以1 ℃/min 的升温速率将温度升至970~1 000 ℃; 金红石型转化率为98%~100%时,取出煅烧样品。

1.3 分析方法

亮度按GB/T 1706—2006《二氧化钛颜料》检测; 粒子形貌采用冷场发射扫描电子显微镜(SEM)进行表征; 一次团聚粒子的粒度采用纳米粒径分析仪分析;煅烧后二氧化钛平均粒径采用smileview 软件统计分析。

2 结果与讨论

2.1 外加水解晶种与自生晶种对水解过程影响的比较

硫酸法钛白工业生产中,常采用自生晶种、四氯化钛晶种以及锐钛型晶种生产钛白粉。 四氯化钛晶种由于制备过程中会产生大量氯化氢气体, 易腐蚀设备和污染环境,在中国的应用较少。本文所采用的外加水解晶种属锐钛型晶种, 由钛液与氢氧化钠溶液制备而得,原料易得,利于环保。

本实验在同一水解晶种添加量下, 比较了外加水解晶种与自生晶种对硫酸氧钛的水解率、 一次团聚粒子平均粒径、 煅烧后二氧化钛平均粒径及其亮度的影响,结果见表1。 自生晶种的晶种添加量是以钛液加入底水时为起始至溶液变澄清时为止计量。从表1 可知, 本文所采用的外加晶种与自生晶种相比, 在同一水解晶种添加量下硫酸氧钛的水解率有所提升, 一次团聚粒子平均粒径和煅烧后二氧化钛平均粒径有所降低, 煅烧后二氧化钛的亮度也得到提高。 说明采用该外加水解晶种对硫酸氧钛的水解过程及其煅烧后二氧化钛的亮度是有促进意义的。

表1 外加水解晶种与自生晶种对水解过程影响的比较

2.2 外加水解晶种添加量对水解率的影响

水解晶种可以提供规则的结晶中心诱导水解过程的发生,因此水解晶种的稳定性、活性和数量会直接影响水解偏钛酸的粒径分布, 从而影响产品的颜料性能。

以起始水解反应液为原料,在总钛质量浓度为210 g/L、铁钛质量比为0.38、F值为1.95,Ti3+质量浓度为1.8 g/L 的条件下,调节外加晶种添加量分别为0.5%、1.0%、1.5%、2.0%、2.5%和3.0%,控制加入晶种后体系的钛质量浓度为180 g/L, 进行水解反应,结果见图1。 从图1 可知,随着水解晶种添加量的增加,水解率也随之增大。当水解晶种添加量为0.5%~2.0%时,水解率增加速率较快,而当水解晶种添加量超过2.0%时,随着晶种添加量增加,水解率升高的幅度则趋于平缓。

水解时, 如果加入的晶种过少会带来晶体诱导中心的不足, 导致水解发生还需要依靠本身所形成一些不规则的结晶中心,从而使水解发生被推迟,水解率降低,颗粒生长速度减慢。在水解时向钛液中加入水解晶种,不仅能使偏钛酸的生长活化能降低,并且由于水解晶种自身具有的规则结晶中心而诱导水解反应的进行,因此水解晶种添加量增加,水解率也就随之提高。

图1 外加水解晶种对水解率的影响

2.3 外加水解晶种添加量对一次团聚粒子的影响

S.Sathyamoorthy 等[1]采用外加晶种水解工艺,研究发现7~8 nm 晶体构成一次团聚粒子(60~100 nm),一次团聚粒子再经过二次团聚组成水解粒子, 即偏钛酸粒子。具体过程:首先晶核通过晶桥作用结合成稳固的一次团聚粒子。一次团聚为硬团聚,硬团聚粒子内颗粒之间的相互作用除了范德华力和库仑力外,还存在化学键或氢键作用,不易消除。然后,一次团聚粒子通过表面物理吸附、 化学键结合为二次团聚粒子。二次团聚为软团聚,主要作用力为颗粒间的范德华力和库仑力, 可通过一些化学作用或施加机械能的方式破坏或消除[5-7]。 由此可见,二次团聚粒子相对于一次团聚粒子的稳定性差。

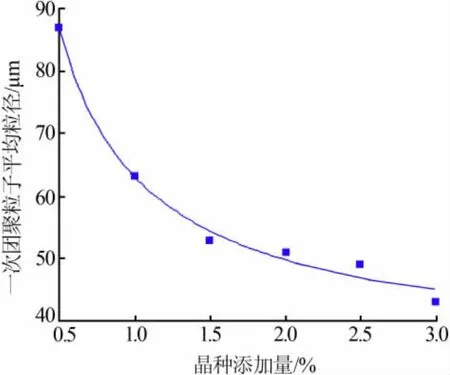

图2 为在其他实验条件不变的情况下, 外加水解晶种对一次团聚粒子的影响。从图2 可知,随着水解晶种添加量的增加, 一次团聚粒子的平均粒径逐渐减小,其粒径从87 nm 降至约43 nm。 当水解晶种添加量为0.5%~2%时,一次团聚粒子平均粒径减小速率较快,而水解晶种添加量达到2%后,随着水解晶种添加量增加, 一次团聚粒子平均粒径的降低幅度趋于平缓。 晶种的不同添加量对一次团聚粒子大小影响显著。水解晶种添加量较少时,形成的一次团聚粒子会更大。这是因为水解晶种添加量较少时,水解速率较慢,硫酸氧钛溶液的过饱和度降低也较慢,即一次团聚粒子中晶核间形成晶桥的驱动力存在时间更长。因此,所形成的一次团聚粒子会含有更多的晶核,一次团聚粒子更大。 而当晶种添加量较多时,由于存在更多晶核,使得暴露的表面积大大增加,从而加快水解速率, 硫酸氧钛溶液中的过饱和度也迅速降低。 因此,一次团聚粒子包含较少的晶核,平均粒径也较小。

图2 外加水解晶种对一次团聚粒子的影响

2.4 外加水解晶种添加量对煅烧产物平均粒径和形貌的影响

偏钛酸煅烧形成二氧化钛是一个强烈吸热过程,包含了脱水、脱硫、晶型转变和粒子成长等变化。加入煅烧晶种后, 其转化是由不定型的锐钛型二氧化钛转变为金红石型二氧化钛。 经历了散乱无规则锐钛型、散乱稍规则锐钛型、晶格不规则金红石型、致密规则晶格金红石型等阶段。 图3 为其他条件不变的情况下, 外加水解晶种添加量对煅烧产物平均粒径的影响。从图3 可知,随着水解晶种添加量的增加,煅烧产物的平均粒径逐渐减小,粒径从0.32 μm降至0.25 μm。 随着水解晶种添加量的增加,一次团聚粒子平均粒径越小, 煅烧后二氧化钛的平均粒径也就越小。当晶种添加量较少时,形成的一次团聚粒子较大,煅烧时更容易聚结,煅烧后二氧化钛的平均粒径也就较大,颜料性能也会变差。 由此可见,煅烧形成的二氧化钛的粒径与水解反应时形成的一次团聚粒子的粒径直接相关(见图4),即与外加晶种的添加量直接相关。

图3 外加水解晶种对煅烧产物平均粒径的影响

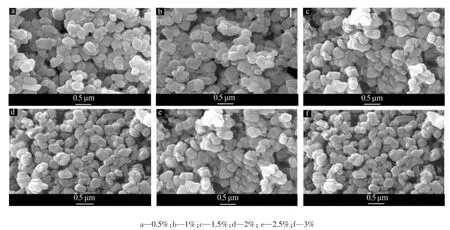

图5 为外加晶种不同添加量下煅烧后二氧化钛颗粒的SEM 照片。 从图5 可知,当水解晶种添加量较小时, 煅烧后二氧化钛颗粒中先是存在较多的长棒状颗粒和细小颗粒,颗粒粒径分布较宽;随着水解晶种添加量的增加,长棒状和细小颗粒逐渐减少,类球形颗粒逐渐增多,煅烧二氧化钛颗粒变小,颗粒粒度分布有所改善。

图5 外加晶种不同添加量下煅烧后二氧化钛的颗粒形貌照片

图6 为一次团聚粒子平均粒径对亮度的影响。由图6 可以看出,一次团聚粒子对煅烧产物亮度的影响规律,当晶种添加量为0.5%~3%时,亮度随一次团聚粒子平均粒径的减小而提高,晶体粒子对可见光的反射能力增强。表明随着晶种添加量的增加,水解初期的晶种数量增多,一次团聚粒子平均粒径变小,煅烧产物的平均粒径变小,亮度也随之提高。

综上所述,当水解晶种添加量为3.0%时,硫酸氧钛的水解率高达95.4%,一次团聚粒子粒径约43 nm, 煅烧后二氧化钛呈短圆柱状, 此时亮度为94.4。 说明通过对影响钛白粉晶体性能的水解一次团聚粒子的控制, 可以实现对二氧化钛终产品的粒度分布控制,对生产研发具有重要意义。

图6 一次团聚粒子平均粒径对亮度的影响

3 总结

研究考察了外加晶种添加量对硫酸氧钛水解率、偏钛酸一次团聚粒子、煅烧后二氧化钛平均粒径和形貌以及偏钛酸一次团聚粒子对颜料性能亮度的影响。 随着水解晶种添加量的增加,硫酸氧钛水解速率变大,形成的偏钛酸一次团聚粒子平均粒径也逐渐变小,分布变窄,使得煅烧时二氧化钛颗粒变小,颗粒的粒度分布也逐渐得到改善,从而提高了煅烧后二氧化钛的亮度。 当水解晶种添加量为3.0%时,硫酸氧钛的水解率达95.4%,一次团聚粒子平均粒径约为43 nm,煅烧后二氧化钛呈短圆柱状,此时亮度为94.4。