PEX聚结板对油水分离性能的影响

2019-02-18樊玉光袁淑霞余晓月

刘 涛,樊玉光,袁淑霞,余晓月

(西安石油大学机械工程学院,陕西 西安 710065)

目前我国大多数油田已进入了开采的中后期,需要通过注水的方法提高开采率,必然导致含油污水量增加,如何对污水进行有效处理已成为了热点问题[1-4]。PEX板是一种新型聚结元件,其内部交叉状的波纹能使水流方向不断变化,混合液体中的油滴通过改变流向来适应PEX板的轮廓,进而增加油滴的碰撞几率,缩小了聚结时间,使水中油滴粒径增大,提高分离效率。

在含油污水的聚结处理方面,蒋昊琳等[5]对已有研究进行了总结并对其应用进行了展望。中国石油大学陈文征[6]从分离器的入口构件、聚结构件和整流构件的流场和压力场出发分析了油水分离器内构件对分离效率的影响并对聚结板表面材质进行改性处理,从而加快了油水分离速率;张喜家[7]从对各内部构件的工作机理及作用出发研究了分离器内部流场的流动规律;赵建峰[8]研究了结构参数和操作参数对聚结板油水分离器内部流场和流动特性的影响。在聚结板材料的选择上已有的研究成果主要从不锈钢、陶瓷、聚丙烯、PVC等材料展开研究[9-14];关于聚结板的结构参数对分离效率的影响,科研工作者们从聚结板的倾角、排列方式、版间距和材料的表面特性等因素进行了研究[8,15-16]。Husveg等[17]研制了一种新型的提高采出水中油滴尺寸的离心泵,为后续油水分离提供了基础。Kopylova等[18]利用聚结过滤对水包油乳液进行了研究。

从上述研究的结果可以看出,目前对聚结板影响分离效率的研究主要集中在结构参数、内部构件、操作条件和聚结填料的选择等方面,而对于液滴聚结如何影响分离效率以及数值模拟的边界条件设置对研究结果的影响研究很少。本文采用Ansys Fluent软件中的离散相模型对PEX板油水分离进行数值模拟,得到粒径、流速及边界条件设置与分离效率的关系,并与实验结果对比验证,给出适合PEX板的液滴-壁面边界条件。

1 PEX聚结板的数值模拟

1.1 数值模拟模型的选取

为简化求解过程,假设在分离过程中流体的温度不发生改变,没有能量传递,因此不考虑能量守恒。PEX板用于液-液分离,因此认为流体为不可压缩。

本文所研究的油水混合液中以水为连续相、油为分散相且油相体积占总体积很小(5%),为了能够准确描绘离散相油滴的运动轨迹,采用欧拉-拉格朗日方法进行模拟(在Ansys Fluent软件中采用DPM模型)。选用非稳态的追踪方式对离散相的运动轨迹进行追踪,通过计算,本文研究的最大雷诺数Re<2300为层流状态,故无需考虑湍流方程。连续相的质量方程选用连续性方程,动量方程选用N-S方程。

直角坐标系中离散相油滴的受力平衡方程在x轴方向上的表达式为:

其中FD(u-up)为油滴单位质量的曳力,FD由式(2)确定:

式中:u、up分别为连续相和离散相的速度,m/s;ρ、ρp分别为流体和颗粒的密度,kg/m3;dp是油滴直径,m;CD是曳力系数;Re为相对雷诺数;gx是重力加速度在x轴上的分量,m/s2;Fx是x轴方向上的其他附加力,包含视质量力、升力、布朗力等,N。

考虑到在实际流动中油滴与油滴间以及油滴与聚结板间可能会发生的随机碰撞,由此产生聚结和破碎现象,因此数值模拟中选择随机碰撞以及液滴聚结与破碎模型。

1.2 模型建立和网格划分

PEX板为一组垂直安装的聚结板,板上有30°走向的波纹,间隔板上的波纹彼此平行,相邻板上的波纹彼此交叉,因为PEX板组具有周期性,只需建立一个通道进行研究。PEX板间流道曲折,来流方向与流道成一定夹角,混合物在流经PEX板组时,速度的大小和方向因流道的改变产生周期性的变化,从而使液滴之间互相碰撞的概率增加,有利于水中油滴的聚结。因为PEX板间油水混合物的运动极其复杂,所以利用三维模型对聚结板的分离特性进行研究。

因PEX聚结板有复杂的流道结构,而四面体网格能更快地生成与壁面贴近程度较高的网格,并能够使模型的细节更清楚的表达出来,因此选取“Tet/Hybrid”四面体结构对聚结板的三维模型实现网格划分,图1(a)和(b)分别为PEX板及其网格划分示意图,(c)和(d)为两个截面的示意图。

图1 PEX聚结板及网格划分示意图

1.3 边界条件及流场计算方法

认为连续相的聚结板壁面光滑且无热量交换,水流速度均匀分布于进口截面,离散相是初始体积含量为5%的油相,进口速度与水相相同。聚结板出口定义为压力边界。液滴与PEX板壁面的作用也会对油水分离造成影响。为准确表达液滴与PEX板壁面间的作用,考虑两种壁面边界条件。第一种未考虑反弹,认为油滴只要碰到壁面就会被捕捉;第二种则认为只有在油滴碰到PEX板的上壁面才会被捕捉,其余壁面均反弹。通过与实验对比分析两种边界条件的合理性。认为液滴到达PEX板出口时为逃逸,出口中离散相的含量即为没有被分离的液滴量。本文选用耦合计算方法对流场进行计算。

1.4 分离效率

认为分离效率是已经分离出来的油相质量浓度占入口油相质量浓度的比例。

式中:η为分离效率,%;ρin、ρout分别是入口和出口的含油质量浓度,mg/L。

2 PEX聚结板对分离性能的影响

从以下三种工况模拟PEX聚结板对油水分离效率的影响:1)不考虑液滴聚结,并认为油滴碰到上壁面被捕获;2)考虑液滴聚结,并认为油滴只要碰到壁面就会被捕捉;3)考虑液滴聚结,并认为油滴只有碰到上壁面才会被捕捉,PEX板只起聚结作用。

2.1 工况一的油水分离效果

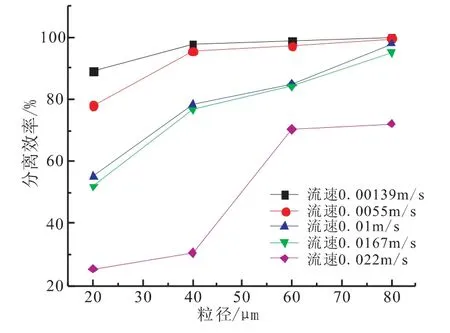

图2 工况一分离效率与流速的关系

图3 工况二分离效率与流速的关系

不考虑液滴聚结,并认为液滴碰到上壁面会被捕获。模拟同一粒径液滴在不同流速流体中的分离,绘制如图2所示的流速与分离效率图。由图2可以看出,不考虑液滴聚结时,不同粒径下油水分离效率因混合物流速的增加而降低。因为流速的增加导致油滴还未上升至聚结板壁面便已被水流带走,因而增大流速导致分离效率降低;在同一流速下分离效率随粒径的增大而增加,依据斯托克斯方程可知,油滴上浮速度与粒径的2次方成正比,因此粒径越大油滴越易从水中分离,分离效率也就越高。

2.2 工况二的油水分离效果

此工况考虑液滴聚结并认为油滴只要碰到壁面就会被捕获,模拟同一粒径液滴在不同流速流体中的分离,绘制了如图3所示的流速与分离效率图。从图3可以看出,随流速增大不同粒径液滴的分离效率减小,与工况一相比分离效率有显著的提升,在粒径较小时,由于液滴聚结导致油滴在混合物中受到扰动较多,因此曲线波动较大。

2.3 工况三的油水分离效果

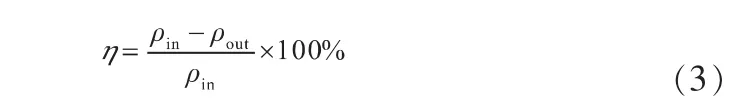

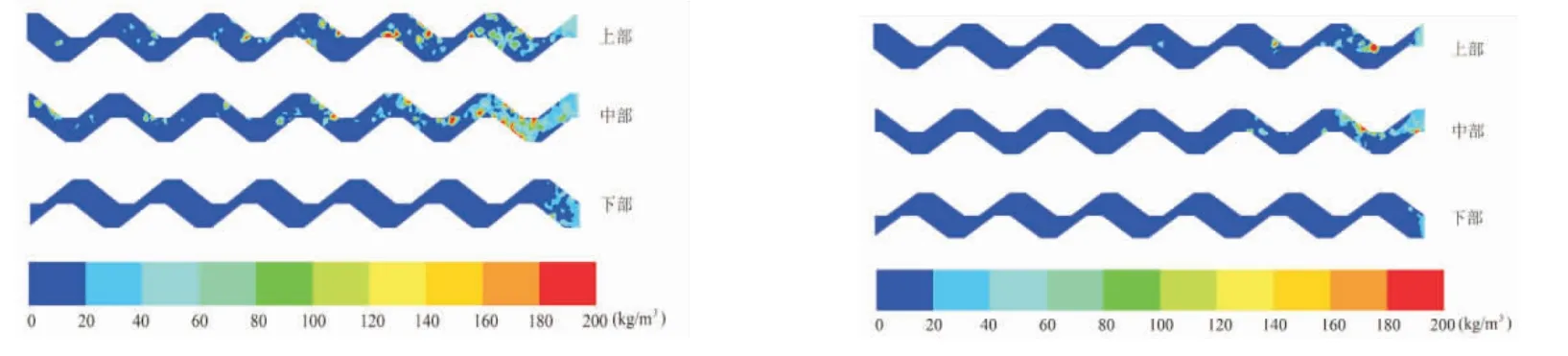

工况三考虑油滴只有碰到聚结板的上壁面才能被捕捉且考虑液滴聚结,模拟了同一粒径液滴在不同流速时的停留时间和不同截面浓度的变化。对浓度变化的模拟选取了聚结板的表面、中部高200mm处和底部三个截面进行,图4为停留时间;图中流速从左至右依次为0.005m/s、0.01m/s、0.02m/s。图5为不同截面质量浓度的变化,仅给出了流速为0.005m/s、0.0167m/s下的浓度图。

图4 粒径为60μm液滴在不同速度下的停留时间

图5 粒径为60μm,流速为0.005m/s和0.0167m/s时的质量浓度图

由图4可以看出,聚结板中油滴停留的时间随流速的增加而变短,而最终聚结板中还剩有粒径过小的油滴无法分离,流速的增加缩短了停留时间,大流速的冲刷作用导致部分小油滴没有发生聚结或到达到聚结板上就被带出了通道,致使分离效率减小。从图5能得到,由于油滴上浮,聚结板底部油相浓度较低,中上层依次增加,符合油滴的运动规律;随流速的增加聚结板各截面中油相浓度也在不断增加,因流速的增加增大了水流的冲刷作用,导致流道中的流场混乱,可推断流速增加对油水分离不利。

3 结果与讨论

3.1 油滴粒径对分离效率的影响

图6为考虑液滴聚结并认为液滴碰撞上壁面被捕捉条件下油滴粒径与分离效率的关系。可以看出,PEX聚结板的分离效率因油滴粒径的增加而增加,在油滴粒径超过一定范围后,分离效率缓慢增长或不再增加;粒径大小不同的油滴受流速的影响不同,粒径较小的油滴更易受流速影响,而在流速较大的情况下,大油滴的分离效率也会超过70%。

图6 油滴粒径与分离效率的关系

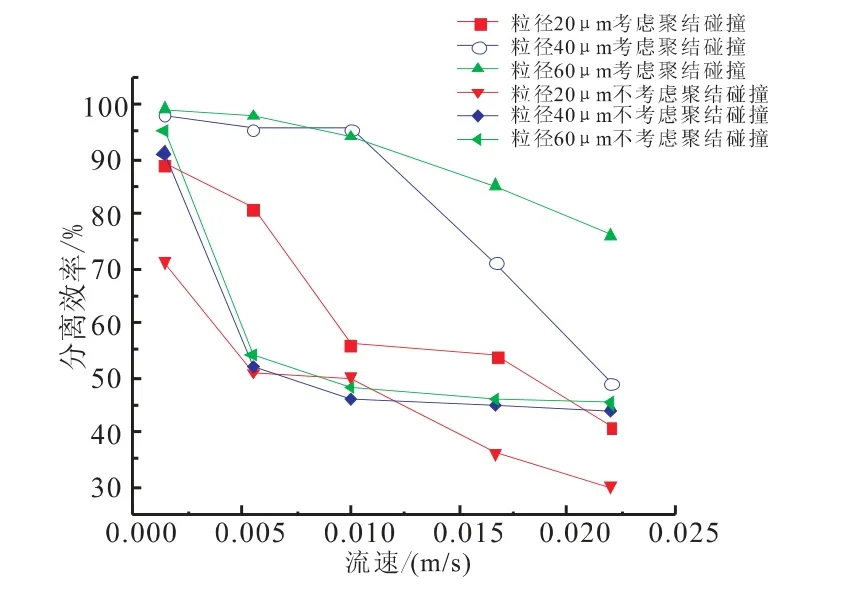

图7 不同粒径下是否考虑液滴聚结对分离效率的影响

3.2 液滴聚结对分离效果的影响

图7为不同流速下不同粒径液滴考虑聚结与不考虑聚结时分离效率对比。从图可知,考虑聚结比未考虑时的分离效率要高,小油滴更易聚结成大油滴,提高了油滴上浮速度,油水分离效率增加;粒径越大,两者间的差距越大,且随流速的增加差距先增后减,这是因为小流速下大小油滴均有充足的时间聚结,而流速的增加,大油滴受是否考虑液滴聚结的影响较大,当流速过大时,聚结对分离效率的影响减小,因此呈现图中趋势。

3.3 边界条件设置对计算结果的影响

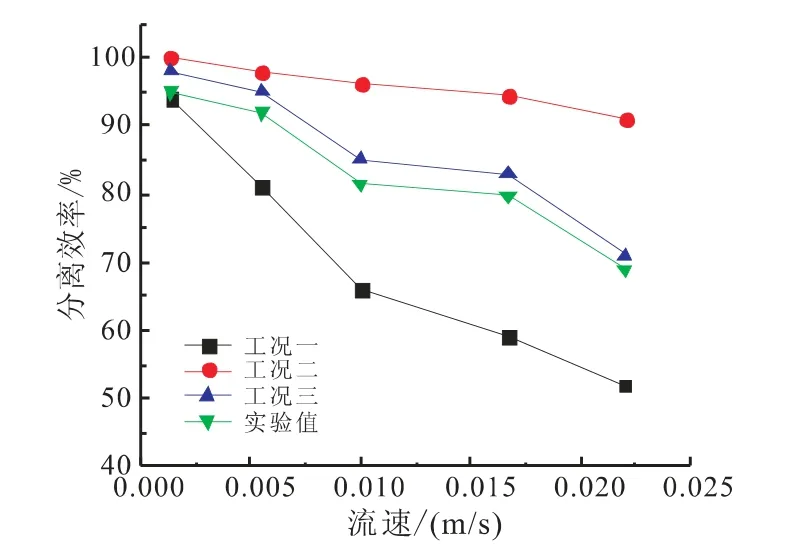

边界条件设置的不同也将对计算结果造成影响,本文采用与实验对比的方法验证边界条件设置的合理性。由于实验过程液滴不可能为单一粒径,为对应实验结果,采用R-R(Rosin-Rammler)分布[18-19]对三种工况的模拟和实验结果进行分析对比,R-R分布是描述粒径分布的方法,实验证明大多数粉体粒径均符合R-R分布。通过对离散相油滴粒子群分布情况的研究,分析了R-R分布下流速对分离效率的影响,结果如图8所示。

图8 不同流量下PEX聚结板分离效率的实验与数值模拟对比

从图8可知,不同流速下PEX板分离效率均随流速的增大而降低,工况三更接近实际流动情况,即考虑液滴聚结且假设当油滴只有碰到上壁面才会被捕获。但两者存在一定偏差,出现这种现象的原因可能是,一方面由于实验过程不可避免会地出现误差;另一方面在数值模拟时对部分问题进行了一定的假设,导致其与实际情况存在差异。

4 结论

(1)PEX聚结板的加入可大大提升分离器的分离效率。

(2)在不同的流速下,油水分离效率均随油滴粒径的增加而增加;不同的油滴粒径下,流动速度升高分离效率降低。

(3)在考虑液滴聚结的情况下,小油滴更容易聚结成大油滴有助于提高油水分离效率。

(4)实验值和模拟结果的对比可以得到:PEX聚结板的实验和模拟结果分离效率的趋势大致相同,验证了模拟过程中所选择的方法和模型的合理性、可靠性;同时可以看出,考虑液滴聚结并认为油滴只有碰到上壁面才会被捕捉的情况更接近实际的流动情况。