稳定性改进的甲烷芳构化催化剂的合成及其应用

2019-02-18洪千里

张 华,张 伟,洪千里

(陕西延长石油集团有限责任公司研究院,陕西 西安 710065)

甲烷芳构化反应具有产物价值高及分离简单等优点而受到广泛关注。自从1993年我国学者王林胜等[1]首次报道了甲烷在过渡金属修饰的ZSM-5分子筛上直接催化转化为芳烃和氢,及其随后首次报道[2]了在Mo/HZSM-5上甲烷高活性、高选择性生成苯以来,人们对甲烷芳构化催化剂的研究非常活跃[3-6]。近年来,该研究主要集中于催化剂的活性组分[7-8]、酸性和结构[9-10]、添加剂影响[11-12]以及分子筛结构的改进等,而对通过改进甲烷芳构化催化剂的制备工艺和成型工艺来优化催化剂的反应性能的研究报道较少。

传统的甲烷芳构化催化剂的合成工艺复杂,过程繁琐,成本较高,并且目前所报道的甲烷芳构化催化剂的成型多采用添加粘结剂的成型工艺,然而粘结剂的添加在一定程度上对催化剂的活性、强度、催化剂评价装置以及催化剂的后处理都带来一定的影响。为了解决上述问题,降低成本,节能环保,本文介绍一种甲烷芳构化催化剂合成和成型的新工艺,其中甲烷芳构化催化剂的合成采用球磨浸渍工艺,催化剂的成型采用无粘结剂喷雾成型工艺,将这种催化剂合成和成型工艺称之为球磨浸渍喷雾成型一体化工艺。

1 实验部分

1.1 催化剂的合成

按照比例,称取一定量的空壳型小晶粒ZSM-5分子筛(自主合成)、活性组分钼酸铵、有机分散剂聚乙烯醇(PVA)和去离子水,将称量好的钼酸铵、ZSM-5分子筛、PVA和去离子水一起装入球磨罐中进行球磨,玛瑙球10mm和6mm规格的质量比为1:2,球料质量比在5:3左右,设定球磨时间和转速(以频率代替),装好球磨罐子后,开始球磨。球磨结束后,将球磨罐子取下,用合适的筛子将玛瑙球筛分出来,剩余的浆料搅拌均匀后用于成型实验。为了使球磨后的浆料具有良好的流动性和分散性,将球磨浸渍好的浆料在恒温浴中保存一定时间,然后在一定进料速度下进行催化剂无粘结剂喷雾干燥成型,成型后的催化剂经过程序升温的方式焙烧后即可得到符合流化床装置要求的催化剂。

1.2 催化剂的表征测试

催化剂中活性元素钼担载量的测定采用分光光度计法,催化剂粒度的分布采用激光粒度分布仪,催化剂强度用磨损指数来衡量,磨损指数的测定采用磨损指数测定仪。

1.3 催化剂的评价

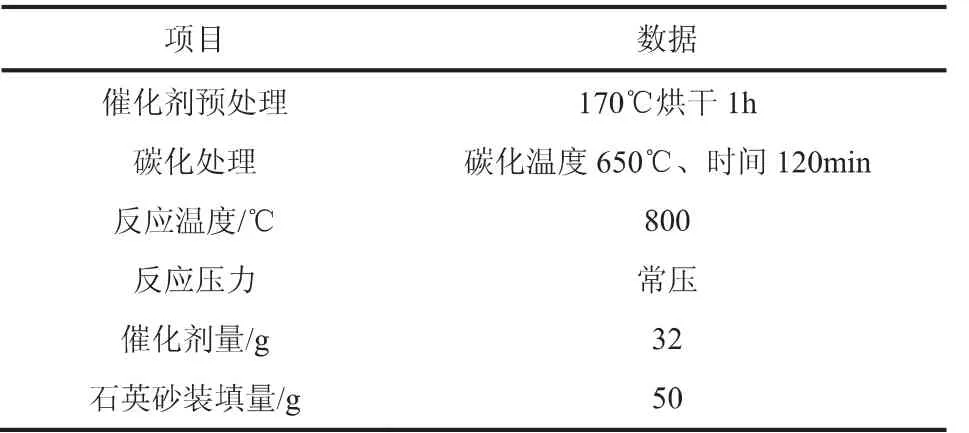

催化剂的评价采用单塔流化床反应装置(反应器内径50mm),评价条件见表1。

表1 催化剂流化床反应评价条件

2 结果与讨论

2.1 活性组分含量的影响

为了进一步考察催化剂中活性组分钼担载量对催化剂反应性能的影响,本文在采用球磨浸渍法进行催化剂合成时,分别制备了催化剂中钼质量分数分别为2%、4%、5%、6%、7%、8%的Mo/ZSM-5催化剂,通过反应评价来考察钼质量分数对催化剂反应性能的影响,结果如表2所示。

表2 不同钼含量的甲烷芳构化催化剂评价结果

从评价结果可知,在球磨时间相同的前提下,当催化剂中钼质量分数为6%时,甲烷芳构化催化剂有较好的催化性能,甲烷转化率可以达21%,总芳烃的选择性接近90%。

2.2 球磨时间的影响

球磨时间不仅影响催化剂载体分子筛的粒径大小,而且还会对活性组分担载量、组分分布的均匀性等指标产生影响。通过三组实验,考察了球磨时间对催化剂反应性能的影响,结果见表3。

表3 球磨时间对甲烷芳构化催化剂催化性能的影响

从评价结果可知,采用球磨浸渍工艺进行甲烷芳构化催化剂的合成时,球磨时间具有最佳值。当球磨时间为4h时,其它催化剂制备和成型条件完全相同的条件下,所合成的甲烷芳构化催化剂具有较好的催化性能。

2.3 分子筛硅铝比的影响

硅铝比是影响ZSM-5分子筛性能指标的关键因素,分子筛中硅铝比的变化,直接影响最终合成分子筛的酸的种类、酸强度、酸量、酸分布等多种性能指标[13]。酸的种类、酸强度、酸量、酸分布等指标的变化又会直接影响最终合成分子筛催化剂的催化性能。本文对硅铝比为25、38、50、80、200的ZSM-5分子筛在球磨时间为4h,钼质量分数为6%的条件下进行催化剂的合成,对所合成催化剂的甲烷无氧芳构化反应进行考察,以确定分子筛的硅铝比对催化剂反应性能的影响。

表4 分子筛硅铝比对甲烷芳构化催化剂催化性能的影响

从表4可以看出,硅铝比为38的分子筛催化剂在苯选择性和芳烃总选择性两项指标上,都表现出明显的优势。综合比较硅铝比为38的ZSM-5分子筛催化剂,在甲烷芳构化反应中表现出较优的催化性能。

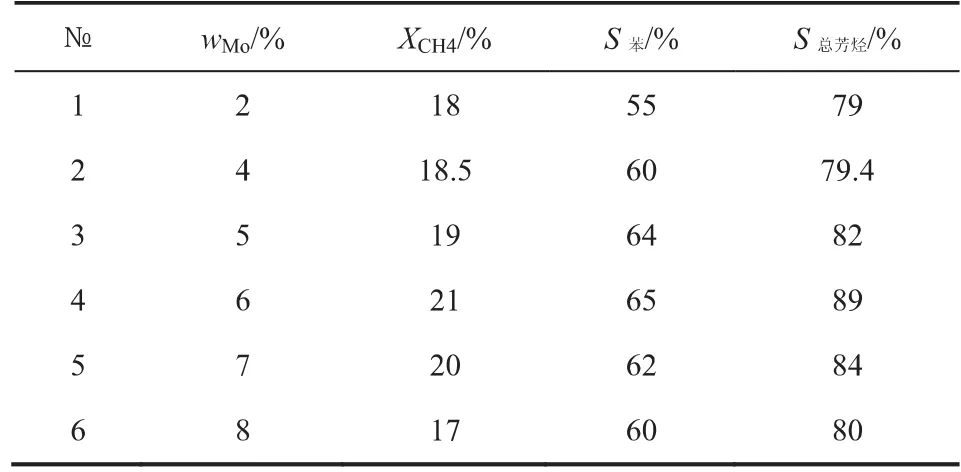

2.4 分散剂加入量对产品分布的影响

以目标粒径80~140目的产品所占比例为依据,考察了在相同的催化剂制备条件下,分散剂加入不同量成型后所得产品量的多少,结果如图1所示。从图中可以看出,当分散剂加入质量在0.4%~0.6%时,所得成型目标产物比例最高,大于0.6%时,目标粒径产物呈缓慢下降,而小于0.4%时,目标产物快速降低,因此,在后续的球磨浸渍法进行催化剂的合成过程中,分散剂的加入量控制在0.4%~0.6%内,以使反应效果最佳。

图1 分散剂加入量与成型产品的粒径分布比例关系图

2.5 恒温浴温度的影响

为了减少球磨浸渍后催化剂浆料中的气体吸附,通过采用恒温浴加热的方式除去料液中的气体,以使形成均匀分散性好料液,使得喷雾液体中气体尽可能少,目的是成型的催化剂液滴干燥过程中,催化剂液滴颗粒内部与外表面均匀收缩,增加催化剂的颗粒的致密性,减少晶粒间隙,提高成型后催化剂的强度。恒温浴温度的影响考察结果见表5。

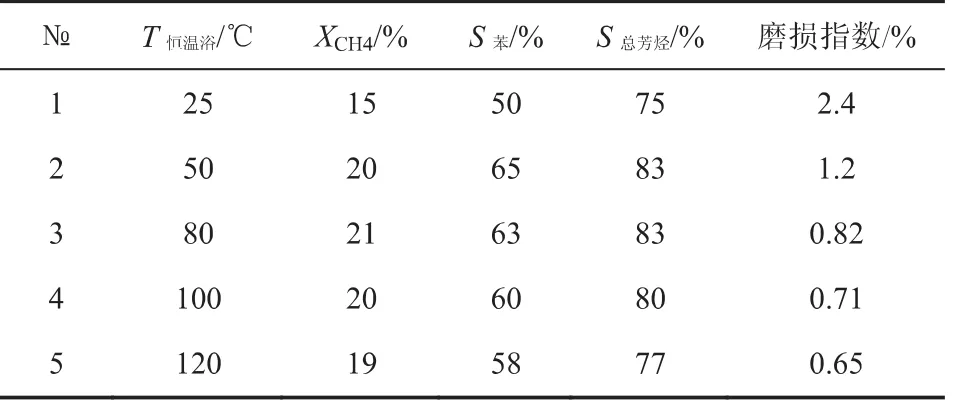

表5 恒温浴的温度对甲烷芳构化催化剂反应性能的影响

从表5可以看出,当恒温浴的温度保持在80℃左右时,测得催化剂的磨损指数为0.82%,仍可以满足工业上流化床装置对催化剂强度的要求,综合考虑催化剂的反应性能指标,在后续采用球磨浸渍法进行甲烷芳构化催化剂的合成过程中,恒温浴的温度保持在80℃左右,此时合成的甲烷芳构化催化剂在反应中表现出良好的反应性能。

2.6 催化剂的性能评价

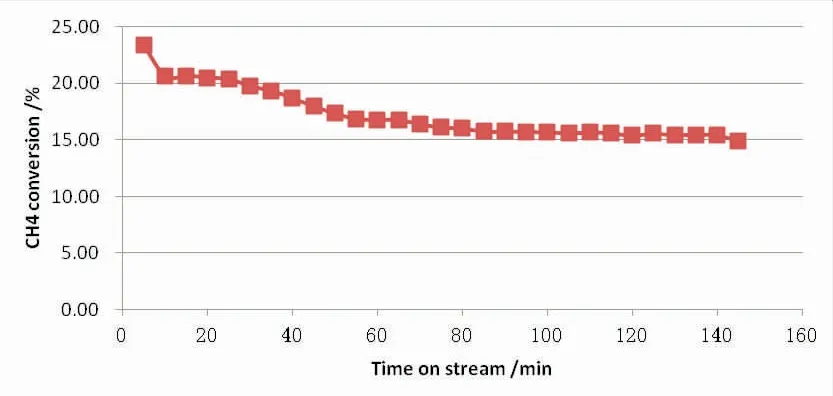

通过上述单因素实验,选择较佳的催化剂合成条件:在球磨时间为4h、催化剂中钼质量分数为6%、分散剂加入质量分数为4%~6%之间、分子筛硅铝比为38和恒温浴温度为80℃,在此条件下采用球磨浸渍工艺进行甲烷芳构化催化剂的合成,并采用无粘结剂喷雾成型工艺进行催化剂的成型,可以得到符合粒径要求且收率相对较高、强度以及催化性能较好的成品催化剂,如图2所示。

图2 CH4转化率随反应时间的变化曲线

结果表明,在较佳条件下,采用球磨浸渍喷雾成型一体化工艺所合成的催化剂具有较优的催化性能,甲烷转化率可达23%,测得催化剂的磨损指数为0.7%。

3 结论

(1)选择空壳型小晶粒ZSM-5分子筛为载体进行催化剂的合成,可以缩短反应时间,减少扩散阻力,提高反应效率。

(2)采用球磨浸渍喷雾成型一体化工艺进行催化剂合成的过程中,活性组分担载量、球磨时间、雾化频率、恒温浴温度等因素对催化剂的性能影响较大。

(3)在优化的条件下,采用球磨浸渍喷雾成型一体化工艺进行催化剂的合成,评价结果表明,在催化剂强度满足装置要求的前提下,催化表现出优良的反应性能。