白鹤滩水电站右岸地下厂房岩壁吊车梁补强加固设计

2019-02-14陆健健万祥兵江亚丽陈建林

钱 军,邵 兵,陆健健,万祥兵,江亚丽,陈建林

(中国电建集团华东勘测设计研究院有限公司水电工程院,浙江 杭州 311122)

1 工程概况

白鹤滩水电站位于金沙江下游四川省宁南县和云南省巧家县境内,距巧家县城45 km,上接乌东德梯级,下邻溪洛渡梯级。电站总装机容量16 000 MW,左右岸地下厂房各布置8台1 000 MW立式水轮发电机。右岸地下厂房的开挖尺寸为438.00 m×88.70 m×34.00 m(31.00 m)(长×高×宽),按“一”字型布置,从南至北依次布置副厂房、辅助安装场、机组段和安装场。地下厂房起重设备选用2台1 300/125 t桥式起重机,最大起吊重量23 500 kN,单个最大轮压为1 100 kN,吊车梁型式选用岩壁吊车梁。白鹤滩右岸地下厂房地应力高,地质条件复杂,超大吨位岩壁吊车梁结构稳定问题是工程的重点和难点。

2 结构基本参数

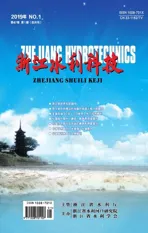

白鹤滩右岸地下厂房岩壁吊车梁结构基本参数为:梁体采用C30混凝土,高3 300 mm,宽2 850 mm,岩壁角35°;上部2排受拉锚杆采用热轧带肋4级钢筋HRB500,直径40 mm,长度12 000 mm,间距700 mm;下部一排受压锚杆采用热轧带肋3级钢筋HRB400,直径32 mm,长度9 000 mm,间距700 mm。岩壁吊车梁结构基本参数见图1。

图1 岩壁吊车梁结构基本参数图 单位:mm

3 主要工程地质问题

3.1 基本地质条件

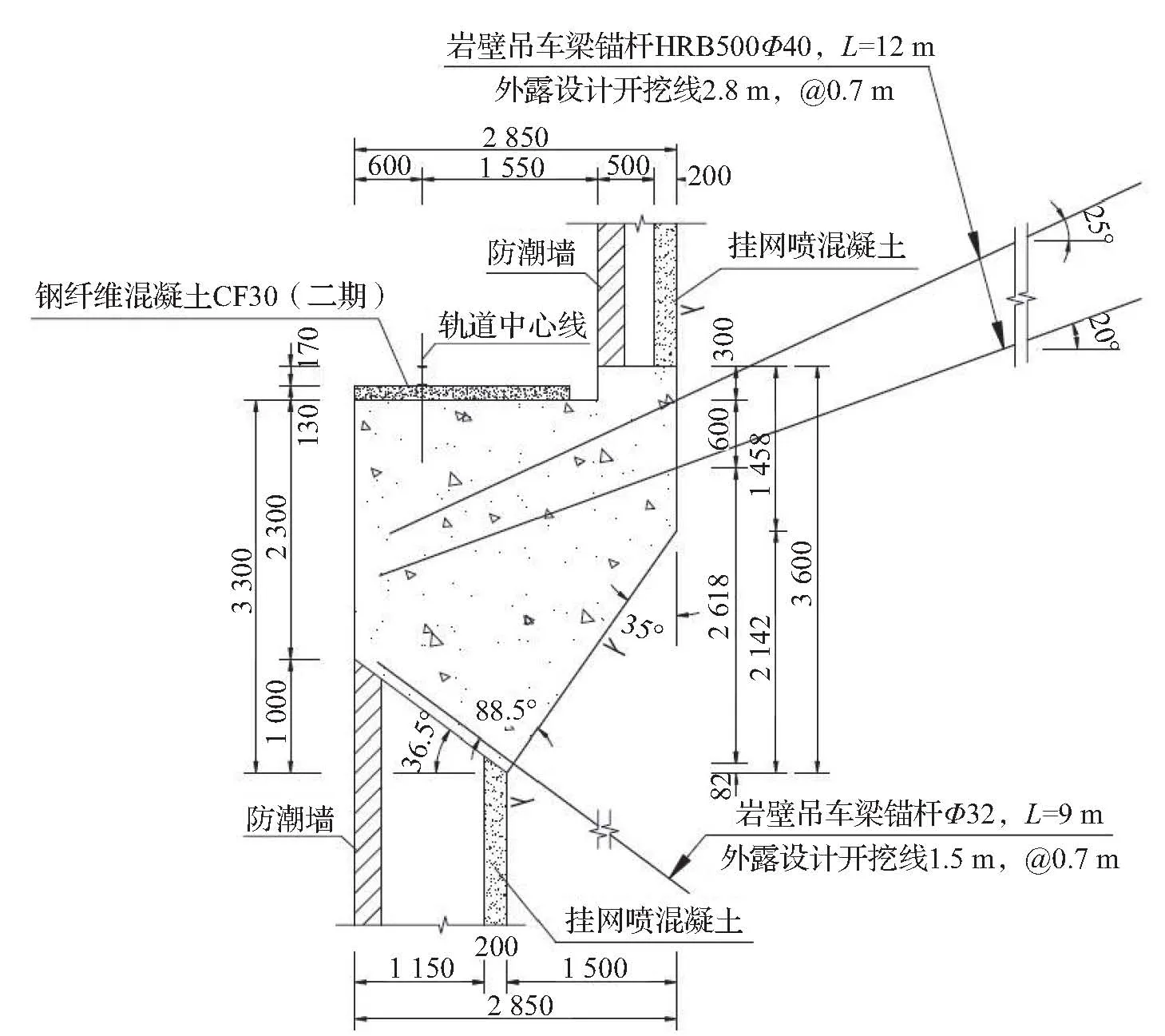

右岸地下厂房水平埋深420 ~ 800 m,垂直埋深420 ~540 m。地层为单斜岩层,岩层总体产状为N40° ~ 45°E,SE∠15° ~ 20°,地层走向与厂房轴线大角度相交,交角60° ~ 70°。岩壁吊车梁岩性主要为 P2β34 ~ P2β42 层隐晶质玄武岩、杏仁状玄武岩、角砾熔岩、柱状节理玄武岩和少量凝灰岩(见图2)。地质构造较发育,主要发育层间错动带C3、C3 - 1,层内错动带RS411;优势裂隙共3组:① NW 向 陡 倾 角 裂隙:N40° ~ 60°W,NE(SW) ∠ 75° ~85°;② NNE 向陡倾角裂隙:N20° ~ 30°E,NW ∠ 70° ~80°;③缓倾角裂隙:N45° ~ 55°E,SE ∠ 18° ~ 25°。裂隙倾角较缓,延伸范围较大,与陡倾角裂隙组合对岩壁吊车梁成型影响较大;错动带C3、C3 - 1、RS411、断层F20发育部位岩体破碎,易在岩壁吊车梁形成潜在不稳定块体;第三类柱状节理玄武岩发育部位对岩壁梁成型影响较大。

图2 右岸地下厂房岩壁吊车梁高程工程地质平切图

右岸厂区地应力以构造应力为主,第一和第二主应力基本水平,第三主应力大致垂直。第一主应力方向为NNE向,一般在 N0° ~ 20°E,与地下厂房轴线夹角约 10° ~30°,倾角 2° ~ 11°,量值在 22 ~ 26 MPa;第二主应力量值14 ~ 18 MPa,方向与地下厂房洞室轴线方向近垂直;第三主应力近垂直,量值相当于上覆岩体自重应力,一般为13 ~ 16 MPa。右岸地下厂房岩石平均饱和抗压强度为74 ~112 MPa,岩石强度应力比为2.85 ~ 5.09,局部存在应力集中现象,应力最大可达30 MPa以上,厂区总体上属高地应力区。

3.2 开挖成型情况

右岸地下厂房属高地应力区,虽然第一主应力与地下厂房轴线小角度相交,对边墙的影响较小,但第二主应力量值达到14 ~ 18 MPa,且与地下厂房轴线近垂直相交,对地下厂房边墙的影响较为明显。由于第二主应力倾向上游,在岩壁吊车梁开挖过程中,下游侧岩壁吊车梁部位应力集中程度明显高于上游侧,下游侧岩壁吊车梁开挖过程中产生大范围破裂破坏现象,一般影响深度30 ~ 50 cm,局部80 ~ 150 cm,应力调整产生的裂缝一般张开3 ~ 5 mm,局部达1 ~ 2 cm,导致岩台开挖不成形。

右岸地下厂房地质构造较发育,断层F20及其同产状裂隙,构造带内岩体较破碎,开挖爆破后,沿陡倾角结构面塌落,塌落深度一般30 ~ 50 cm,局部100 ~ 150 cm;错动带C3、C3 - 1与陡倾角裂隙组合形成块体,错动带上盘岩体产生滑塌;第三类柱状节理玄武岩及RS411缓倾角节理密集带,柱面裂隙(陡倾角)与缓倾角裂隙相互切割构成块体破坏,破坏深度一般30 ~ 80 cm。

总体上,上游侧岩壁吊车梁开挖成型完整率相对较高,下游侧岩壁吊车梁开挖成型完整率低,岩台完全缺失比例达到60%以上。

4 补强加固设计

岩壁吊车梁是通过锚杆锚固在地下洞室岩壁上的现浇钢筋混凝土结构,由钢筋混凝土梁体、锚杆和围岩共同承受荷载和作用。围岩是岩壁吊车梁承载的基础,岩台的开挖成型质量直接影响到岩壁吊车梁的承载能力。白鹤滩右岸地下厂房下游侧岩壁吊车梁开挖成型差,岩台缺失范围大,桥机荷载巨大,必须采取补强加固措施保证岩壁吊车梁安全运行。

4.1 补强加固措施

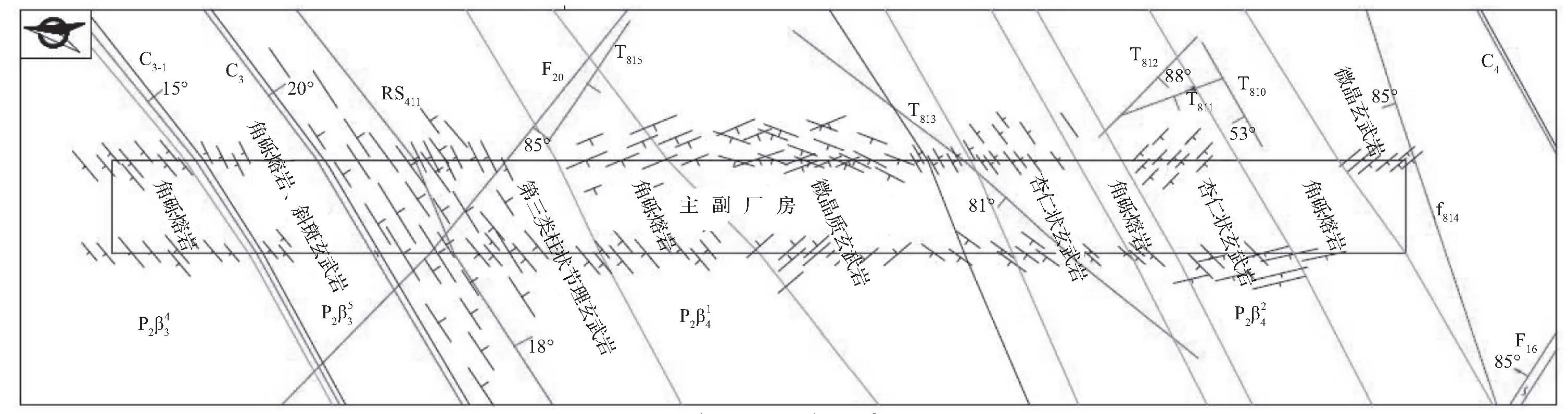

根据下游侧岩壁吊车梁实际开挖形态,综合考虑地质条件、施工条件、后续围岩劣化等因素,主要采取A型、B型、C型3种补强加固措施(见图3)。

(1)A型:岩壁吊车梁基本能够开挖成型,超挖较小,超挖部分采用混凝土回填,并在岩壁梁下部设置80 cm厚附壁墙,并设置2排预应力锚索和1排预应力锚杆压在附壁墙表面,以增加岩壁吊车梁和附壁墙的稳定性,岩壁梁及附壁墙范围内进行固结灌浆。

(2)B型:岩壁吊车梁部位岩体超挖较大,斜壁座基本呈70°,超挖部位用附壁墙修补,附壁墙凸出原设计开挖线40 cm,并设置3排预应力锚索和1排预应力锚杆压住附壁墙,以增加岩壁吊车梁的稳定性,岩壁梁及附壁墙范围内进行固结灌浆。

图3 补强加固措施示意图

(3)C型:岩壁吊车梁部位岩体超挖非常大,斜壁座基本呈8°,超挖部位用附壁墙修补,附壁墙凸出原设计开挖线40 cm,并设置3排预应力锚索和2排预应力锚杆压住附壁墙,以增加岩壁吊车梁的稳定性,岩壁梁及附壁墙范围内进行固结灌浆。岩壁吊车梁与补强结构混凝土分两期浇筑,一期补强结构浇筑且加固措施完成后再浇筑二期岩壁吊车梁混凝土,一、二期混凝土之间凿毛。

4.2 结构稳定分析

岩壁吊车梁补强加固后的结构稳定分析采用有限元法和刚体平衡法2种方法进行计算并相互验证。

4.2.1 有限元法分析

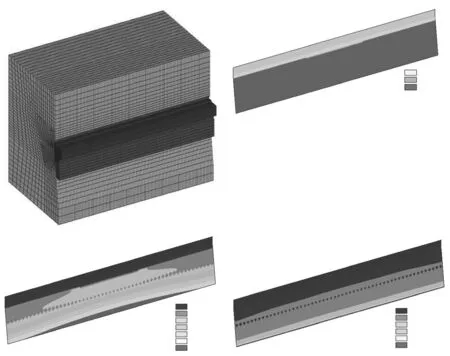

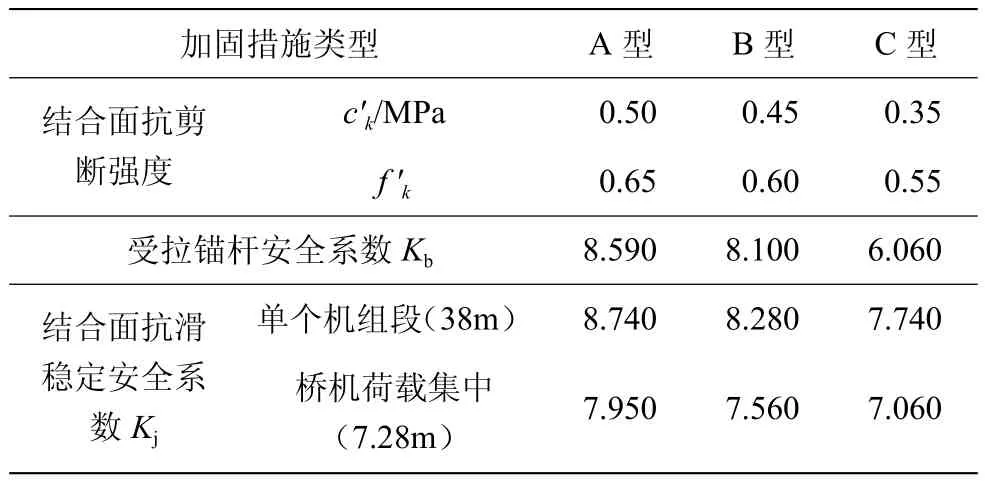

选用大型通用有限元软件ANSYS对上述A、B、C型补强加固措施进行三维非线性有限元计算,分析岩壁吊车梁锚杆安全性和结合面抗滑稳定性。计算选取单个机组段的局部模型,不考虑厂房下部开挖对岩壁吊车梁的作用与影响;抗滑稳定计算不考虑岩壁竖直结合面的抗剪断强度,只计入斜面的抗剪断强度,岩壁结合面的抗剪断强度以现场试验为基础,结合现场实际情况,根据各类围岩物理力学参数地质建议值进行折减,所得见表1。桥机荷载以集中力的方式施加,锚杆与混凝土采用位移完全协调的联结模型,岩壁结合面采用接触单元模拟,预应力锚索的荷载以等效压力的方式作用于补强加固结构的表面。

A、B、C型有限元分析结果见图4 ~ 6,岩壁吊车梁斜壁座出现不同程度超挖,经修补后,混凝土与围岩接触面的开合规律基本一致,直壁面及斜壁面顶部受拉,处于张开状态,斜面中下部及附壁墙部位处于受压闭合状态;接触面上应力分布规律也基本一致,剪应力自附壁墙底部向上逐渐较小,岩壁吊车梁的下滑力主要由附壁墙承担,正应力在斜壁下拐点以及附壁墙底部最大。

图4 A型修补方案有限元计算结果图 单位:Pa

图5 B型修补方案有限元计算结果图 单位:Pa

图6 C型修补方案有限元计算结果图 单位:Pa

根据NB/T 35079 — 2016《地下厂房岩壁吊车梁设计规范》[1]采用应力积分法计算岩壁吊车梁的安全系数,对A、B、C型补强加固措施进行有限元安全评价(见表1)。通过对比A型、B型、C型计算结果,随着岩壁吊车梁的超挖程度加大,岩壁吊车梁的抗滑稳定性和收拉锚杆安全系数逐渐减小,但受拉锚杆和结合面抗滑稳定的安全系数均较大,满足规范要求。

表1 有限元法计算结果表

4.2.2 刚体平衡法分析

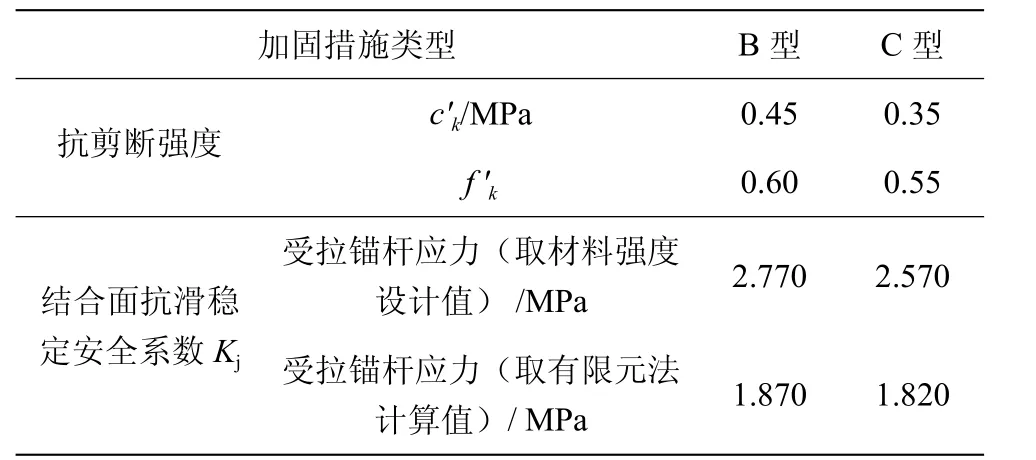

按照NB/T 35079 — 2016《地下厂房岩壁吊车梁设计规范》规定,岩壁吊车梁结构设计采用概率理论为基础的极限状态设计方法,按分项系数设计表达式进行计算。其中,受拉锚杆强度通过对梁体底部交点进行刚体转动的力矩和验算,岩壁结合面的抗滑稳定通过下滑力与阻滑力之和验算[2-3]。

由于本工程岩壁吊车梁补强加固后的结构体型、承载机理与一般岩壁吊车梁相差较大,完全按照规范规定的结构设计方法进行安全性评价已不合适。补强加固段结构高度大幅增加,岩壁角大幅减小,运行期桥机荷载下整个结构绕底部转动的趋势减弱,定性分析,上部受拉锚杆的实际拉应力将变小,按照正常断面设计的受拉锚杆的安全性可以保证,而岩壁结合面的抗滑稳定问题相对突出。

本文采用刚体平衡法验算补强加固段结构的抗滑稳性。选取单宽结构,根据岩壁结合面下滑力S与阻抗力R的比值计算抗滑稳定安全系数Kj,即Kj= R/S。计算计入的主要荷载有:桥机竖向轮压、横向水平荷载、桥机轨道及附件重力,结构自重及梁上防潮隔墙重力,岩壁吊车梁受拉锚杆应力、加固预应力锚索拉力等。

刚体平衡法计算得到的结合面抗滑稳定安全系数Kj均大于1.815(由结构重要性系数、设计状况系数、抗滑稳定结构系数相乘所得,见表2)。计算结果表明,B、C型补强加固后的结合面抗滑稳定安全系数满足规范要求。

表2 刚体平衡法计算结果表

综合有限元法和刚体平衡法2种方法的计算结果,下游侧岩壁吊车梁在现状基础上补强加固后,其受拉锚杆和结合面抗滑稳定的安全系数均满足规范要求。

5 结 语

大型地下厂房内桥机支承结构采用岩壁吊车梁具有明显优势,且运用广泛。在高地应力区、软弱岩层、结构面发育等不良地质条件下,在采取控制开挖成型措施后,岩壁吊车梁的岩台基础也往往不能完全成型,结构承载力不能满足要求。受地质条件及施工条件等因素制约,岩壁吊车梁开挖后一般不具备二次开挖或大规模置换的条件,而在现状基础上进行补强加固更易于实现。考虑到厂房后续下挖引起的围岩松弛变形及岩台质量劣化程度较难预测,补强加固措施应偏于保守、稳妥。本文提出的几类现状基础补强加固措施对类似工程具有一定的借鉴意义。

岩壁吊车梁补强加固后的结构稳定分析应根据实际情况选取计算方法和模型,宜采用几种方法相互验证。本文选用的2种计算方法虽然采用了局部模型,未考虑厂房下部开挖对岩壁吊车梁的作用与影响,但厂房下部开挖后边墙外鼓变形将导致岩壁吊车梁加固锚索和锚杆拉力有所增加,有利于提高岩壁吊车梁补强加固结构的承载能力,局部模型计算得到的结构承载能力偏于保守。根据实施后桥机起吊试验时岩壁吊车梁的监测成果,对补强加固措施的合理性进行实际验证。