我国车用汽油质量升级关键技术及其深度开发

2019-01-31许友好徐刚林

许友好,徐 莉,王 新,徐刚林

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化金陵分公司)

我国汽车工业发展极其迅速,汽车保有量大幅度增加,从而刺激了对车用汽油的需求,2005—2014年间,汽油消耗年增长率为9%左右。车用燃料的消耗量与日俱增,导致汽车尾气中污染物释放到大气中的量越来越大。为此,我国车用汽油质量标准日趋严格,汽油升级步伐不断加快,国家质量技术监督局于1993年制定了无铅汽油标准(SH 0041—1993),1999年12月28日颁布了《车用无铅汽油标准(GB 17930—1999)》,首次限制车用汽油烯烃体积分数不大于35%。2006年12月6日颁布了《车用汽油标准(GB 17930—2006)》,2011年5月12日颁布了《车用汽油标准(GB 17930—2011)》,2013年12月18日颁布了《车用汽油标准(GB 17930—2013)》,于2018年全国范围内实行国Ⅴ阶段车用汽油标准。在短短20年内,车用汽油烯烃体积分数降低到不大于25%,硫质量分数指标限值降为10 μgg。为进一步化解机动车污染、保护环境,我国国Ⅵ阶段车用汽油标准于2016年12月23日颁布,并将于2019年1月1日实施。国Ⅵ阶段车用汽油标准主要降低烯烃、芳烃等含量,进一步降低氮氧化物和颗粒物的排放限值。我国车用汽油标准(GB 17930)主要指标演变列于表1。

选取缺血性股骨头坏死患者46例,时间为2015年2月—2017年2月,其均接受微创减压植骨生物陶瓷棒植入治疗,对其治疗的结果进行分析。46例缺血性股骨头坏死患者中,男性患者36例,女性患者10例,其年龄为21~53岁,年龄均值为(41.25±5.28)岁,其病程为3~12个月,均值为(8.12±2.47)个月,其中4例为双侧骨折,42例为单侧骨折;ⅡA期患者6例,ⅡB期患者28例,ⅡC期患者12例。本研究已被伦理委员会批准,所有缺血性股骨头坏死患者均知情同意参与本研究。

表1 车用汽油标准(GB 17930)主要指标

2017年,国家15部委联合强制推出车用乙醇汽油标准(GB 18351—2017),在全国范围内车用汽油必须加质量分数10%的乙醇,同时要求乙醇汽油中除乙醇外的其他含氧化合物质量分数不得超过0.5%,且不得人为添加。这意味着 MTBE和醚化轻汽油等将不能作为汽油高辛烷值调合组分使用。由于汽油中添加质量分数10%的乙醇后,其RON提高2个单位左右,所以在乙醇汽油调合组分油中对辛烷值有1.5~2个单位的下调。

到2017年底,我国机动车保有量超过3亿辆,其中汽车保有量超过2亿辆,车用汽油消耗量超过130 Mt/a,其中约70%车用汽油来自催化裂化装置,重整汽油、烷基化油等其他组分所占比例明显低于欧美发达国家的车用汽油。因此,催化裂化装置在我国车用汽油生产中起着举足轻重的作用[1-2]。同时,催化裂化装置也是我国重油轻质化的主要装置之一,加工原料趋向重质化与劣质化,造成催化裂化汽油中的硫含量也较高。中国石化基于自身积累和优势,发明了基于复杂催化反应分区调控的变径流化床,在国际上首创了调控复杂气固催化反应技术,成功地开发出多产异构烷烃的催化裂化工艺(Maximizing Iso-Paraffins Process,简称MIP)。MIP工艺不仅降低FCC汽油中的烯烃含量,增加汽油中的理想组分异构烷烃含量,而且还促进了重油的转化,提高了液体产品收率,尤其是汽油收率,从而提高了FCC装置的经济效益。在短短十几年内,MIP工艺已成功地应用到国内109套FCC装置上,产生了巨大的社会效益和经济效益,成为我国车用汽油生产的关键技术[3-6]。随着我国油品质量升级快速推进,车用汽油中硫、烯烃等指标要求日趋严格,而常规的FCC汽油不仅硫含量高,且烯烃含量也相对较高。因此FCC汽油后处理技术成为汽油质量升级的关键技术之一。目前广泛应用的FCC汽油后处理工艺主要是汽油吸附脱硫S Zorb技术、汽油加氢脱硫(醚化)技术。

以上把车轮的运动分解为若干个相对运动,如图4所示:y轴相对惯性坐标系OXYZ做上下平动;坐标系oxyz绕y轴作匀速转动(以上两个运动构成了车轮的刚体运动);车轮相对坐标系oxyz发生弹性变形。从图4可以看出,与轮轴线垂向振动所对应的牵连加速度在r方向(径向),y方向(轴向)和θ方向(环向)的分量为

安:就精神层面而言,“摄人心魄”的音乐源自演奏家的内心世界,演奏家应有一种特殊而庞大的力量,这样的力量不像飓风一般摧枯拉朽,而是所到之处,自然成为人群关注的焦点。“天之骄子”也好,具有“领导力”也罢,大致都是类似含义。此外,最重要的是将这种力量转化为钢琴声音的能力。

经过近20年的研究、开发和市场多次反复竞争,形成了我国车用汽油生产两条基础技术路线:一是MIP与S Zorb汽油加氢脱硫组合;二是FCC与汽油加氢脱硫轻汽油醚化组合。两条基础技术路线各有各的特点和优势。为应对新一代乙醇车用汽油质量标准要求,有必要对这两条基础技术路线进行深入分析、多层次对比,为即将推出的车用乙醇汽油生产提供更加可靠的技术路线。

1 我国车用汽油生产基础技术路线比较

1.1 MIP系列技术

1.1.1MIP系列技术简介基于复杂催化反应分区调控的变径流化床(提升管)反应器技术平台,先后开发出MIP,MIP-CGP,MIP-LTG,MIP-DCR工艺,均实现了工业化并得到应用。

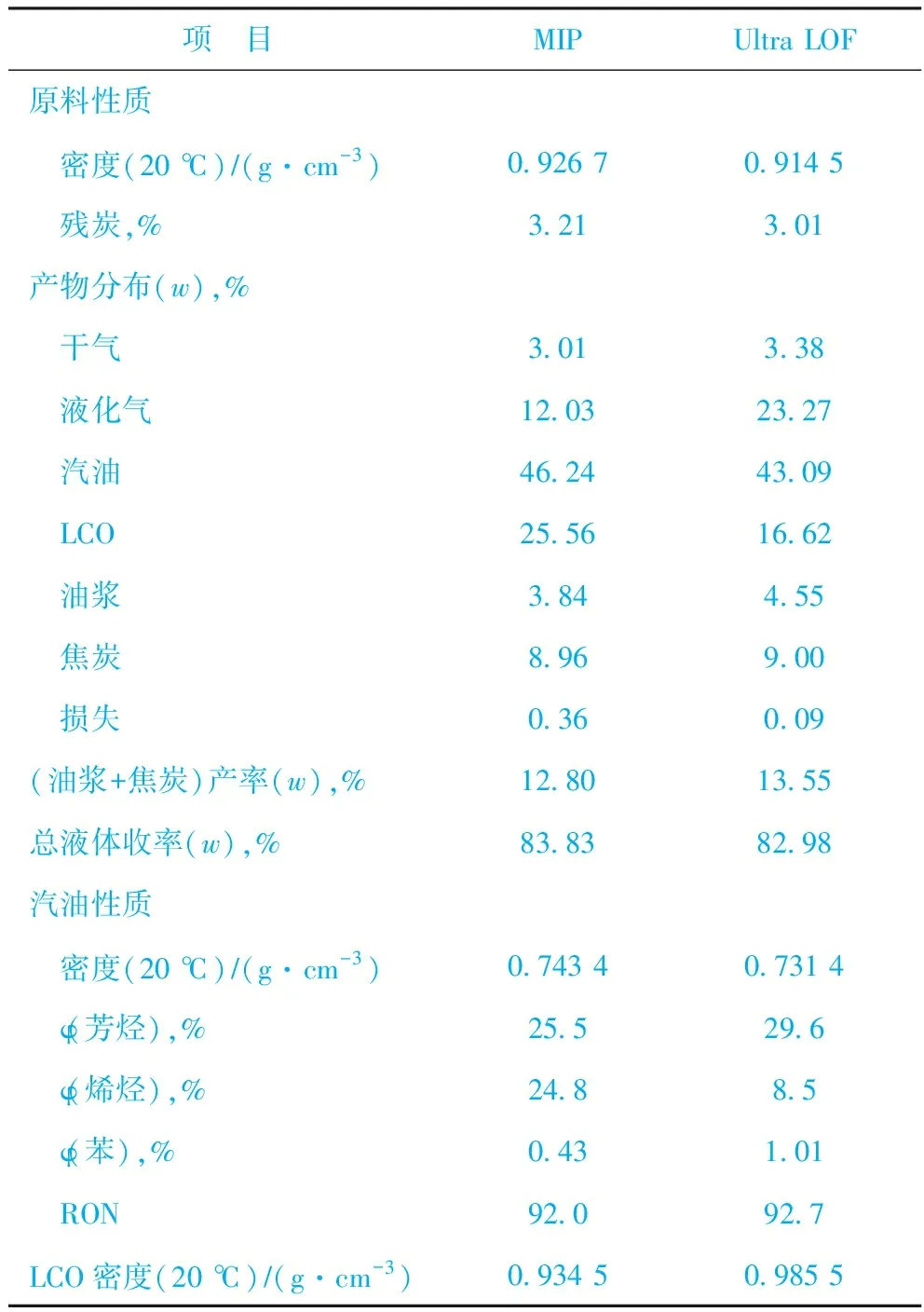

MIP-CGP工艺(MIP for Cleaner Gasoline Plus Propylene Production)采用专用催化剂和更高的操作苛刻度,使汽油烯烃在裂化反应和氢转移反应双重作用下转化为丙烯和异构烷烃,从而在增产丙烯的同时大幅降低汽油中的烯烃含量。MIP-CGP工艺于2004年在中国石化进行了工业化应用,结果见表2。

表2 典型的MIP工艺生产方案的标定数据

MIP工艺基于复杂催化反应分区调控的变径流化床反应器技术平台,实现了裂化和转化(异构化和氢转移)两个反应区分区的设计理念,使汽油烯烃发生选择性的氢转移反应生成异构烷烃和部分芳烃,汽油辛烷值基本不变。MIP工艺于2002年在中国石化进行了工业化应用,结果见表2。

MIP-LTG(MIP for LCO to Gasoline Production)工艺是将轻循环油分为轻馏分和重馏分,轻馏分直接回炼,而重馏分加氢再回炼,从而可以多产高辛烷值和低烯烃含量的汽油。MIP-LTG工艺主要是通过将LCO轻馏分中的单环芳烃侧链发生裂化反应,使得单环芳烃转化为汽油馏分中的芳烃分子,从而实现增产高辛烷值汽油的目的。MIP-LTG工艺于2009年在中国石化进行了工业化应用,结果见表2。

MIP-DCR(MIP for Dry Gas and Coke Reduction)工艺是在提升管底部设置催化剂预提升混合器,使得来自再生器的热再生剂与来自外取热器的冷催化剂进行混合,混合后的再生剂上行,再与原料油接触反应,同时原料油预热温度相应提高,这样降低了再生剂与原料油接触的初始温差,减少了热裂化反应,从而降低了干气与焦炭产率。MIP-DCR工艺于2011年在中国石化进行了工业化应用,结果见表2。

从表6可以看出:A技术路线的汽油和液化气收率之和最高,油浆产率明显低于B和C技术路线。由于A技术路线的液化气收率高于B和C技术路线,造成A技术路线汽油收率低于B和C技术路线,但汽油辛烷值最高,同时此技术路线能耗明显低于B和C技术路线。C技术路线因增加了轻汽油醚化单元而导致能耗增加。在汽油烯烃方面,由于轻汽油醚化能大幅降低汽油中的烯烃含量,使其能弥补常规FCC汽油烯烃含量偏高的不足。因此,C技术路线的汽油烯烃含量与A技术路线的汽油烯烃含量相当,而B技术路线因汽油烯烃含量太高,必须采用降低汽油烯烃的技术来优化此技术路线。

从表3可以看出,相对于FCC汽油组成,MIP汽油异构烷烃含量高,烯烃含量低,芳烃含量高,苯含量低,RBA低,正构烷烃和环烷烃含量与FCC汽油相当,异构烷烃与正构烷烃质量比高。此外,在异构烷烃分布中,MIP汽油的异戊烷和异己烷含量较高,多甲基异构烷烃含量较低;在烯烃分布中,MIP汽油直链烯烃含量较低,尤其是直链烯烃-1,尽管支链烯烃含量较低,但支链烯烃与直链烯烃质量比高,同时双支链烯烃与单支链烯烃质量比也较高。

表3 MIP和FCC汽油组成

相对于其他类型烯烃,直链烯烃-1的辛烷值低,且易于加氢饱和,饱和后为正构烷烃,其辛烷值更低,而支链烯烃辛烷值较高,且难以被加氢饱和,即使加氢饱和,其辛烷值损失也较少,尤其是双支链烯烃,加氢饱和后辛烷值反而增加。因此,在相同的烯烃含量情况下,MIP汽油辛烷值高于FCC汽油,且在相同的加氢条件下,烯烃饱和率低,辛烷值损失少。

1.1.3MIP工艺系列技术优点及其应用从已运行的MIP工业装置标定结果来看,MIP技术具有以下优势:①产物分布更加优化:干气产率下降,汽油收率增加,LCO和油浆产率降低,液体收率增加;汽油收率高出常规FCC工艺3百分点以上;与其他同类降低汽油烯烃含量催化裂化工艺相比,MIP工艺液体产品收率最少高出2百分点。②产品质量提高:汽油烯烃体积分数可控制在15%~35%之间;汽油硫传递系数为4.91%~7.30%,比FCC汽油硫传递系数低30%~50%;在汽油烯烃和硫含量大幅降低的情况下,辛烷值与FCC汽油相当。③装置能耗降低:由于反应热大幅地减少和高品位再生过剩热量增多,MIP装置能耗比常规FCC工艺降低330~425 MJt。④灵活性强:MIP工艺可根据市场对产品分布的要求,形成生产清洁汽油、生产清洁汽油并兼顾LCO以及生产清洁汽油并增产丙烯(丙烯收率可达6%~10%)等技术方案。⑤与其他技术的协同性:MIP汽油是汽油脱硫的优质原料,脱硫后汽油辛烷值损失少;同时由于液化气中异丁烷含量大幅增加,可为烷基化装置提供更多的优质原料。⑥原料适应性强:MIP工艺所加工的原料包括减压蜡油、焦化蜡油、常压渣油、减压渣油、加氢蜡油、加氢渣油及脱沥青油等。

MIP+ S Zorb与FCC+汽油加氢脱硫两条基础技术路线比较的前提是FCC装置加工原料性质基本相当。因此,选用3家石化企业的FCC装置加工基本相同的石蜡基原料进行比较。石蜡基原料性质列于表6。表6中的代号A为MIP+S Zorb技术路线,代号B为常规FCC+DSO技术路线,代号C为常规FCC+Prime G++轻汽油醚化技术路线。A,B,C技术路线的产物分布及汽油脱硫前后的性质也列于表6。

表4 变径提升管工业应用情况汇总

根据表4数据,已开工109套变径流化床反应器的工业装置加工能力为144.34 Mt/a。以装置的汽油平均收率约47%推算,国内车用汽油(130 Mt/a)的52.2%由变径流化床反应器生产。

1.2 S Zorb技术

S Zorb技术是一种能够有效脱除FCC汽油中的硫化物的基于吸附作用原理的汽油脱硫工艺。该工艺技术由ConocoPhillips公司开发,2007年被中国石化买断后进行了系统的优化与创新,成为中国石化应对FCC汽油脱硫问题的关键技术。S Zorb工艺采用连续的吸附、再生、还原工艺路线,通过专用的催化剂选择性地吸附含硫化合物中的硫原子达到脱硫目的;使用全馏分汽油单段脱硫工艺,工艺过程中不产生H2S,原料汽油中的硫从再生烟气以SO2的方式排出。S Zorb工艺具有脱硫程度深,氢耗、能耗及操作费用低和产品辛烷值损失少等优点[1,8]。目前国内已建成33套S Zorb工业装置,处理超过48 Mta的催化裂化汽油,产品硫质量分数低于10 μgg,加工量已占全国FCC汽油脱硫装置加工总量的60%。

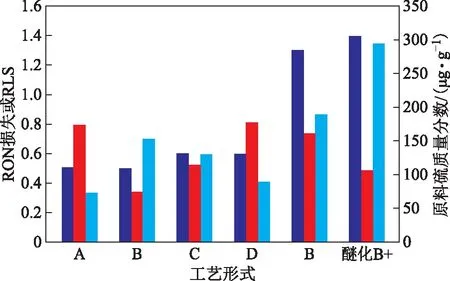

在S Zorb装置生产过程中,汽油烯烃饱和率对辛烷值损失影响较大。汽油烯烃饱和率越高,其辛烷值损失就越高。吸附处理后的汽油烯烃饱和率与其辛烷值损失变化趋势见图1。

图1 S Zorb装置处理后汽油烯烃饱和率与其辛烷值损失变化趋势■—RON损失; ■—烯烃饱和率

S Zorb装置工业运行结果表明:过高或是过低的再生吸附剂载硫量都会造成汽油产品辛烷值损失增加,当原料硫质量分数小于100 μgg时,再生吸附剂载硫量控制在8%~8.5%较为合适;当原料硫质量分数为150~250 μgg时,再生吸附剂载硫量控制在6%~7%较为合适;当原料硫质量分数大于300 μgg时,再生吸附剂载硫量控制在5%~6%较为合适。因此,针对不同的汽油原料硫含量,需要控制好适当的吸附剂载硫量。在此定义脱硫辛烷值损失参数RLS,即为汽油产品硫质量分数每降低100 μgg时的RON损失值。图2为RLS与再生吸附剂载硫量的变化。

图2 RLS与再生吸附剂载硫量的变化■—再生剂载硫; ■—RLS

当汽油原料硫含量较低时,脱硫反应对吸附剂活性要求较低,可适当控制较高的吸附剂载硫量,但载硫量过高后,势必对氢油比、吸附剂循环量、空速等的要求增加,结果会造成汽油辛烷值损失增大;当汽油原料硫含量较高时,则需适当控制较低的吸附剂载硫量,但载硫量过低时,吸附剂活性过高,会增加汽油的烯烃饱和率,反而造成汽油辛烷值损失增加。

1.3 汽油加氢脱硫技术

汽油加氢脱硫工艺技术种类较多,大体归纳为选择性加氢脱硫类(如Prime-G+,RSDS,DSO等)、加氢脱硫恢复辛烷值类(如ISAL,OCTGAIN,Gardes等),各种工艺流程基本相当,包括FCC汽油预加氢、轻重汽油分离、重汽油加氢脱硫(部分连接辛烷值恢复反应器)、轻汽油可以直接与加氢脱硫后的重汽油混合或者经醚化反应后再与加氢脱硫后的重汽油混合[1]。典型FCC汽油加氢脱硫及轻汽油醚化联合工艺原则流程见图3。

预警系统需要对生产过程中存在的各类危险源进行动态监测,且需要将监测的大量数据进行快速传输和计算处理,必须依靠计算机技术才能实现,特别是一些预处理模型的计算机实现,如瓦斯压力等值线绘制与校正,突出危险区域范围划定、应力叠加情况的自动识别、空间距离的自动计算、底板等高线的自动校正、根据底板等高线和地形图绘制煤层埋深等值线等,不仅需要计算而且需要可视化处理。这些需要构建网格法生成等值线模型和等值线转换空间曲面模型。

图3 典型FCC汽油加氢脱硫及轻汽油醚化联合工艺原则流程

服务设计具有创新与创意、活动质量提升、不断跟踪读者需求变化是保持独特的主要方法。这种独特性同样是品牌维护的重要环节。

图4 不同汽油加氢脱硫工艺条件下汽油烯烃饱和率与其辛烷值损失的变化■—RON损失; ■—烯烃饱和率

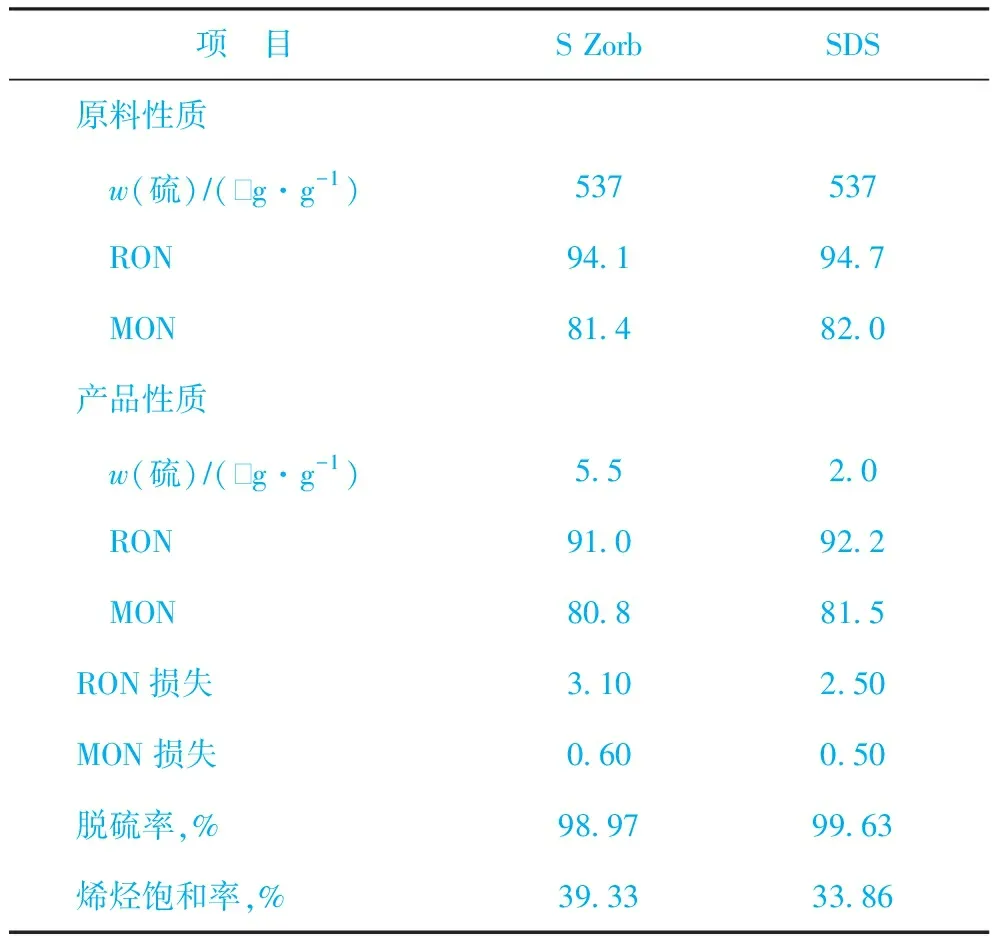

对S Zorb装置和汽油加氢脱硫装置生产运转数据进行统计分析与对比,两种技术关键指标的比较见表5。从表5可以看出:

图5 不同汽油加氢工艺条件下辛烷值损失与原料硫含量的变化■—RON损失; ■—RLS; ■—原料硫含量

1.4 S Zorb与汽油加氢脱硫技术的比较

图5为不同工艺条件下汽油加氢脱硫装置汽油产品辛烷值损失与汽油原料硫含量的变化。从图5可以看出:辛烷值损失大小主要受原料硫含量高低的影响,总的趋势是汽油原料硫含量越高,其辛烷值损失越多。但RLS与汽油原料硫含量的关系不明显,而与汽油脱硫工艺类型有关。

(1)周期运转时间:汽油加氢脱硫装置运转周期最长的已超过了5年(64个月,每月按30天计),平均值为45个月;S Zorb装置运转周期最长的也达到了近4年时间(45个月),最短仅15个月,平均值为25个月,大多数S Zorb装置难以做到与催化裂化装置同步。影响S Zorb装置长周期运行的主要因素为反应器过滤器压差超高、程控阀故障率高以及吸附剂输送线路管线设备磨损泄漏,而这些因素源于其工艺原理及设计理念,对设备和操作提出了更高的要求。

(2)综合能耗:S Zorb装置优势明显,能耗平均值为275.88 MJt,最高为422.18 MJt,均远低于汽油加氢脱硫装置。主要是因为汽油加氢脱硫装置涉及的操作单元较多,能量损失较大,尤其是轻重汽油分离需要较多的热源。

(3)脱硫能力:汽油加氢脱硫装置在原料硫含量相对较低的条件下,产品硫含量却更高,若进一步降低产品硫含量,其他指标势必变差,S Zorb装置在同等条件下脱硫能力更强。S Zorb装置汽油辛烷值损失平均比汽油加氢脱硫装置低0.23个单位,折合每脱除100 μgg硫的辛烷值损失要低0.24个单位,S Zorb装置汽油辛烷值损失指标优势明显;而汽油加氢脱硫装置精制汽油收率平均为99.38%,比S Zorb装置高0.43百分点,其原因主要是汽油加氢脱硫装置反应压力和温度较低,发生裂化副反应的程度低;氢耗指标二者基本相当。

(4)操作难易程度方面:S Zorb装置采用的是流化床反应器,吸附剂流化控制程序复杂,反应影响因素多且关联性强;汽油加氢脱硫装置采用的是固定床,操作相对稳定,反应影响因素较少且影响相对单一。

表5 S Zorb装置与汽油加氢脱硫装置关键指标参数比较

1)汽油加氢脱硫装置数值-S Zorb装置数值。

1.5 MIP+ S Zorb与FCC+汽油加氢脱硫两条基础技术路线比较

以变径提升管为专用反应器的MIP工艺自2002年2月4日实现工业化以来,到2018年5月31日止已应用到66套催化裂化装置上,累计加工能力约为117.89 Mta,再加上未授权的MIP装置,其累计加工能力达148.49 Mta。表4为变径提升管工业应用情况汇总。

在Amos 24.0中输出标准化路径系数图,结果显示,免费开放感知对公园满意度、地方依赖以及地方认同有正向影响,公园满意度对地方依赖和地方认同有正向影响,但是“免费开放→地方认同”和“满意度→地方认同”的路径系数太小,地方依赖对地方认同有正向影响且路径系数最大,与预测测量模型大致相同.在研究后对模型进行修改,将“满意度→地方认同”以及“免费开放→地方认同”这两条路径删除,得到现模型(图3)以及变量相互之间的关系(表3),并进行拟合度检验,所有指标都达到标准水平(表4).

我说:“这下你知道孩子为什么磨蹭了吧?”她很惊讶地说:“难道是因为我吗?不会吧!我每天都在催他做事情呀!我对他要求很严的!我现在之所以觉得应该找点事情做,是不想让我儿子看不起我!”

1.1.2MIP汽油的特点MIP汽油在烯烃含量大幅度降低的情况下,RON有所增加(除个别装置外),MON明显地增加,尤其以多产丙烯和汽油生产方案时,MIP汽油的RON和MON均增加近2个单位;硫传递系数STC(汽油中的硫质量分数与原料中的硫质量分数之比)降低30%~50%;苯芳比RBA(汽油中的苯质量分数与芳烃质量分数之比)低,RBA是用于评估苯和烯烃烷基化生成烷基苯的反应趋势[1,7]。MIP汽油性质明显改善的原因在于其组成发生了变化。MIP和FCC汽油组成列于表3。

C技术路线可以利用低价值的甲醇转化为汽油组分,增加高价值的汽油收率,同时降低汽油烯烃含量,提高汽油辛烷值。此举对于炼油企业自身来说,具有较好的经济效益。由于轻汽油醚化后,其醚化汽油氧质量分数上升约3.2百分点,折合混合汽油氧质量分数上升约0.8百分点。因此,要密切关注调合后汽油氧含量(指标为质量分数2.7%),尤其是醚类调合组分较多的情况下。

未改性PVDF膜表现出最小的接触角值。当添加了不同粒径的ZIF-8之后,膜表面的接触角数值呈上升趋势,这是由于ZIF-8材料本身的疏水性质导致的。虽然所制备ZIF-8在粒径上不同,但其仍是同一种物质。因此,添加了不同粒径的ZIF-8的MMM所表现出的接触角数值和下降趋势基本一致,并且其下降速率也符合预期,在3 min的测试后,接触角数值仅为55°,说明所制备的MMM的表面亲水性拥有良好的亲水性。

表6 汽油生产两条基础技术路线比较

1)在计算汽油收率时,将甲醇计入原料。

对于车用汽油组分调合来说,由于车用汽油中的氧含量部分被轻汽油醚化中的氧所占,其他低价值氧化物(如MTBE)的加入量就受到限制。相对于C技术路线,A技术路线中汽油可以加入更多的MTBE,同样可以提高汽油产率和汽油辛烷值。从这个角度来看,应该着眼于A技术路线的开发,先从炼油自身来调整汽油组分,满足车用汽油质量标准的要求。

在加氢脱硫装置生产过程中,汽油烯烃饱和率对辛烷值损失影响较大。汽油烯烃饱和率越高,其辛烷值损失就越大。汽油加氢脱硫装置汽油产品辛烷值损失的根本原因与S Zorb装置相同,都是脱硫反应过程中烯烃饱和造成的。图4为不同工艺条件下汽油加氢脱硫装置汽油烯烃饱和率与其辛烷值损失的变化。

随着乙醇车用汽油标准GB 18351—2017的强制推出,醚化轻汽油不可能作为车用汽油调合组分,必须采用新的技术路线来改造C技术路线。因此,MIP和S Zorb汽油加氢脱硫工艺组合(A技术路线)是我国车用汽油质量升级首选的技术途径。MIP和S Zorb汽油加氢脱硫具有较好的协同性,MIP工艺有利于降低汽油烯烃含量,增加汽油辛烷值和减少汽油中的硫含量,从而为汽油后处理提供理想的原料,同时产生巨大的经济效益和良好的社会效益。

在我国车用汽油质量升级过程中,MIP技术成为石化企业首选的炼油技术,形成了具有中国特色的炼油技术路线。MIP汽油中的烯烃含有较多的异构烯烃,从而有利于汽油脱硫后处理。在汽油超深度脱硫时,MIP汽油的辛烷值损失明显低于FCC汽油,确保了高标号车用汽油的生产,这也是常规FCC技术无法具备的。生产统计数据表明,在生产硫质量分数低于10 μgg的清洁汽油时,MIP汽油比常规FCC汽油辛烷值平均少损失约0.5个单位。按研究法辛烷值(RON)每单位140元t计,已生产的清洁汽油近40 Mta,产生的间接经济效益达25.2亿元a。目前MIP和S Zorb技术只是简单地组合,这条技术路线深度耦合仍然存在着巨大的开发空间。

2 MIP+S Zorb技术路线深度耦合

2.1 生产超低烯烃含量汽油的催化裂化工艺

在变径提升管反应器技术平台上,从工艺和催化剂上强化第二反应区选择性氢转移反应,以进一步降低汽油烯烃含量。同时开发相应的高效再生技术,以烧去因汽油烯烃含量降低而带来的产率增加的焦炭。由此开发出多产高辛烷值、超低烯烃含量汽油的新一代FCC技术(FCC for Producing Gasoline with Ultra Low Olefins,简称Ultra LOF)。表7为Ultra LOF工艺试验结果。从表7可以看出,与MIP工艺相比,Ultra LOF技术可以将汽油烯烃体积分数降至10%以下。

企业员工的激励机制,直接影响企业的经营与发展动力,同时也影响了企业员工的工作积极性和主动性。特别是在当前注重工作效率的环境下,企业想要实现经营的整体性目标,就需要不断激励员工。在市场竞争日益激烈的今天,企业不能忽略员工的价值,只有企业做好员工激励工作,才能激发员工发展潜力,不断提高企业竞争力。

表7 MIP和Ultra LOF工艺技术比较

2.2 汽油灵活吸附脱硫技术

国内很多炼油厂选用S Zorb技术来处理FCC汽油,有些企业已建设两套S Zorb装置,如此为FCC汽油处理流程的优化提供了空间。为此,开发出汽油灵活吸附脱硫技术(简称SDS)。在FCC装置主分馏塔塔顶处设置两级冷凝器,FCC粗汽油从塔顶首先进入第一级冷凝器,分离出重汽油和油气,重汽油直接输送到后续的S Zorb装置进行吸附脱硫,油气再进入第二级冷凝器进行冷却,冷却后的液体进入吸收稳定系统,富气进入气压机系统,这部分轻汽油从稳定塔塔底抽出进入另一个S Zorb装置进行吸附脱硫。由于重汽油烯烃含量低,而硫含量高,可以采用高苛刻度来降低汽油中的硫含量;同时轻汽油烯烃含量高、硫含量低,可以采用低苛刻度操作以尽可能地减少汽油烯烃的饱和,从而降低汽油辛烷值损失。SDS工艺原则流程见图6。

张华军:当我们关注“关系”时,并不是说我们要降低教与学的质量,也不是说我们忽略了人。相反,对“关系”的注意,建立在对每个人的内在情感需求和情感感受的尊重基础之上。关注“关系”的目的,是提升教学质量,不意味着教师不认真备课,或者不那么在意自己的“教”。关注“关系”对教师的要求更高,因为教师无法再满足于、依赖于和停留于已经准备好的现成东西上,要向不断生成的那个当下开放,接纳它,促使某种新的东西生成,让教和学的质量体现在生成的东西中。

图6 SDS工艺原则流程

表8为SDS工艺试验结果。从表8可以看出:相比于S Zorb工艺,SDS工艺在汽油硫质量分数降至2.0 μgg时,RON损失减少0.6个单位,MON损失减少0.1个单位。

表8 SDS工艺试验结果

2.3 重烯烃转化技术

在SDS工艺基础上,研制专用催化剂及其处理方法,并开发出相应的工艺,将汽油中的重烯烃轻质化裂解为低碳烯烃,而不是低碳烷烃,同时部分烯烃轻度芳构化。由此开发出重烯烃转化技术(Heavies to Lights,简称HTL)[9-10]。在生产硫质量分数低于10 μgg汽油的同时,将汽油中的重烯烃芳构化和轻质化,而烯烃芳构化和轻质化均可以提高汽油的辛烷值,达到汽油自身碳氢更加合理地利用的效果。

表9为HTL工艺中型试验结果。从表9可以看出:相比于S Zorb工艺,HTL工艺在汽油硫质量分数降至6gg时,汽油中的C4和C5烯烃含量增加,C7~C10芳烃含量增加,从而导致RON损失减少1.2个单位,MON损失减少0.5个单位。

表9 HTL工艺试验结果

3 车用汽油生产技术的集成开发

国Ⅴ阶段车用汽油标准要求烯烃体积分数低于24%,国Ⅵ阶段车用汽油标准要求烯烃体积分数低于15%,从生产国Ⅴ阶段车用汽油到生产国Ⅵ阶段车用汽油时,即使将车用汽油生产基础路线MIP+S Zorb开发为Ultra LOF+SDS+HTL,仍面临汽油辛烷值损失较大,尤其是中间馏分的辛烷值组分损失的问题。因此,在Ultra LOF+SDS+HTL技术路线的基础上,需要集成开发出生产更多的高辛烷值汽油调合组分(如异构化、烷基化、碳四烯烃叠合等汽油)的技术,以提高汽油前段和中间馏分的辛烷值。烷基化油的RON可达92.9~95,MON可达91.5~93,蒸气压相对较低(40~61 kPa),终馏点小于200 ℃,密度(20 ℃)小于0.70 gcm3,是优质的汽油调合组分。在我国汽油升级的发展过程中,车用汽油标准总体上朝着低硫、低烯烃、低芳烃的方向发展。因此,烷基化油在汽油质量升级过程中将发挥越来越重要的作用。烷基化生产技术有液体酸烷基化、固体酸烷基化、离子液体烷基化。中国石化已开发出硫酸烷基化和固体酸烷基化技术[11-12]。硫酸烷基化正在进行工业试验,固体酸烷基化已完成工业侧线试验,2019年进行工业试验。

随着烷基化油的需求增加,会导致更多的新建烷基化装置投入使用。烷基化装置的主要原料是C4组分,主要来自催化裂化液化气。未来烷基化装置面临的首要问题就是资源不足[13-14]。由于未来对烷基化油和C5C6异构烃的需求量持续增加,需要更多的异丁烷和异戊烷。已开发的精细催化裂化新工艺(Fine FCC,简称fFCC)可以满足未来部分需求[15]。

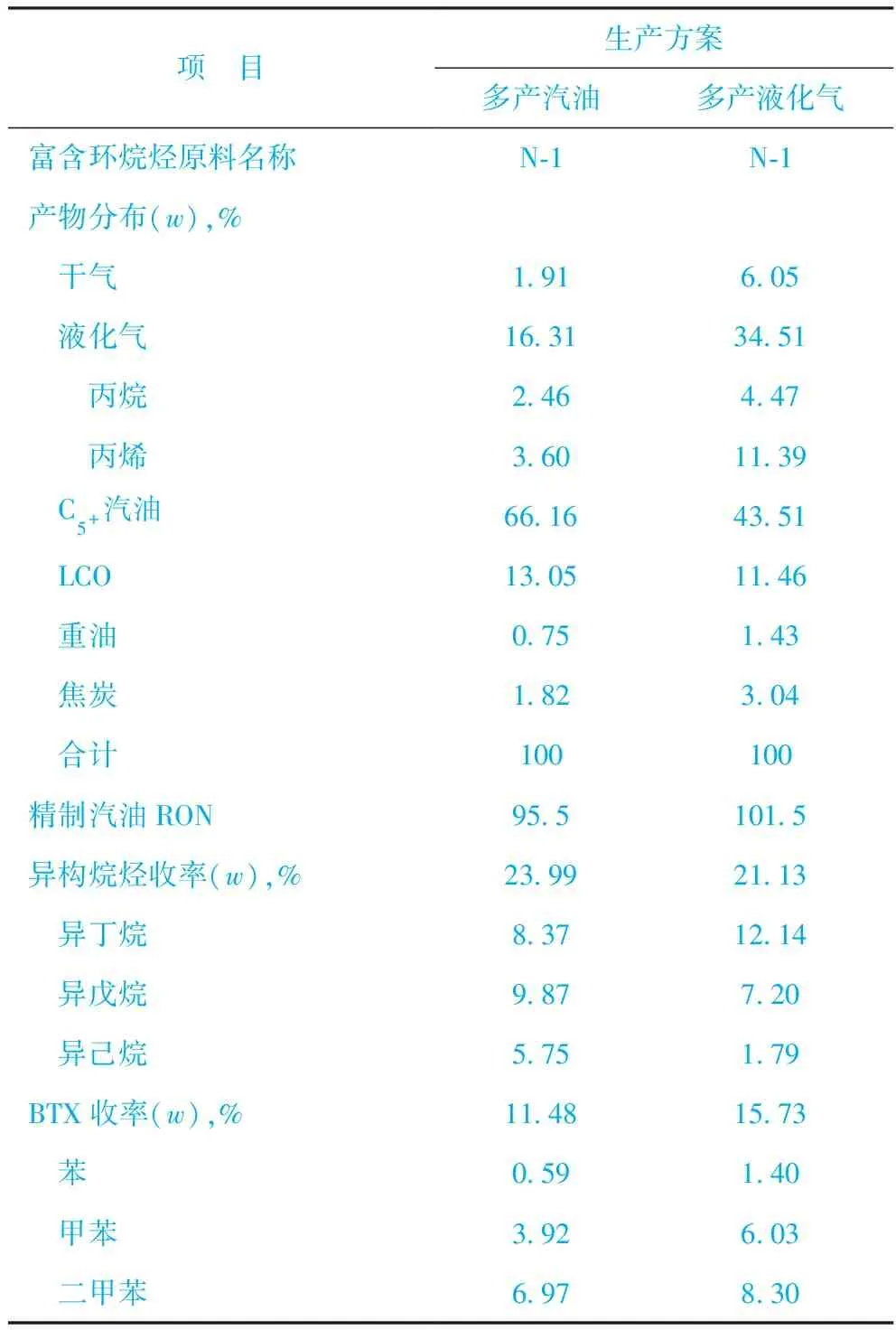

fFCC是以多环环烷烃为原料,通过精准反应途径控制,多产异丁烷、异戊烷等异构烷烃和二甲苯等轻质芳烃,从而实现了原料油组成单一化、反应过程精准化和目标产品定制化的目标。表10为fFCC工艺两种生产方案的试验结果。

1.冰雪产业体系不完善,部分相关产业发展比较落后。吉林省冰雪产业发展主要以雪上项目为核心,冰雪运动、冰雪休闲养生、冰雪民俗文化等产业发展较好,但部分相关产业的发展仍相对落后。冰雪雕塑是体现冰雪文化的重要载体,而吉林省的冰灯和冰雕水平则与黑龙江省差距较大,冰雪艺术作品和文学作品相对较少。

表10 fFCC工艺两种生产方案的试验结果

从表10可以看出:当原料油富含多环环烷烃时,对于多产汽油生产方案,汽油收率可达到66.16%,其中异戊烷、二甲苯收率分别为9.87%和6.97%,同时异丁烷收率为8.37%;对于多产液化气生产方案,液化气收率可达到34.51%,其中异丁烷收率高达12.14%,丙烯收率达11.39%,二甲苯收率达8.30%。针对由富含环烷烃的原料油所得到的特殊组成汽油,可考虑将汽油切割为轻、重两部分或者轻、中和重3部分。轻馏分含有较多的异构烷烃,可直接作为车用汽油调合组分;中间馏分含有较多的环烷烃、很少的烯烃和几乎全部的BTX,可以进行芳烃抽提处理,得到BTX作为化工原料,抽余油作为原料再进行裂化处理或作为车用汽油调合组分。

4 结论与展望

MIP与S Zorb或与汽油加氢脱硫组合生产车用汽油技术路线与采用FCC与汽油加氢脱硫轻汽油醚化组合技术比较,结果表明,前者在总液体收率、汽油辛烷值、汽油烯烃含量控制和运转过程中的能耗上均具有明显的优势。

随着乙醇车用汽油标准GB 18351—2017的强制推出,醚化轻汽油不可能作为车用汽油调合组分。因此,MIP和S Zorb汽油加氢脱硫工艺组合成为当前我国车用汽油质量升级首选的技术途径。

根据设备的失效形式和破坏机理,确定出当前该设备的损伤次因子,然后将所有损伤次因子相加得到Df(t)。针对公共管廊管道,其主要的损伤次因子包括: 腐蚀减薄次因子外部损伤次因子机械疲劳次因子脆性断裂次因子则公共管管廊的Df(t)计算如式(2) 所示:

在MIP与S Zorb技术路线基础上,开发出生产超低烯烃含量汽油的FCC技术、灵活吸附脱硫技术、汽油重烯烃转化技术和精细FCC技术。这些技术组合可使汽油烯烃体积分数降至15%以下,汽油辛烷值增加1.5个单位以上,异丁烷和汽油收率明显增加。这些技术开发的成功,有望形成新一代车用汽油生产技术路线,为我国乙醇车用汽油的生产提供可靠的技术保证。