生产对二甲苯的异构化技术发展趋势

2019-01-31康承琳周震寰

康承琳,周震寰,王 京,岳 欣

(中国石化石油化工科学研究院,北京 100083)

二甲苯是石化工业中重要的化工原料,其中对二甲苯作为聚酯的原料,市场需求量逐年递增。为满足对二甲苯日益增长的市场需求,工业上一般采用二甲苯异构化的方式,将邻二甲苯和间二甲苯等同分异构体转化为对二甲苯。

由于C8芳烃中的乙苯与二甲苯难以分离,在二甲苯异构化单元的原料中还带有一部分乙苯,工业上必须根据乙苯在原料中的含量和市场需求进行加工处理。最常见的两种方式是将乙苯异构转化成二甲苯,或者脱烷基生成苯,因此,二甲苯异构化工艺包括乙苯转化型和乙苯脱烷基型两种技术路线,二者工艺流程基本相同。

从国内已经运行的对二甲苯生产装置采用的工艺技术来看,两种异构化工艺路线均有应用,市场份额大致各占一半,但新建的大型装置采用乙苯脱烷基路线较多,有个别运行装置利用换剂改造机会,将原有的转化型也整改为脱烷基工艺。最有代表性的技术包括UOP公司的Isomar工艺和Exxonmobil的公司XyMax工艺,Axens公司、GTC公司、中国石化等也拥有各自的工艺技术[1]。以下对国内多家二甲苯异构化单元的运行情况进行对比,进而对各专利商的技术特点进行分析。

1 乙苯转化型二甲苯异构化技术

乙苯转化型工艺以UOP公司的Isomar工艺最为成熟。目前,该工艺配套的首选催化剂产品是I-400,该剂优势在于空速高。近期UOP公司也推出了新型号催化剂I-600,据介绍,同等工况下,I-600较I-400的C8芳烃损失可再降低0.5百分点,对二甲苯在二甲苯中所占比例(PXX)高于23%,乙苯转化能力相当,但未见到工业运转结果的报道。

法国石油研究院(IFP)也是乙苯转化型二甲苯异构化工艺技术领域的有力竞争者。催化剂由Axens公司负责商务推广,技术依托IFP,使用的分子筛由Zeolyst公司生产,催化剂包括Oparis,Oparis Plus,Oparis Max等,第一代Oparis催化剂于2001年首次工业应用。国内最近一套使用Oparis Plus催化剂的工业装置已运转,目前尚未见到关于Oparis Max工业运转的报道。

中国石化石油化工科学研究院(石科院)在乙苯转化型二甲苯异构化领域,也具有四十年的应用和研发经验[2]。2010年9月实现了更换新一代分子筛后催化剂的首次工业应用,催化剂牌号RIC-200,此后又优化改进了催化剂组成[3-4],推出了新型号RIC-270催化剂[5]。中国石油也有转化型催化剂产品PAI-01,2009年首次工业应用[6]。

表1汇总了上述4家专利商在国内装置上的工业标定数据。由表1可知:石科院研制的催化剂具有乙苯转化率高、C8芳烃收率较高、副反应控制好等特点,但起始操作温度高;IFP的催化剂运行温度、压力最低,且选择性最好,但乙苯转化率低,对吸附单元提高产能是不利的[7];中国石油的催化剂在较高压力下的乙苯转化率仍显不足;UOP公司的催化剂乙苯转化率具有竞争力,与中国石油的催化剂类似,C8芳烃收率不高[8]。

石科院专利[9]报道了一种EUO介孔复合分子筛的催化新材料,在生成的EUO分子筛中加入表面活性剂,再次补加硅源,使在EUO分子筛表层生成介孔分子筛。使用类似多孔材料制备的催化剂,具有更好的芳烃吸附扩散能力,可以改善酸中心的利用率,实现更高的催化活性。

表1 乙苯转化型异构化催化剂工业标定数据

2 乙苯脱烷基型异构化技术

乙苯脱烷基工艺又可分为两种形式,一种是单床层径向反应器,一种是双床层轴向反应器。在国内市场上,单床层技术更为常见。

2.1 单床层

单床层工艺总体设计源自UOP公司的Isomar工艺,目前拥有催化剂工业应用的专利商主要包括UOP公司和石科院。

UOP公司开发、工业运行应用的催化剂为I-350,目前存在两种情况,一种是应用在脱烷基工艺的装置上,一种是应用在对转化型反应器进行换型改造后的装置上。换型改造的另一个变化是催化剂用量减少至原设计的42%,反应器需做相应改造。UOP公司采用的方式是维持床层高度不变,通过中心管同心装置,在中心管外填装瓷球,使床层靠近径向反应器的外壁(扇形管)。

UOP公司近期还推介了新型脱烷基催化剂I-500,二甲苯收率为98.5%,乙苯脱烷基产物苯的选择性为98%,纯度为99.8%,无需精馏即达到外售规格。但尚未见到工业应用报道。

石科院的脱烷基催化剂经历了SKI-100,SKI-110,SKI-210的三代发展,目前主推SKI-210催化剂。该型号催化剂原设计用于脱烷基工艺,SKI-210催化剂同样可用于换型改造的装置。石科院的改造方式是维持床层径向不变、通过下延屏蔽罩的方式缩短床层高度,满足催化剂装量要求。

中国石油近年也开发了LHC-01脱烷基型催化剂,并完成了工业实验,反应条件更接近换型装置的特点,LHC-01的突出特点是催化剂不含贵金属,采用两种分子筛复合[10],但综合性能与业界同期产品尚有明显差距。

表2汇总了各专利商催化剂在国内装置上的最新工业标定结果。由表2可知:各专利商技术的PXX指标非常接近,其中石科院的SKI-210催化剂具有运行压力低的优势,可以显著降低能耗,SKI-210的二甲苯收率也高。改建装置由于受循环氢压缩机等限制,氢油比不能调低,这导致了反应物的分压较低,因此,一般情况下,改建装置的运行效果不如原设计装置。

表2 乙苯脱烷基型异构化催化剂工业标定数据

2.2 双床层

乙苯脱烷基技术以ExxonMobil公司的XyMax工艺在现有产能中占比最高,其特点是采用双床层催化剂体系,使用轴向反应器,在上、下床层中分别进行乙苯脱烷基和二甲苯异构化反应,来保证高活性和高选择性,2004年又推出了改进的XyMax-2工艺及催化剂。

双床层使用的催化剂为EM-4500,上下层催化剂用量为2∶3。催化剂开工阶段需要预硫化处理。工业装置标定结果表明,在温度400 ℃、压力1.62 MPa、空速8.8 h-1、氢油摩尔比1的条件下,PXX达到23.92%,乙苯转化率为76%,二甲苯收率为99.16%[11]。双床层工艺实现了脱烷基路线最佳性能指标,反应器结构简单,开工装填方便,但操作条件比较苛刻,温度、压力较高,能耗大。

3 两种工艺的对比测算

两种异构化工艺的比较历来是业界关注的热点,但在实际运行中,由于原料来源不同,产品的市场价格波动,以及装置自身的工艺设计和操作水平,都会影响到总的评估。目前还没有工业实例可以在背景条件一致的前提下,提供两种工艺的可靠对比,但是可以通过模型估算的方式,对两种工艺加以初步比较[12]。

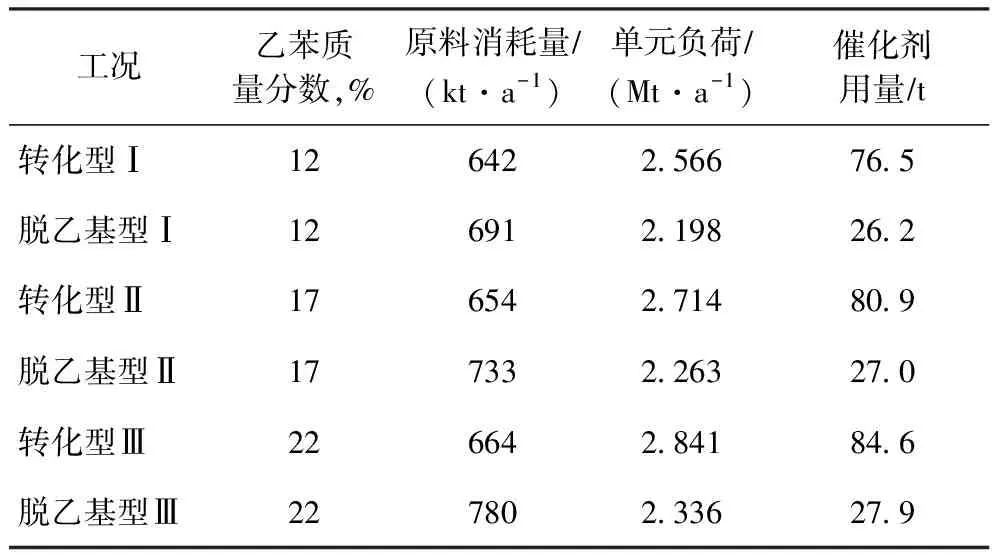

对二甲苯装置的C8芳烃原料差别较大,可选取3种乙苯含量的原料工况,按照600 kta产能估算,两种工艺的物耗如表3所示。

表3 两种乙苯异构化工艺的物耗对比

由表3可见,对于乙苯含量较高的工况,转化型工艺的异构化单元负荷更高,吸附进料中的对二甲苯浓度较低,对整个装置的能耗要求较高。若对一套600 kta的转化型装置进行扩能改造,换用脱乙基型催化剂,并对工艺操作稍加调整,改造前后各项指标的比较如表4所示。由表4可知,转化型工艺若改造为脱乙基型工艺,催化剂用量和循环氢量减少,处理C8芳烃能力、吸附进料中对二甲苯与乙苯的质量比(PXEB)、对二甲苯产能增加,具有经济合理性。

表4 装置扩能改造前后各项指标的比较

4 前沿技术的相关进展

4.1 分子筛膜实现反应-分离耦联

沙特阿美公司利用ZSM-5膜反应器用于二甲苯异构化反应,显著提高了对二甲苯收率,反应产物中PXX达到45.4%。采用的分子筛膜是由阿卜杜勒国王大学实验室制备,但尚未实现大规模生产。按照文献报道的膜材料通量[13],如果以现有工业规模设计膜反应器,所需的膜面积将达到100 km2以上,因此,膜反应器还需实现更进一步的技术突破。

4.2 液相异构化工艺

ExxonMobil公司结合自己的脱烷基技术优势,申请了基于液相条件下二甲苯异构化工艺和催化剂专利[14]。其核心是在保留气相异构化反应器的同时,并联一个液相异构化反应器,在246 ℃使物料保持液相的高压下,可实现二甲苯异构化反应更接近热力学平衡,过程不临氢,因此催化剂无需负载贵金属。液相反应器中乙苯基本不转化,循环物流中的乙苯主要依靠气相反应器催化脱烷基。该新工艺降低了能耗和氢耗,并且可以获得更高的对二甲苯收率。ZSM-5分子筛凭其酸强度催化二甲苯异构化反应是比较容易的[15],因此,液相异构化反应的难度较小,是值得关注的新动向。

4.3 重质芳烃转化利用

重芳烃是指C9及以上芳烃,主要来自催化重整、蒸汽裂解制乙烯及煤高温炼焦等工艺过程,随着乙烯生产装置和芳烃联合装置的大型化,特别是近年来对成品油组成的环保要求迅速提升,使重芳烃的产量持续增加[16]。目前的主要手段是利用脱烷基、烷基转移等反应将其转化为苯、甲苯和二甲苯。

脱烷基路线的催化剂一般均采用分子筛作为酸性来源[17-18],可分为含金属和不含金属两种方案。报道的金属包括Ni,W,Pt,Pd,Re等,其中Re的效果最佳;用于加氢脱烷基的分子筛有β,MOR,ZSM-5,Y,MCM等。已经成套的加氢脱烷基工艺包括Detol和ZEOLYSTSK。Detol工艺由ABB公司开发,在全球已有十多套装置,采用非贵金属催化剂,反应器进口温度620 ℃,出口温度大于700 ℃,C8芳烃收率大于37%。ZEOLYSTSK工艺由ZEOLYST公司与SK公司开发,采用贵金属催化剂,反应温度360 ℃,反应压力2.6 MPa,ZEOLYSTSK工艺具有良好的加氢脱烷基功能,二甲苯收率约35%。

基于甲苯歧化技术,烷基转移路线的原料扩展到苯和C10馏分,催化剂更关注酸性分子筛,研究领域主要集中在β,MOR,ZSM-5,Y,MCM,TNU-9,SSZ-33等分子筛。代表性工艺有UOP公司的两步烷基转移工艺[18],采用两步烷基转移最大化生产二甲苯,最小化生产苯,而乙苯没有损耗,其中液相烷基转移工艺用于生产乙苯,气相烷基转移工艺主要生产二甲苯。

4.4 生物质转化制芳烃

探索生物质转化制芳烃技术是近年来的研究热点,在诸多生物质生产PX的可替代路线中,最有潜力的是2,5-二甲基呋喃(2,5-DMF)和乙烯Diels-Alder进行环加成反应制对二甲苯。2,5-DMF是重要的生物质基平台化合物,可以通过纤维素水解为葡萄糖,然后异构化为果糖,果糖经脱水转化为5-羟甲基糠醛,5-羟甲基糠醛加氢脱氧制备得到。这条生产路线在技术上已经比较成熟,但产品2,5-DMF价格较高,尚不具备竞争力[19]。2,5-DMF与乙烯的Diels-Alder环加成反应可以由多种体系催化,包括分子筛、金属氧化物及离子液体等。2,5-DMF转化为对二甲苯的选择性是对二甲苯成本最敏感的参数,对二甲苯选择性每上升15%,成本降低20%以上[20]。

上述在新技术领域开展的创新研究,尚未见诸工业化装置的报道,还不足以形成对现有气固两相反应器工艺的竞争。

5 结束语

生产对二甲苯异构化技术将在近三年出现发展的高峰,短期内大型装置相继建成后,对二甲苯市场将发生根本性供需转变。依据运行装置的标定情况,乙苯脱烷基型异构化工艺具有处理能力大、乙苯转化率高的优势,预计将占据更多的产能,市场前景亦趋看好。对转化型装置进行改造时,应尽量消除瓶颈,优化操作工艺,以取得更好的效果。同时,基于新工艺、新技术开展的创新研究,在大幅降低能耗、提高催化活性选择性方面开展的前沿技术探索,也非常值得关注。