可变径刮管器的评价及应用

2019-01-29葛俊瑞李三喜李舜水邢洪宪

葛俊瑞,李三喜,李舜水,邢洪宪

1.中海石油(中国)有限公司上海分公司 (上海 200335)

2.中海油能源发展股份有限公司工程技术公司 (天津 300456)

套管内壁清洁是井筒内环境良好的重要基础,是套管内作业的安全保障,尤其在完井作业中对工作液清洁、管柱下入摩阻、封隔器密封、钢丝作业、储层保护等有重要影响。通常完井作业的第1步是刮管洗井,根据井下套管型号采用对应尺寸的刮管器进行套管刮削,主要清除套管内壁上的残余水泥、泥块和轧制中产生的毛刺、鳞片、管内防砂射孔时镶在管壁上的毛刺以及生产井套管上的铁锈、水垢、硬石蜡等影响正常施工作业的杂物[1-5]。海上油气田常用的生产套管为Φ244.5 mm套管或Φ177.8 mm尾管,分别下入2趟管柱,对2层套管刮削[6-10],效果较好但作业时间长。若采用1趟管柱携带2种尺寸的刮管器,虽然能够节省时间,但2个不同尺寸的刮管器同时入井风险较大。

为了有效地提高刮管洗井效率,综合2种方式的优缺点,设计了新型可变径刮管器,实现套管尺寸全覆盖。在刮削完Φ244.5 mm套管后,施加压力使刀片收缩,继续刮削Φ177.8 mm尾管,达到1趟管柱刮削2层套管的目标。

1 可变径刮管器设计

1.1 工具结构

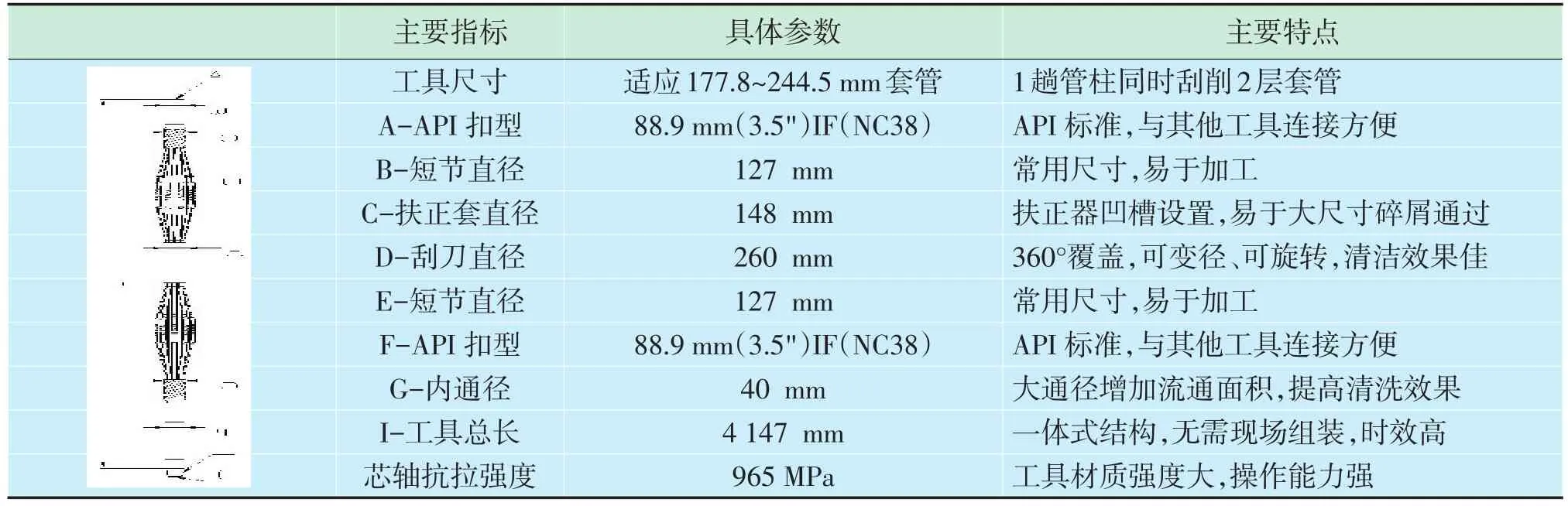

可变径刮管器主要由短节、扶正套、刮刀片、板簧、固定销钉、芯轴组成(图1),通过板簧的压缩实现刀片的收回,适应套管尺寸。

图1 可变径刮管器结构

1.2 工作原理

将可变径刮管器安装在刮管管柱上,当进入Φ244.5 mm套管中,板簧处于微量压缩状态,刮刀片刮削套管内壁;当刮管器进入Φ177.8 mm套管中,套管内壁对板簧造成径向压缩,刮刀片随之向内收缩,从而适应套管内径,达到1趟管柱刮削清洗多层套管的目的。

1.3 部件设计

1.3.1 刮刀片数量

为了解决刮管器的尺寸适应问题,研制了可变径环形剃刀刮刀片,通过板簧的压缩实现刀片的收回。以1趟管柱清洁Φ244.5 mm套管与Φ177.8 mm套管为设计依据,刮刀片采用2组刀片、每组10片的环形分布,在Φ177.8 mm套管内1组刀片即可实现360°全周向覆盖,在Φ244.5 mm套管内上下2组刀片交叠5°,可实现全周向覆盖刮管。

1.3.2 刮刀片结构及材质

刮刀片两端大角度倒角,避免遇阻,材质优选20CrMnMo,表面渗氮处理、切削能力好、心部韧性好。

1.3.3 部件连接方式

刮刀片与板簧连接采用“燕尾槽+固定销+弹性挡圈”的固定形式,燕尾槽承受剪切应力。每个刮刀片由2个固定销钉及弹性挡圈固定,销钉外径17 mm,单个抗剪力6.8 t,密封圈耐温180℃。

芯轴与上下短节采用螺纹连接,扶正套位于芯轴上下,处于自由活动,实现刮管器入井过程中的通畅。

整体连接结构牢固可靠,实现良好的抗拉、抗扭、抗高温性能,满足高温高压深井的使用要求。

可变径刮管器的具体技术参数及主要特点见表1。

表1 可变径刮管器的具体技术参数及主要特点

2 室内工具性能测试

2.1 板簧力学性能测试

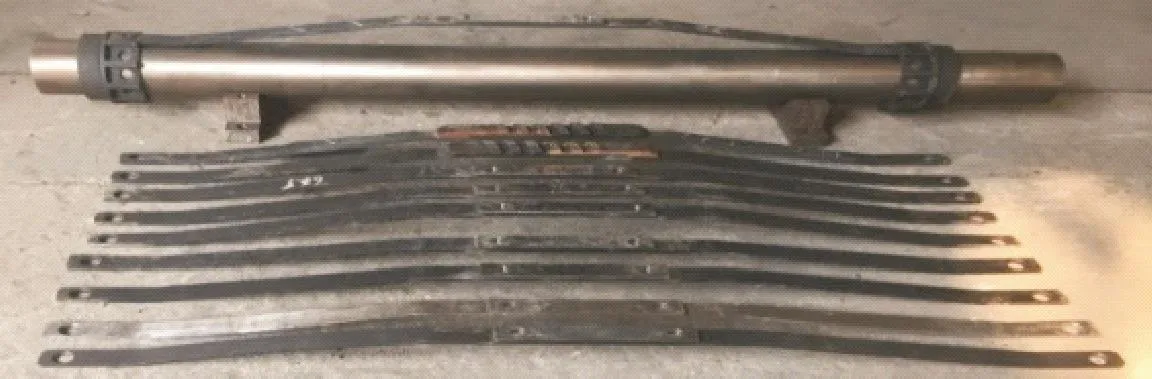

可变径刮管器主要利用板簧的压缩适应不同套管尺寸,板簧材质为65Mn弹簧钢。室内对批量加工的板簧抽检8支,利用压力测试仪测试板簧压缩位移与压缩力的关系,实验板簧如图2所示。

图2 板簧压缩位移与压缩力测试

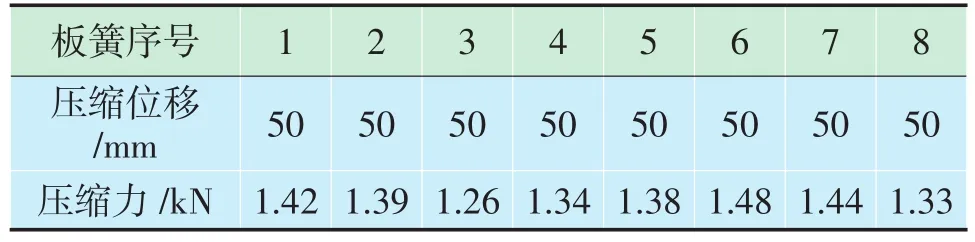

本次设计的刮管器主要用于Φ244.5 mm套管与Φ177.8 mm尾管,外径相差66.7 mm。考虑不同壁厚的套管类型内径相差不同,单个板簧最大压缩位移不大于35 mm,实验考虑1.5倍的安全系数,以压缩量50 mm进行测试分析,结果见表2。当压缩位移达到50 mm时,平均压缩力为1.36 kN。室内压缩板簧并保持24 h后,检测抗疲劳性能,反复实验150次,未发生变形现象。

表2 板簧压缩位移与压缩力的实验数据

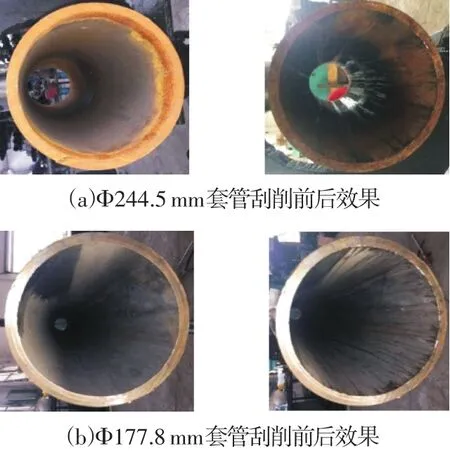

2.2 套管刮削效果测试

室内共进行了4组实验:单组刮刀片Φ244.5 mm套管通过性及刮削效果实验;单组刮刀片Φ177.8 mm套管通过性及刮削效果实验;单组刮刀片Φ244.5 mm套管与Φ177.8 mm套管变扣通过性实验;完整刮管器Φ244.5 mm套管与Φ177.8 mm套管整体通过性及刮削效果实验。使用的Φ244.5 mm套管实测内径为220.5 mm,Φ177.8 mm套管实测内径为158 mm,变扣实测最小内径为153 mm。4组实验通过套管顺利,无明显遇阻现象,套管刮削效果良好,实验效果如图3所示。

2.3 套管内操作测试

通过室内测试架在平面上对可变径刮管器与套管作用力进行了实验评价,测试通过Φ244.5 mm套管、Φ177.8 mm套管时的压入力、摩擦力。实验步骤为:①将Φ244.5 mm套管固定在测试架上;②将刮管器一段与测试台连接,并将另一段放入套管;③启动测试台,推动刮管器完全进入套管,并从传感器上记录最大推入力;④将刮管器完全拉出套管,并从传感器上记录最大拉出力;⑤重复以上步骤3次,记录相关数据;⑥对7套管重复以上步骤。实验数据见表3。在Φ244.5 mm套管中,推入力为0.5~0.6 t,推入后摩擦力为0.2~0.3 t,拉出摩擦力为0.2 t;在Φ177.8 mm套管中,推入力为2.2~2.3 t,推入后摩擦力为0.4~0.5 t,拉出摩擦力为0.4~0.5 t。

图3 套管刮削效果对比

表3 可变径刮管器与套管作用力实验数据 /t

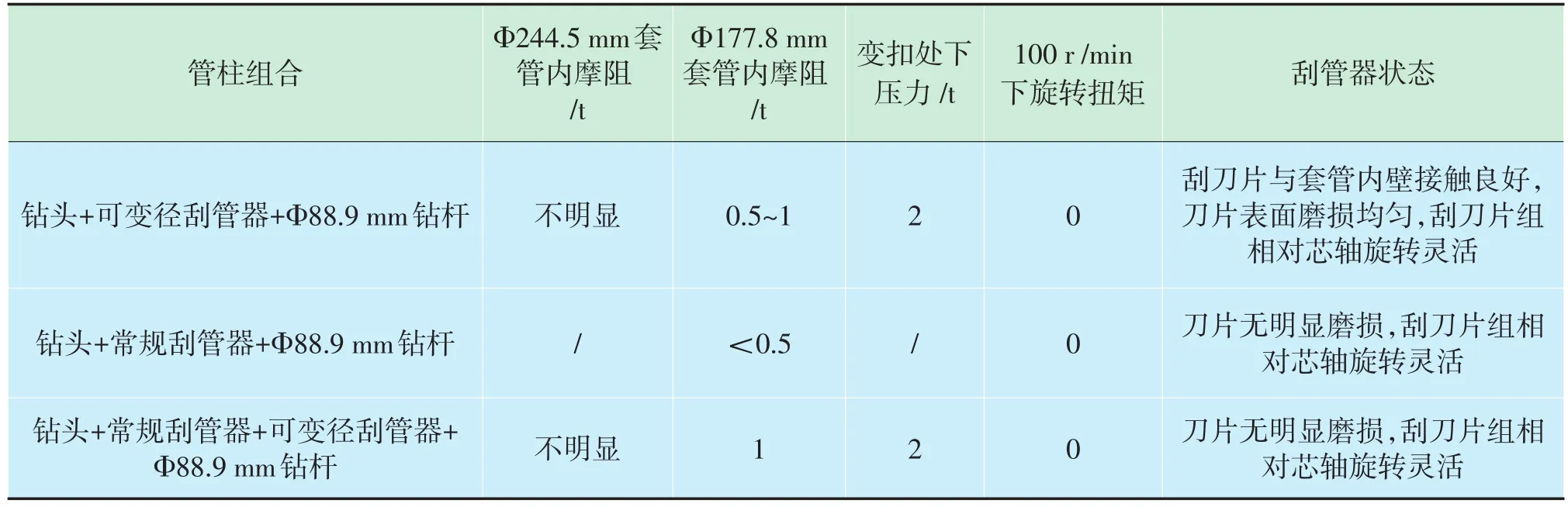

3 试验井综合评价

通过试验井模拟现场施工过程,测试可变径刮管器1趟管柱完成Φ244.5 mm及Φ177.8 mm套管的刮管作业。通过测量记录关键位置的各项参数、观察对比工具内外状态,记录操作钻压、上提下放悬重等试验参数,综合评价工具性能。

试验井井身结构为Φ477.5 mm表层套管×152.50 m+339.7 mm(1338″)套管×1 502.00 m+Φ244.5 mm套管×(1 348.32~2 120.00 m)。首先在试验井中依次下入177.8 mm(7")与244.5 mm(958")套管柱,由下至上为:177.8 mm(7")套管盲堵 +177.8 mm(7")BTC套管×11根+变扣+244.5 mm(958")BTC套管×10根。根据海上目标井井况,变扣内部加工有左旋方扣,模拟尾管悬挂器脱手部件,验证刮管器通过尾管悬挂器能力。共进行了3组管柱组合试验,进行多类施工参数对比,具体试验数据见表4。

通过验证,可变径刮管器可满足Φ244.5 mm和Φ177.8 mm 2种套管同时刮削。通过性良好,整个管柱可旋转作业,刮管器刮刀片组相对于套管不转动,上下滑动刮削套管内壁,刮刀片两端大角度倒角,降低卡钻风险,刀片与板簧连接可靠。

4 应用效果

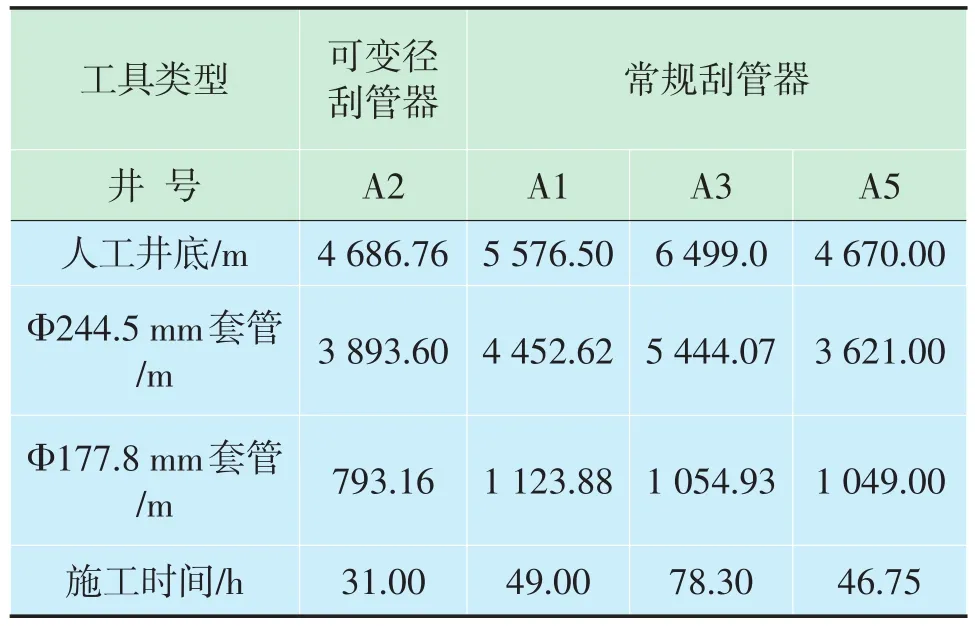

可变径刮管器已在海上油气田成功应用2口井,能够明显提高多层套管刮削效率,减少工程费用。下面以某区块开发井A2井为例介绍应用过程及效果。

4.1 基本数据

A2井是一口定向井,井眼轨迹见表5。Φ244.5 mm套管为组合形式:1Cr-L80×47ppf×3 218.1 m+13Cr-L80×53.5ppf×913.8 m,Φ177.8 mm 尾管为 13Cr-P110×29ppf×(3 893.56~4 723.94 m)。该井采用套管内射孔完井、分层开发,射孔前、射孔后分别对Φ244.5 mm套管、Φ177.8 mm尾管进行刮管作业,若每层套管采用对应尺寸的刮管器刮削,共计需要4趟刮削作业。本井采用可变径刮管器1趟完成2层套管同时刮削作业,共计2趟完成。

表4 可变径刮管器在试验井的综合评价数据

4.2 施工过程

施工前对工具进行检查保养,测量工具关键部件外径,包括上下扶正套、花键套、环形刮刀片,实际测量尺寸与理论尺寸差距大于3 mm则需更换部件,确认刮刀片状态及旋转正常。2趟刮管洗井作业均采用可变径刮管器管柱组合:牙轮钻头+变扣+可变径刮管器+Φ88.9 mm钻杆+变扣+Φ139.7 mm钻杆。为了确保现场试验的安全性,控制管柱下入速度在50 m/min以内,刮管期间旋转速度在40 r/min以内,实际操作步骤如下。

1)第1趟刮管洗井:管柱进入177.8 mm(7")尾管前测量上提、下放悬重为166 t、124 t,可变径刮管器进入177.8 mm(7")尾管顺利,无明显悬重变化;探底后上提管柱10 m,进行大排量正循环海水洗井,排量1.50~2.40 m3/min,泵压19.03~22.07 MPa;随后替入1.10 g/cm3完井液,起钻,射孔作业。

2)第2趟刮管洗井:管柱结构与第1趟保持一致,177.8 mm(7")尾管前测量上提、下放悬重为186 t、112 t,顺利进入Φ177.8 mm尾管,悬重基本无变化,循环洗井期间排量2.10~2.27 m3/min,泵压17.52~20.06 MPa。

表5 某区块A2井井眼轨迹

4.3 应用效果

可变径刮管器在入井2次后,刮刀片与板簧正常,外径基本无变化,无形变。Φ244.5 mm套管与Φ177.8 mm尾管刮管作业安全顺利,改善了套管内壁及井筒清洁条件,保障了射孔管柱、生产管柱的顺利下入,封隔器坐封后,密封状况良好。与同类井相比刮管洗井作业效率大幅提升(表6),常规刮管器需要下2趟管柱分别刮削2层套管,该工具采用1趟管柱即可完成,单井效率提高40%以上。

表6 可变径刮管器与常规刮管器效率对比

5 结论

1)可变径刮管器能够实现多种套管的同时刮削,大幅提高套管刮削清洁效率。

2)板簧的力学性能对可变径刮管器的刮削效果、操作性能具有关键作用,影响工具的通过性、可靠性、耐用性。

3)通过试验井评价、现场实践应用证明,可变径刮管器有效简化了刮管程序,刮管效果良好,满足施工要求。