花生蛋白基胶黏剂应用于胶合板热压工艺研究

2019-01-23石爱民刘红芝

陈 焱,石爱民,胡 晖,刘 丽,刘红芝,王 强

(1.中国农业科学院 农产品加工研究所,农业部农产品加工与质量控制重点开放实验室,北京 100193; 2.中粮营养健康研究院有限公司, 北京102209)

2016年我国人造板(包括胶合板、刨花板和纤维板)的产量高达3.02亿m3,在人造板行业中的胶黏剂年使用量高达3 000万t,胶黏剂市场产值高达600亿~800亿元[1]。然而传统人造板产业广泛使用的“三醛”胶黏剂(脲醛树脂、三聚氰胺甲醛树脂、酚醛树脂)在生产、流通及使用过程中都存在甲醛的释放问题,给人类健康造成极大危害,因此发展可再生绿色无甲醛木材胶黏剂技术迫在眉睫[2-3]。过去的研究主要集中在大豆相关蛋白的开发利用上,关于成本较低的花生饼粕蛋白研究不多[4-6]。我国每年高温花生粕产量高达400万t,黄曲霉毒素问题使其大部分只能用于饲料。GB 13078—2017《饲料卫生标准》中关于花生粕中黄曲霉毒素B1的限值(≤50 μg/kg)规定,使得相当一部分高温花生粕不能用于饲料行业而造成浪费[7-8]。

花生经榨油后得到的饼粕含大量蛋白质,具有来源丰富、加工易得、价格低廉等特点,是制备胶黏剂的优质原料。目前蛋白质的改性方法有交联改性、化学修饰、仿生改性、生物酶改性等,主要提高蛋白胶黏剂的耐水性,应用化学改性与交联改性相结合可使花生饼粕蛋白胶黏剂性能显著提升,但不同的胶黏剂性能不同,在应用中需采用与之相适应的胶合工艺[9]。本文通过单因素实验确定热压工艺参数范围,在此基础上通过正交实验确定最优热压工艺,找到适用于花生蛋白基胶黏剂应用于胶合板的热压工艺参数。

1 材料与方法

1.1 实验材料

高温花生粕(粗蛋白质含量47%、含水率8.21%),购于山东玉皇粮油有限公司;杨木单板(250 mm×250 mm×1.3 mm),购于河北文安佳汇单板厂;聚酰胺环氧氯丙烷树脂(PAE),购于浙江传化集团有限公司;氢氧化钠、十二烷基硫酸钠(SDS)、尿素均为分析纯。

平板硫化机,电动搅拌器,CPA225D电子天平,冷冻干燥机,WDW-20E微机控制电子万能试验机,PB-10型pH计,傅里叶变换近红外光谱仪。

1.2 实验方法

1.2.1 花生蛋白基胶黏剂的制备

在配有搅拌子、温度计及冷凝管的三口烧瓶中加入100 g 3%的SDS溶液、30 g花生粕,升温至60℃,反应3 h,再加入占反应产物质量20%的聚酰胺环氧氯丙烷树脂交联0.5 h得到花生蛋白基胶黏剂,4℃储存备用。

1.2.2 胶合板样品的制备

采用手工涂胶方式,以一定涂胶量对杨木单板进行涂胶,涂胶完成后放置8 min后进行热压(平板硫化机)处理,每次热压将3块杨木单板放置一起按照一定热压条件压制成三层胶合板,压制完成后冷却待用。

1.2.3 胶合板性能测试

参照GB/T 17657—2013测定胶合板的湿态胶合强度:裁好的胶合板试件沸水浸渍4 h,然后在鼓风干燥箱中于(60±3)℃干燥16~20 h,随后再次沸水浸渍4 h,最后于冷水中(低于30℃)放置1 h以上,采用WDW-20E微机控制电子万能试验机进行湿态胶合强度测定。

1.2.4 固化前后胶黏剂的红外光谱分析

采用傅里叶变换近红外光谱仪对花生蛋白基胶黏剂进行结构分析。取少量固化前后花生蛋白基胶黏剂(经过120℃干燥后)与KBr混合,研磨压片后进行全波段扫描,波数范围为500~4 000 cm-1,间隔为2 cm-1,扫描次数为64次。

1.2.5 数据分析

采用Origin 8.0 软件进行数据整理,采用SPSS软件包中的Duncan检验进行显著性分析,取α=0.05,重复测定次数n=3。

2 结果与分析

2.1 单因素实验

2.1.1 热压温度对湿态胶合强度的影响

设置热压时间6 min、涂胶量200 g/m2、热压压力1.0 MPa,考察热压温度对湿态胶合强度的影响,结果见图1。

图1 热压温度对湿态胶合强度的影响

由图1可知,在80~130℃范围内,随着热压温度的升高湿态胶合强度呈现增大的趋势,在130℃时达到最大值0.83 MPa,这是由于温度较低时,各组分间不能充分发生反应,从而在热压过程中胶黏剂无法形成均匀而紧密的胶合界面,同时蛋白胶黏剂分子无法与木材中的纤维素分子充分形成化学键结合,表现为湿态胶合强度无法达到最优[10-11]。在热压温度升高时能增加热能向胶合板的传导速率,相应地可使加热板中的胶合板温度升高,促进夹层中胶黏剂的固化,加快其固化速率,同时热压温度的升高能促进胶黏剂中水分的挥发。但是当热压温度过高(140℃),其湿态胶合强度降低,这是由于热压温度过高会使胶层的脆性增大以及胶黏剂水分来不及挥发,不能及时排出从而产生胶合板鼓泡现象而使胶合强度降低[12],影响其热压效果,因此热压温度选择130℃。

2.1.2 热压时间对湿态胶合强度的影响

设置热压温度130℃、涂胶量200 g/m2、热压压力1.0 MPa,考察热压时间对湿态胶合强度的影响,结果见图2。

图2 热压时间对湿态胶合强度的影响

在热压过程中会存在水分的挥发以及胶黏剂分子之间的化学反应从而促使胶黏剂胶层固化,与此同时热压过程会促使木材中的半纤维素发生降解。在热压时间较短时,胶黏剂体系分子间未完全发生化学反应,从而胶合强度较低。由图2可知,热压时间为2 min时湿态胶合强度为0.43 MPa,随着热压时间的延长湿态胶合强度逐渐增加,当热压时间达到8 min时,湿态胶合强度达到最大值,继续延长热压时间,湿态胶合强度呈现下降趋势。这可能因为胶黏剂在热压过程中需要将其中的水分蒸发出去,由于热压时间过长,导致热压上下板间隙过小,水蒸气难以及时蒸发,留存于间隙并进入板中,压制完毕后的胶合板中仍有大量水分并形成气泡,使胶黏剂应用于胶合板效果受到影响,表现为胶合板湿态胶合强度的下降。热压时间过长,在热压结束后,由于压力突然降低会促使卸板过程中造成胶合板表板的爆裂,出材率低。此外,热压时间的延长也会促使半纤维素缓慢发生降解,进而影响胶合板的胶合强度。因此,热压时间选择8 min。

2.1.3 涂胶量对湿态胶合强度的影响

设置热压时间8 min、热压压力0.6 MPa、热压温度130℃,考察涂胶量对湿态胶合强度的影响,结果见图3。

图3 涂胶量对湿态胶合强度的影响

由图3可知,湿态胶合强度随着涂胶量的增加而增加,当涂胶量大于240 g/m2时,湿态胶合强度随着涂胶量增加变化较小,且当涂胶量大于280 g/m2时,在热压过程中会看到胶黏剂的溢出现象。同时在涂胶量较低时胶黏剂在胶合板表面分布不均匀,从而在胶合过程中会出现一定的缺陷而引起胶合强度较低。在一定范围内增加涂胶量有利于胶黏剂在胶合板表面的均匀分布,故涂胶量选择240 g/m2。

2.1.4 热压压力对湿态胶合强度的影响

设置热压时间8 min、涂胶量240 g/m2、热压温度130℃,考察热压压力对湿态胶合强度的影响,结果见图4。

图4 热压压力对湿态胶合强度的影响

由图4可知,在0.6~1.2 MPa范围内随着热压压力的增加,胶合板的湿态胶合强度随之增加。热压压力较低时,花生蛋白基胶黏剂的网络结构未被破坏,由于分子链之间的缠结作用以及分子间氢键作用,大部分胶黏剂分子无法渗透入木材纤维结构的空隙中,从而胶合板的湿态胶合强度不高。当热压压力达到1.2 MPa时,花生蛋白基胶黏剂应用于胶合板湿态胶合强度达到最大值,当热压压力继续增大时,胶合板的湿态胶合强度趋于稳定,这是由于此时的热压压力已足够使胶黏剂进入木材的纤维结构中。当热压压力继续增大时会使得木材严重被压缩,木材厚度变薄从而降低出材率;同时若热压压力超过木材单板的抗压强度,导致木材结构被破坏而损坏胶合板质量。因此,热压压力选择1.2 MPa。

2.2 正交实验

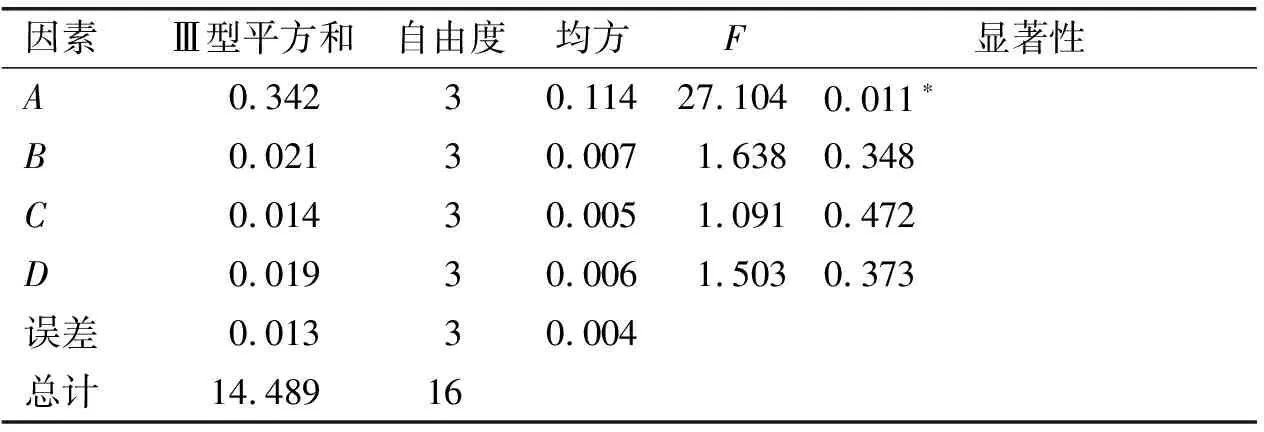

在单因素实验的基础上,以热压温度、热压时间、热压压力和涂胶量为考察因素,湿态胶合强度为考察指标,设计四因素四水平的正交实验,正交实验因素水平见表1,正交实验设计及结果见表2,方差分析见表3。

由表2可知,4个因素对胶合板湿态胶合强度的影响大小依次为:热压温度>热压时间>涂胶量>热压压力。胶合板的最佳热压工艺条件为热压温度120℃、热压时间8 min、热压压力1.2 MPa、涂胶量220 g/m2。同时,正交设计的方差分析结果(表3)也显示,热压温度对于胶合板湿态胶合强度有显著影响(p<0.05)。在最优条件下制备的胶合板湿态胶合强度为1.09 MPa。

表1 正交实验因素水平

表2 正交实验设计及结果

表3 方差分析

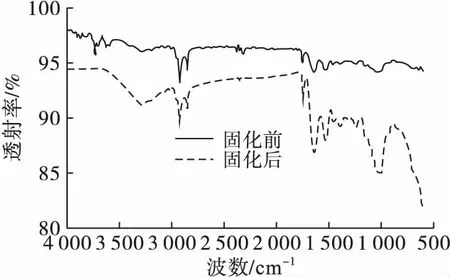

2.3 花生蛋白基胶黏剂固化前后红外光谱分析(见图5)

图5 花生蛋白基胶黏剂固化前后红外光谱图

3 结 论

结合单因素实验及正交实验对花生蛋白基胶黏剂应用于胶合板的热压工艺条件进行优化,结果表明4个因素对胶合板湿态胶合强度的影响大小依次为:热压温度>热压时间>涂胶量>热压压力。方差分析结果显示,热压温度对于胶合板湿态胶合强度有显著影响(p<0.05)。胶合板的最优热压工艺条件为热压温度120℃、热压时间8 min、热压压力1.2 MPa、涂胶量220 g/m2。在最优条件下制备的胶合板湿态胶合强度为1.09 MPa。利用此工艺压制的胶合板胶合强度符合GB/T 9846—2015 中Ⅰ类胶合板的要求(≥0.70 MPa),且该热压工艺条件适合工业化生产。对比固化前和固化后的红外光谱图发现,固化后的胶黏剂在1 737、1 542 cm-1处及1 450 cm-1处吸收峰增强,表明固化后的花生蛋白基胶黏剂亲水性基团减少,同时酰胺键增加,说明花生蛋白基胶黏剂经过固化后内部基团发生交联反应。