基于MOD分析法的快递人工分拣作业流程的优化*

2019-01-22吴冠君赵雨馨苏锦丽刘联辉

□ 吴冠君,廖 敏,赵雨馨,苏锦丽,刘联辉

(五邑大学,广东 江门 529020)

近年来,随着电子商务的兴起,我国的快递行业虽然得到了蓬勃发展,但仍然处于不够成熟的阶段,快递物流市场规范性不足、企业规模小、自动化程度低,快递分拣作业过程仍存在“蛮、乱、差”现象,运作效率低下。在这个背景之下,提高快递分拣作业质量已成为快递企业赢得市场的关键所在。据有关资料数据显示,物流中心的分拣成本约占总物流运营成本40%,其作业时间的投入占整个物流中心的中作业时间的60%以上[1]。因此,人工分拣作业过程的效率的提升对降低作业成本、增强快递企业的市场竞争能力有着非常重要的意义。

1 生产线平衡理论与MOD分析法

生产线平衡(Line Balance),是对生产线的全部工序进行负荷分析,通过对工序间的负荷分配重新进行调整,最终使得各工序达到能力平衡(即作业时间尽可能的相近,接近节拍或为节拍的时间整倍数)的技术手段与方法,通过对生产线进行平衡重整,可以消除各种等待浪费现象,进而提高生产线的整体效率[2]。由生产平衡的原理可知,要达到工序间能力平衡的目的,关键是要找出流程中生产节拍最慢的“瓶颈”作业环节,并对其进行优化,降低它对其它作业环节的生产能力的发挥所产生的制约影响。而MOD法是优化人工作业过程“瓶颈”环节的有效办法。MOD法,是在人体工程学实验的基础上,根据人的动作级次,选择以一个正常人的级次最低,速度最快,能量消耗最少的一次手指动作的时间消耗值,作为它的时间单位,即1MOD=0.129s。模特法的21种动作都以手指动一次(移动约2.5cm)的时间消耗值为基准进行试验、比较,来确定各动作的时间值[3]。MOD法具有容易掌握,使用方便等特点,采用MOD法不需测时,也不要进行评比,就能根据其动作决定正常时间,因此被广泛用于作业动作的优化分析、工作方法的评价、标准时间的制定、流水线的平衡等。

对于国内目前的大多数快递物流企业,尤其是市级县级的快递公司而言,由于发展规模和资金投入的限制,快递分拣系统多采用以半自动化的流水线辅以人工分拣的分拣模式,分拣作业效率在很大程度上受到人员因素的限制,致使分拣系统的作业效率普遍处于较低的水平。因此,利用MOD法对快递物流企业分拣作业过程中分拣人员的各个动作进行拆分剖析,发现瓶颈环节,改善分拣动作,对实现分拣人员动作的标准化进而提高人工分拣作业的效率有着积极的应用意义。

2 快递分拣中心分拣流程分析

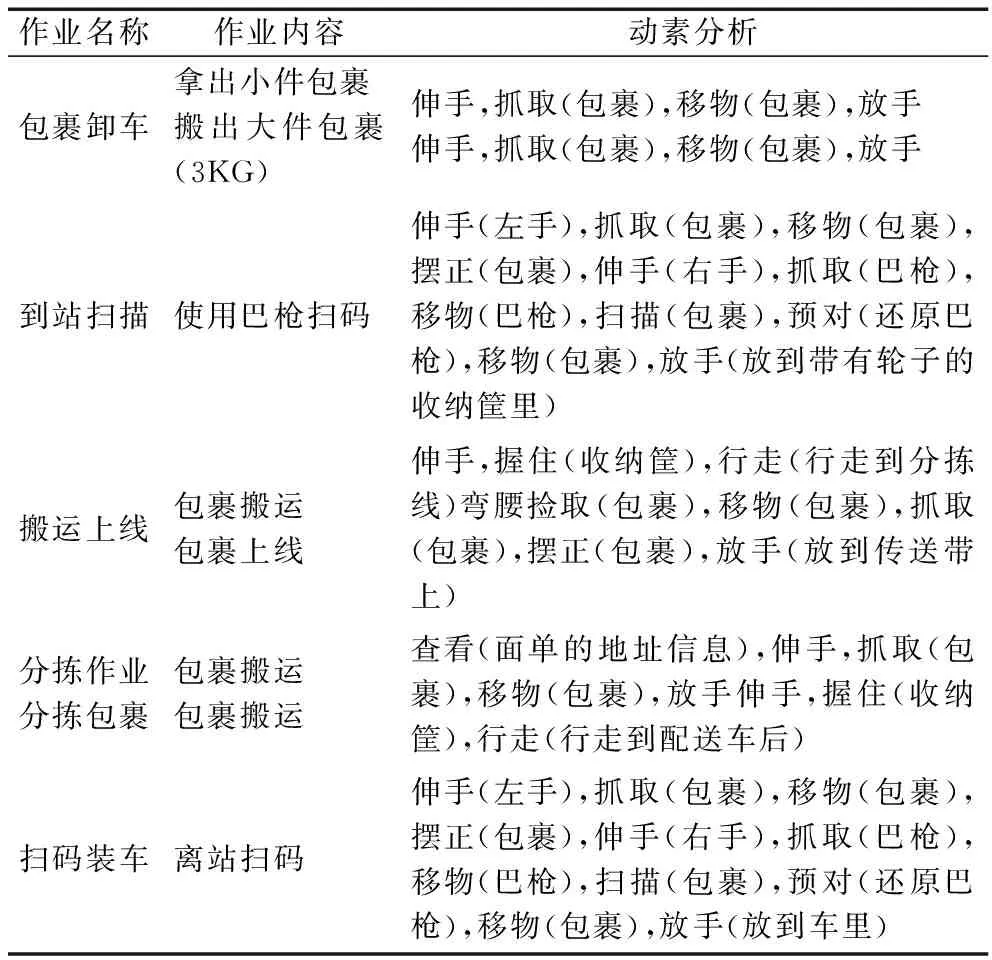

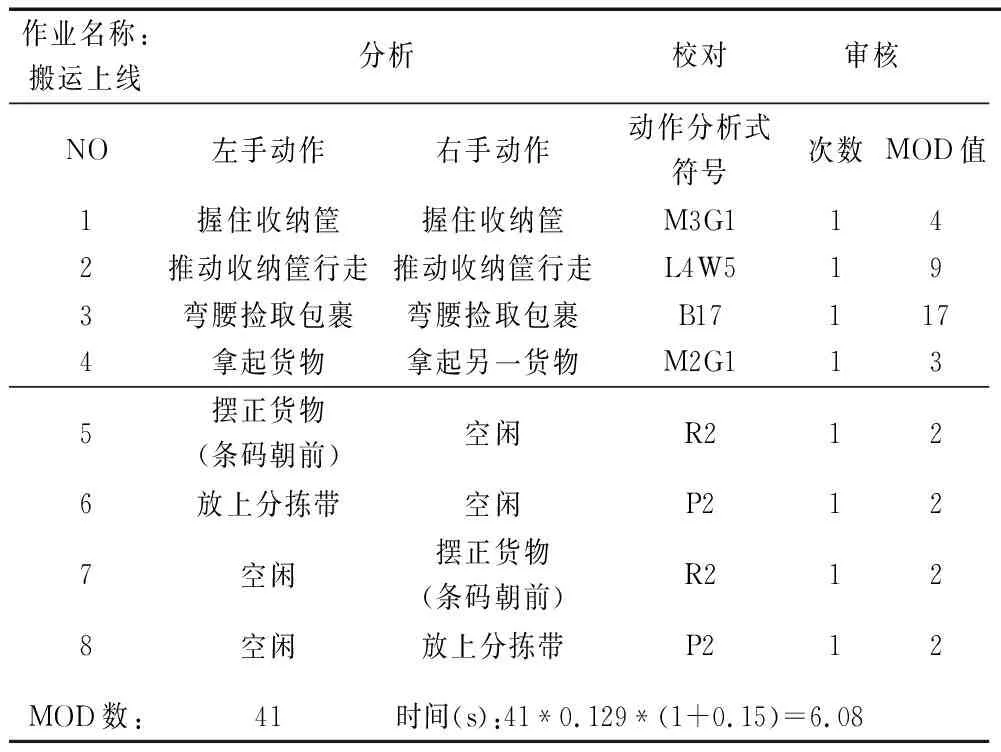

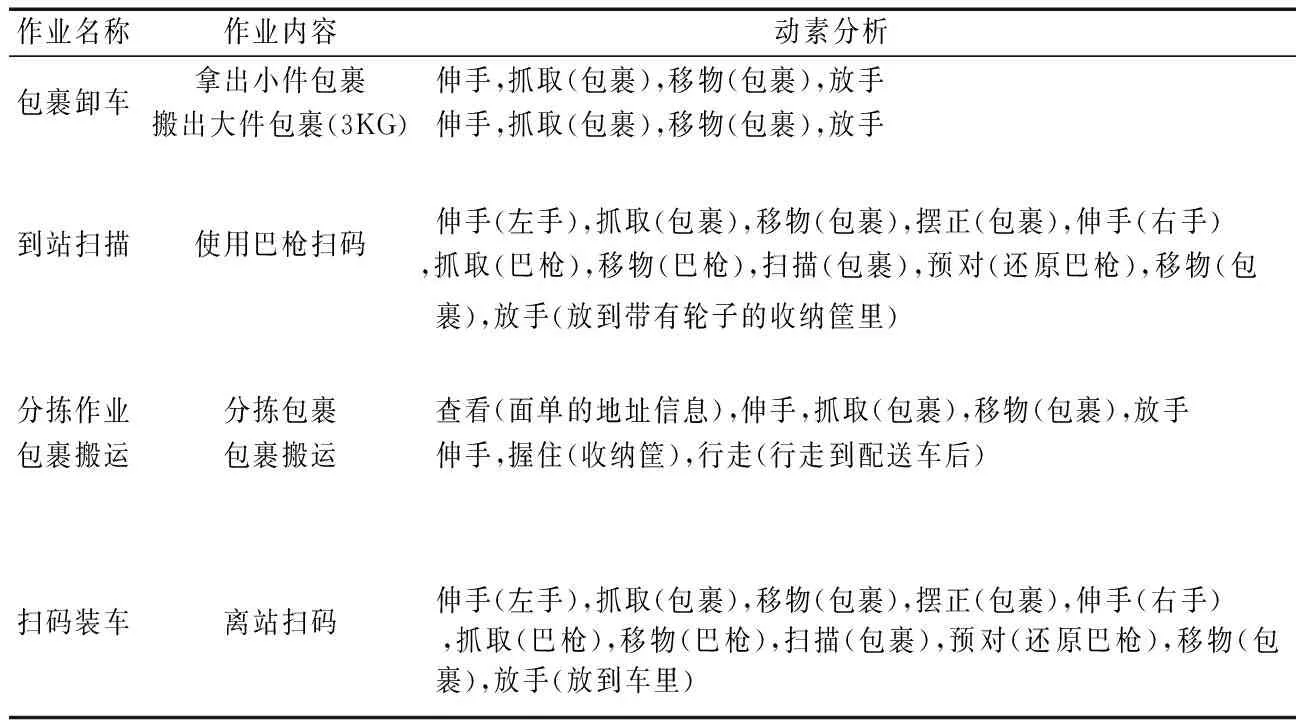

T快递分拣中心是T快递公司设置在江门市负责粤西地区包裹快递分派业务的重要物流节点。根据实地观察,快递包裹进入该快递分拣中心后,将依次进行卸车、到站扫描、搬运上线、分拣作业、搬运及扫码装车,整个分拣过程共分为6个步骤,然后离开分拣中心进入下一级的对目标客户所在网点进行配送。运用MOD分析法对快递进入分拣中心后的各个作业环节进行动作分析,如表1所示。

表1 人工分拣作业流程及其动作分析

3 快递分拣派送作业环节优化

3.1 分拣派送流程标准工时分析

标准工时是在标准工作环境下,进行一道加工工序所需的人工作业时间。标准工时的制定,可以通过利用MOD 法对各工作环节的动作进行分析计算,然后按照一定的比例进行宽放,以避免标准工时制定的不合理性[4],其计算公式如下:

标准工时=(MOD值*0.129)×评比系数×(1+宽放率)[3]

其中,评比系数所体现的是操作人员的熟练程度,也是由分析者结合评定基准与观察分析进行制定而来的,本文的评比系数取1.00。

宽放率是宽放时间与正常工作所需时间的比值。宽放时间是在法定的工作时间内,作业者为补充因作业而造成的体力,恢复作业能力至正常水平,满足基本生理及其他需要而产生的非生产劳动时间。宽放的原因一般包括私事宽放、疲劳宽放、程序宽放、特别宽放及政策宽放[5]。因此,宽放率主要是由作业环境和作业内容所决定,由分析者结合相关标准制定。

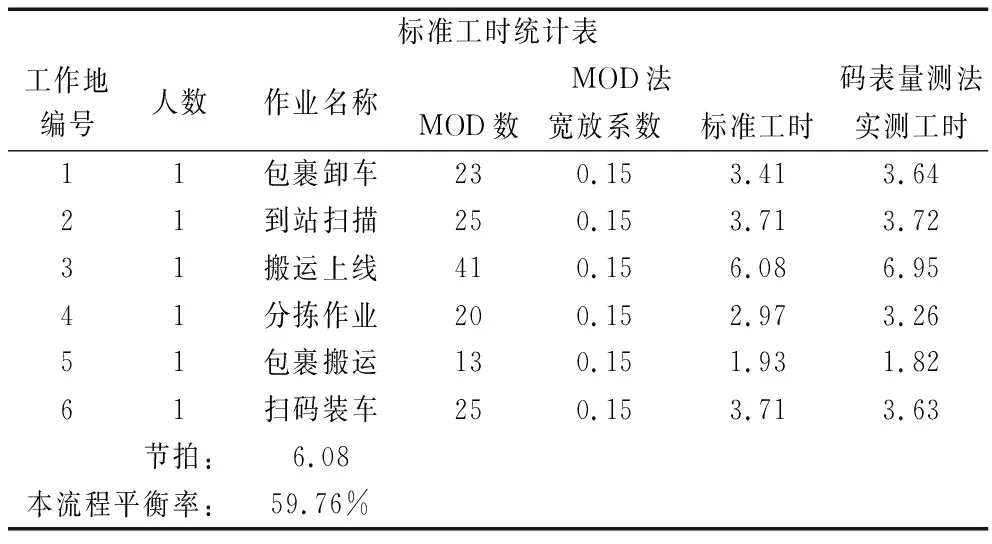

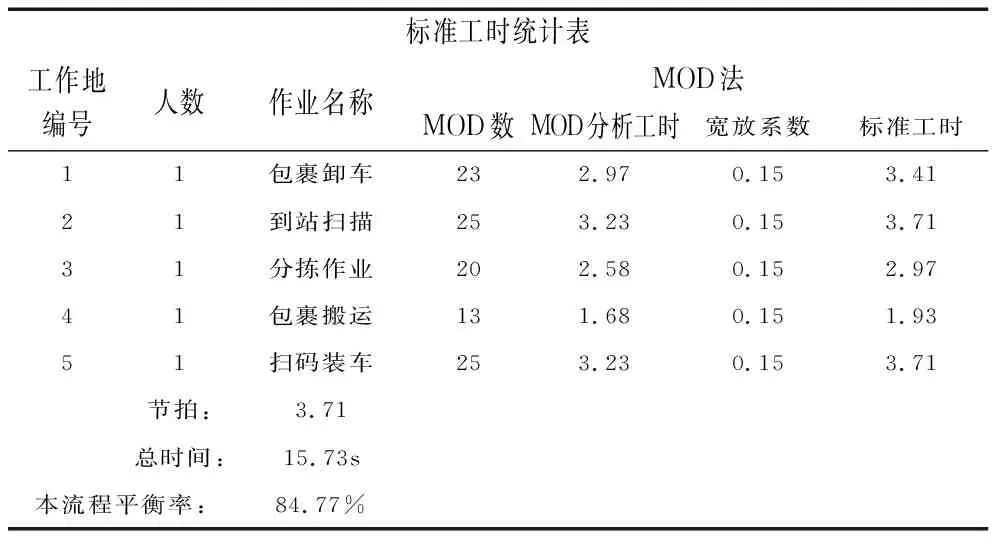

为提高数据的准确度,在制定宽放系数时,本文在综合分析流程的基础上还参考了使用码表实测所得的各环节工作时间。最后,整理计算得出各作业环节的标准工时如表2所示。

表2 人工分拣作业流程工时统计

根据生产线平衡率的计算公式可得优化前流程的平衡率约59.76%,其中生产节拍为6.08,搬运上线环节的MOD数明显较大,严重拉低作业流程的整体效率,确定搬运上线为瓶颈作业环节,因此需要对搬运上线环节操作员所发生的动作进一步分析以寻求优化方案。

其中,生产节拍为流程中的最长的工作环节作业时间。

3.2 瓶颈作业环节分析

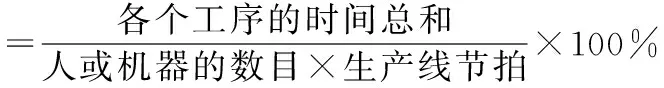

确定搬运上线环节为瓶颈作业环节,通过对该环节的作业进行连续观察,对操作员的动作进行拆分记录,除去偶然的作业动作的发生,得到该作业环节的作业内容及其对应的具体动作要素如表3所示。

表3 瓶颈环节的作业内容

对瓶颈作业环节应用MOD法。将搬运上线作业的动作按MOD法的归类规则进行归类,对左右手动作进行分析,依照MOD法的动作分析式编写规则编写出动作分析式并计算相应的MOD值,整理得到该作业环节的MOD法分析表如表4所示。

表4 瓶颈作业环节MOD法分析计算

结合MOD法的优化规则对表4进行分析可以得出,目前的瓶颈环节中存在的主要问题存在以下三个方面:

①根据MOD法的优化规则,作业过程中要尽量避免出现身体弯曲B17和行走W5等容易产生疲劳感或消耗体力的动作。但是在目前的作业流程中,由于到站扫描工作地与分拣传送带前端之间存在一定的距离,快递的传送需要操作员的行走和搬运动作才能完成。另外,由于传送带与收纳筐之间存在一定的高度差,使得操作员把快递要从收纳筐中捡起放到传送带上的过程需要弯腰作业,又因为操作员的抬举重量有限,往往不能一次把收纳筐里的快递放置在传送带上,而是需要重复且有速度要求的捡取动作以完成上线作业。

②搬运上线环节结束时的放置动作造成了先后作业,产生了不必要的等待时间。目前的作业流程中,为保持校正动作后面单朝上的状态,快递的上线放置动作是需要注意力的P2。而且在实际操作中,为提高作业速度,操作员在包裹体积较小或者重量较轻的情况下必定会在一次的捡取动作中捡取多件快递,根据MOD法计算规则,双手不能同时进行需要注意力的动作,如果左右手都需要进行需要注意力的放置动作,则需要一只手的快递放置结束后才能开始进行另一只手的放置动作,从而会导致上线速度出现不必要的等待时间,进而影响到后面分拣工序的效率,降低整个作业流程的平衡率。

③结合瓶颈环节的上下游环节可以看到,到站扫描需要对快递进行摆正动作,在扫描后由于搬运需要,快递从被摆正的状态恢复到了杂乱的状态,而到了后续的分拣作业时由于需要通过查看面单上的地址信息同样需要预先在上线环节对快递进行摆正动作,所以试图寻求方法使得到站扫描作业的快递的摆正状态可以延续到分拣作业环节。

3.3 优化方案的提出及其工时检验

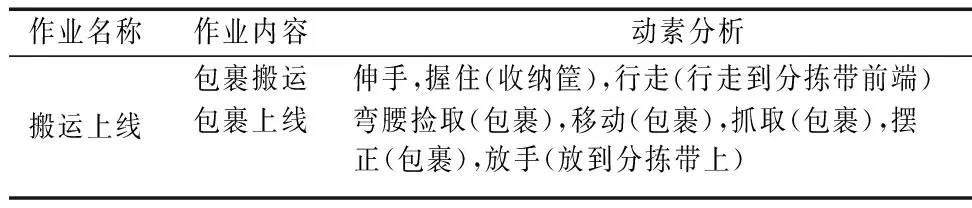

为提高流程的整体平衡率,降低瓶颈环节的作业时间,考虑增加使用伸缩式传送带作为优化方案。结合伸缩性式送带的使用特点分析可知,通过将传送带的起始点延伸到车厢内,包裹经过卸车、到站扫描后,快递包裹在两工作地之间的运送,可以从人力搬运被改变为传送带传送,不仅可以减去冗余繁琐的搬运步骤,有效消除搬运上线中耗损劳力较大且容易导致员工疲劳感的重复弯腰捡取作业和往回的行走动作,而且降低了如疲劳、行走速度、负重限制等人工因素对作业效率的影响,减少了不必要的时间消耗。人工搬运上线替换成伸缩性传送带之后,运用MOD法对流程各个环节的动作内容分析如表5所示。

表5 优化后的人工分拣作业流程的动作分析

3.4 优化后的作业流程分析

根据上述的优化方案,为了对瓶颈作业进行优化,分拣派送流程中引入伸缩式传送带,而伸缩式传送带的应用使得到站扫描环节和分拣作业环节连接了起来,相当于删减了搬运上线作业环节。

原作业流程总MOD 数为147,预定标准时间为147×0.129×(1+0.15)= 21.81秒,对搬运上线环节优化后,作业流程总MOD 数缩短为106,预定标准时间为106×0.129×(1+0.15)=15.73秒,得到优化后的作业流程工时统计表如表7所示。

表7 优化后的人工分拣作业流程工时统计

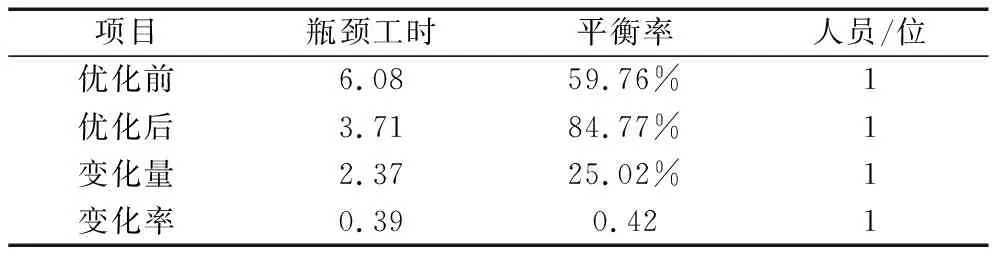

3.5 优化效果评价

伸缩传送带的引入,不仅消除了容易产生疲劳的连续弯腰动作和行走动作,还使得到站扫描的快递的摆正状态成功地延续到了分拣作业环节。除此以外,使用伸缩传送带对快递进行作业环节间的运送,相比人员运送的效率有较大程度的提高,一定程度上利于提高整个分拣系统对快递量增加的适应能力。

经过优化,人工分拣流程的瓶颈不再是搬运上线作业,瓶颈时间由原来的6.08秒,缩短为现在的3.71秒,流程总用时减少6.08秒,即瓶颈作业环节优化使整个作业时间缩短47%;平衡率也从原来的59.76%增长到84.77%,增长量为25.02%。优化前后该作业流程的性能指标及优化前后各工序作业标准时间对比如表8所示。

表8 优化前后该作业流程的性能指标对比

4 结语

本文对快递分拣中心的人工分拣流程中的各作业环节的员工动作进行分解与时间测定,在运用MOD法的基础上分析员工的动作标准,找出流程中员工分拣动作的瓶颈环节,并以此作为优化对象,设计优化动作的方案,使瓶颈环节的动作消耗时间缩短,从而在整体上对该人工分拣流程进行了优化,减少了不必要的人力和时间消耗,把生产线平衡率提高到84.77%的水平,这对于缓解分拣中心的包裹处理量日渐增多而导致的作业压力有一定的作用。

在分析方法的评价方面,由于MOD法具有简单实用的特点,运用此法对快递分拣中心的待配送流程进行动作分析能够节省流程优化所需的人力和物力,从而能够一定程度上降低优化成本,有利于管理决策者对作业流程的审查和优化改善,实现提高分拣作业效率、降低物流成本的目标。