硫酸-机械法分离废旧涤棉混纺织物

2019-01-18王嘉彬王嘉宁刘丽芳1b夏兆鹏王清波

李 莉,赵 兵,徐 芳,王 珏,王嘉彬,王嘉宁,刘丽芳,1b,夏兆鹏,王清波

(1. 东华大学 a.纺织学院;b.纺织面料技术教育部重点实验室;c.材料科学与工程学院,上海 201620; 2. 山东省纤维检验局,山东 济南 250021)

我国每年产生的废旧纺织品达2 000多万吨,且逐年上升,但对其处理方式多以焚烧或填埋为主[1],得以回收利用的还不及0.03%,既污染环境又浪费资源[2];然而,目前我国纺织行业却面临原材料短缺危机,因此如何回收利用废旧纺织品资源是实现环境保护和推动社会可持续发展的重要课题[3-6]。

根据国家统计局的数据,涤棉混纺织物约占织物总量的50%,研究涤棉纤维分离方法对实现废旧纺织品的大规模回收利用具有重要的现实意义。涤棉混纺织物的纤维分离是根据两种纤维对某种试剂溶解性的不同,将其中一种纤维溶解,再进行分离与回收利用,已有报道采用稀碱[7]、生物酶[8]、离子液体[9]、乙二醇[10]等方法来实现。例如,Azam等[11]用N-甲基吗啉-N-氧化物(NMMO)在一定温度和大气压力下实现纤维素的预处理和分离。溶剂NMMO经蒸发后可重复使用,分离的纤维素被纤维素酶水解再发酵成乙醇,或直接消化产生沼气。刘伟昆等[12]利用乙二醇醇解废旧涤棉布,得到醇解物对苯二甲酸双羟乙酯(BHET)和棉纤维。石娜等[13]利用二甲基亚砜(DMSO)在较高温度下溶解涤纶而不溶解棉的特性,分离涤纶和棉纤维。

本文采用硫酸-机械法,基于棉纤维和涤纶纤维对硫酸的稳定性不同,在机械粉碎和离心力作用下简单有效地将两者分离,该分离工艺能耗小、成本低、无污染,为废旧涤棉织物的纤维分离与回用提供了一条新思路。

1 试验部分

1.1 材料与试剂

采用55涤/45棉的废旧织物为原料进行涤纶纤维和棉纤维的分离。硫酸和氨水均为分析纯,购于阿拉丁化学试剂有限公司。

1.2 分离方法

(1) 硫酸处理:将试样剪成3 cm×3 cm,烘干并称重;以1∶20的固液比浸入不同浓度的硫酸溶液中,分别处理不同的温度和时间;将试样取出,用10%氨水溶液洗涤,然后再水洗、烘干和称重。

(2) 机械粉碎:将硫酸处理后的试样置于多功能粉碎机中(上海江信科技有限公司,LX-05型),转速为27 000 r/min,时间为20 min,得到棉纤维粉末和涤纶纤维团,分别烘干和称重。

1.3 分析测试

(1) 棉纤维和涤纶纤维回收率计算式分别如式(1)和(2)所示。

(1)

(2)

式中:m1c为分离后棉纤维粉末的质量(g);m0c为初始试样中棉纤维的质量(g);m1p为分离后涤纶纤维团的质量(g);m0p为初始试样中涤纶纤维的质量(g)。

(2) 采用HITACHI公司的TM 3000型扫描电子显微镜观察处理前后两种纤维的形貌,测试电压为10 kV。

(3) 采用NICOLET 6700型傅里叶变换红外光谱仪分析处理前后两种纤维的化学组分变化,测试条件为KBr压片法,恒温20 ℃。

(4) 采用 D/MAX-2550PC 型 X 射线衍射仪测试处理前后两种纤维结晶情况,测试条件为:铜靶Ni过滤,管电压40 kV,管电流为200 mA,扫描速度为3.0 (°)/min,波长为1.54×10-10m。

(5) 采用OLYMPUS BX 53型显微镜测试纤维细度和长度,测试方法为:用载玻片、盖玻片、甘油等制成棉纤维的显微试样,置于电子显微镜载物台上,对视野中外观完整并且中腔未被浸润的纤维拍照,同时避开端部和断头部位,用电子尺测量每个条件下的纤维100根。

(6) 采用YG 004型单纤维电子强力仪测试力学性能,测试条件:预加张力为0.05 cN,夹持距离为20 mm,拉伸速度为20 mm/min,相对湿度为(65±2)%,温度为(20±2) ℃。

2 结果与讨论

2.1 处理工艺对涤棉纤维回收率的影响

2.1.1 处理温度

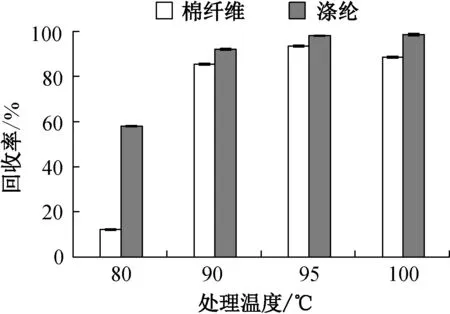

不同温度条件下,将试样浸入质量分数为10%的硫酸溶液中处理40 min,涤棉纤维回收率如图1所示。

图1 处理温度对涤棉回收率的影响Fig.1 Effect of temperature on recovery rate of cotton fiber and polyester fiber

由图1可知,随着温度的升高,棉纤维回收率先上升后下降,涤纶纤维回收率呈不断上升趋势。当温度为80 ℃时,棉纤维的回收率仅为12.14%;当温度升至90 ℃时,棉纤维和涤纶的回收率显著增大;温度为95 ℃时,棉纤维回收率达到最高,温度继续升高其回收率反而有所下降。与之不同,涤纶纤维的回收率随温度升高持续增大,但超过95 ℃后变化不大。由此可见,温度对涤棉纤维分离效果影响较大。这可能是由于温度较低时,硫酸分子的运动能量较低,不足以破坏棉纤维大分子间的氢键,但随着温度的升高,硫酸分子运动增强,与纤维素大分子上羟基结合的数量增多,氢键遭到破坏,因而其回收率显著提高。当温度超过95 ℃时,棉纤维素发生进一步降解,生成还原糖,其回收率反而下降。根据测试结果,选取95 ℃作为最优处理温度。

2.1.2 处理时间

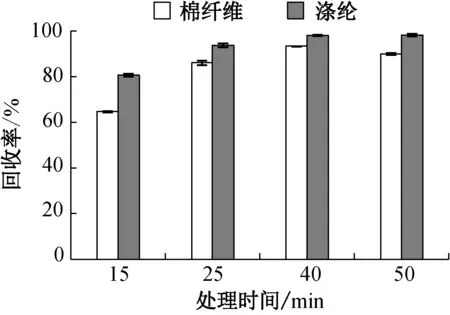

将试样浸入温度为95 ℃、质量分数为10%的硫酸溶液中处理不同时间,涤棉纤维回收率如图2所示。

图2 处理时间对涤棉回收率的影响Fig.2 Effect of time on recovery rate of cotton fiber and polyester fiber

由图2可知,随着处理时间的增加,棉纤维回收率先上升后下降,在40 min时达到最大值,涤纶回收率则呈不断上升趋势。这可能是由于处理时间的增加导致了硫酸分子进入纤维内部的几率变大,纤维素大分子之间氢键被破坏的概率变大,有利于涤棉纤维的分离,但是长时间的酸处理又使得棉纤维发生水解,导致棉纤维回收率变小。因此选取40 min 为最优处理时间。

2.1.3 硫酸质量分数

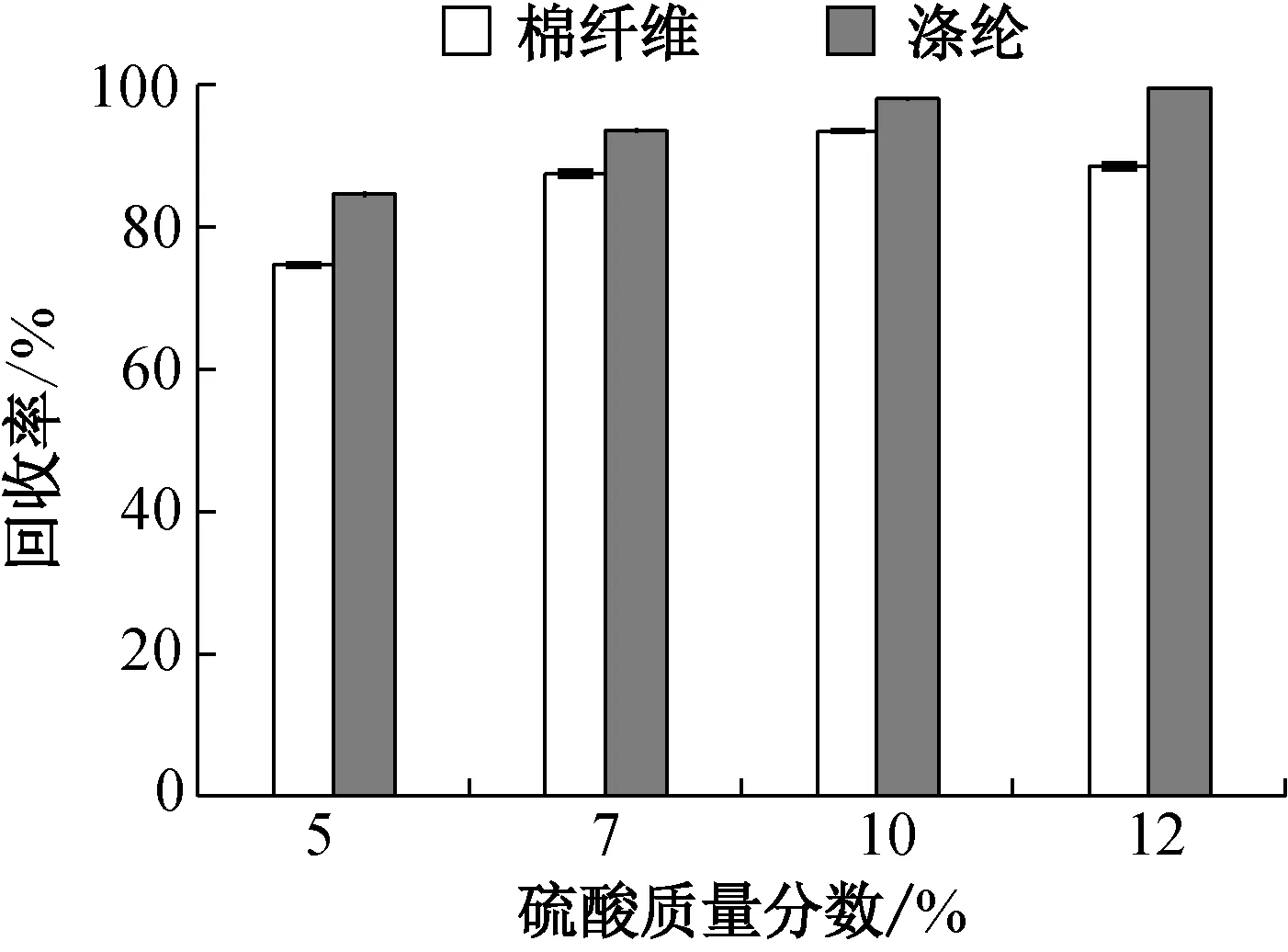

将试样浸入温度为95 ℃的不同质量分数的硫酸中处理40 min,涤棉纤维回收率如图3所示。

图3 硫酸质量分数对涤棉回收率的影响Fig.3 Effect of sulfuric acid concentration on recovery rate of cotton fiber and polyester fiber

由图3可知,随着硫酸质量分数的增大,棉纤维回收率先上升后下降,在10%时达到最大值,涤纶的回收率则呈不断上升趋势。这可能是由于随着硫酸质量分数的增大,更多的硫酸分子与纤维素上的羟基发生反应,棉纤维素大分子结构被破坏,涤棉分离效果提高。因此选取10%为最优硫酸质量分数。

2.2 分离产物结构及性能表征

将试样浸入温度为95 ℃的不同质量分数(8%和10%)的硫酸中处理40 min,对回收的棉纤维和涤纶纤维进行后续的对比试验。

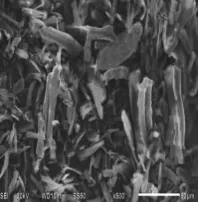

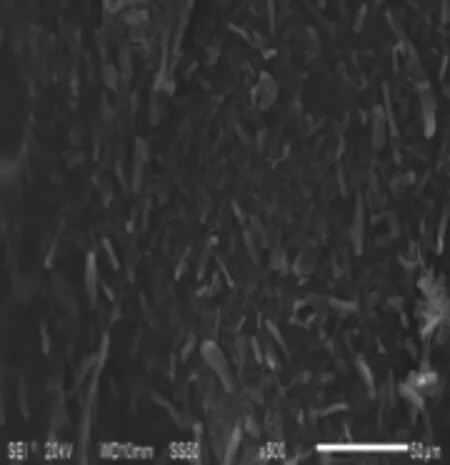

2.2.1 处理前后棉纤维扫描电镜照片分析

分离前后棉纤维放大不同倍数的电镜扫描图如图4所示,其中,图4(a)~(c)为500倍,图4 (d)~(f)为2 500倍。由图4可知:未经处理的棉纤维表面平整光滑,结构较完整;而分离后的棉纤维呈粉末状,长度明显变小,表面遭到破坏,出现裂缝和孔洞,且硫酸质量分数越高,对棉纤维的结构破坏越严重。

(a) 未处理(b) 8%H2SO4

(c) 10%H2SO4(d) 未处理

(e) 8%H2SO4(f) 10%H2SO4图4 放大500和2500倍获得的处理前后棉纤维电镜扫描图Fig.4 SEM images of cotton fiber before and after treatmentwith magnification of 500 and 2500 times

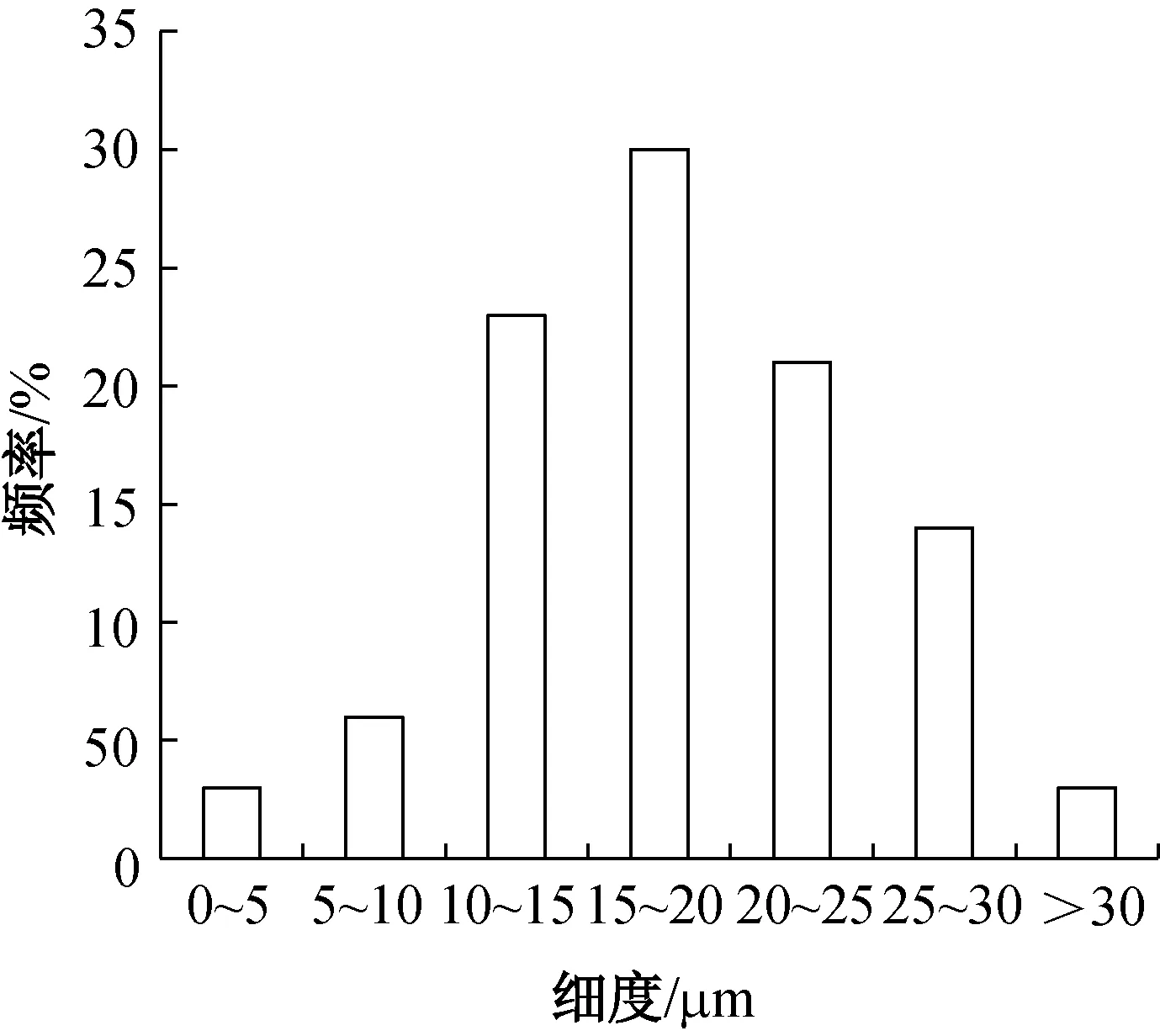

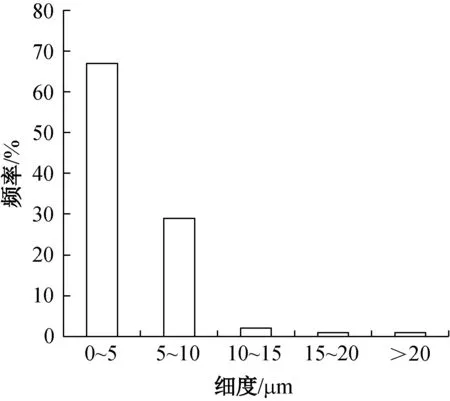

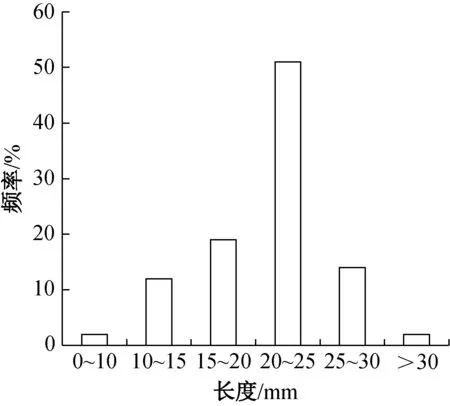

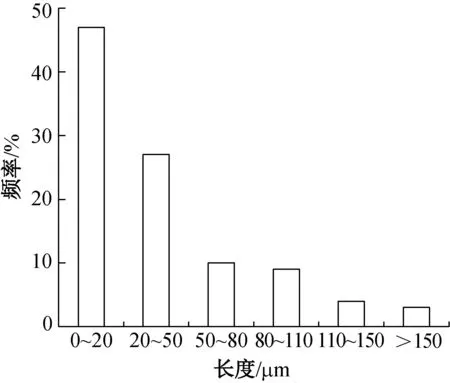

2.2.2 处理前后棉纤维的细度和长度

处理前后棉纤维细度分布如图5所示。由图5可知:处理前棉纤维细度基本呈正态分布,大部分纤维细度分布在10~30 μm;处理后纤维细度显著下降,67%的纤维细度分布在0~5 μm。处理前后棉纤维长度分布如图6所示。由图6可知,处理前的棉纤维长度分布在0~40 mm,处理后棉纤维长度分布在0~30 μm。由此可知,处理后棉纤维细度和长度均有显著降低,分离后纤维呈粉末状,可经进一步处理制备纤维素黄原酸酯或纳米晶须等,开发其新应用。

(a) 未处理

(b) 10%H2SO4图5 处理前后棉纤维细度分布图Fig.5 Cotton fiber fineness distribution before andafter treatment

(a) 未处理

(b) 10%H2SO4图6 处理前后棉纤维长度分布图Fig.6 Length distribution of cotton fiber beforeand after treatment

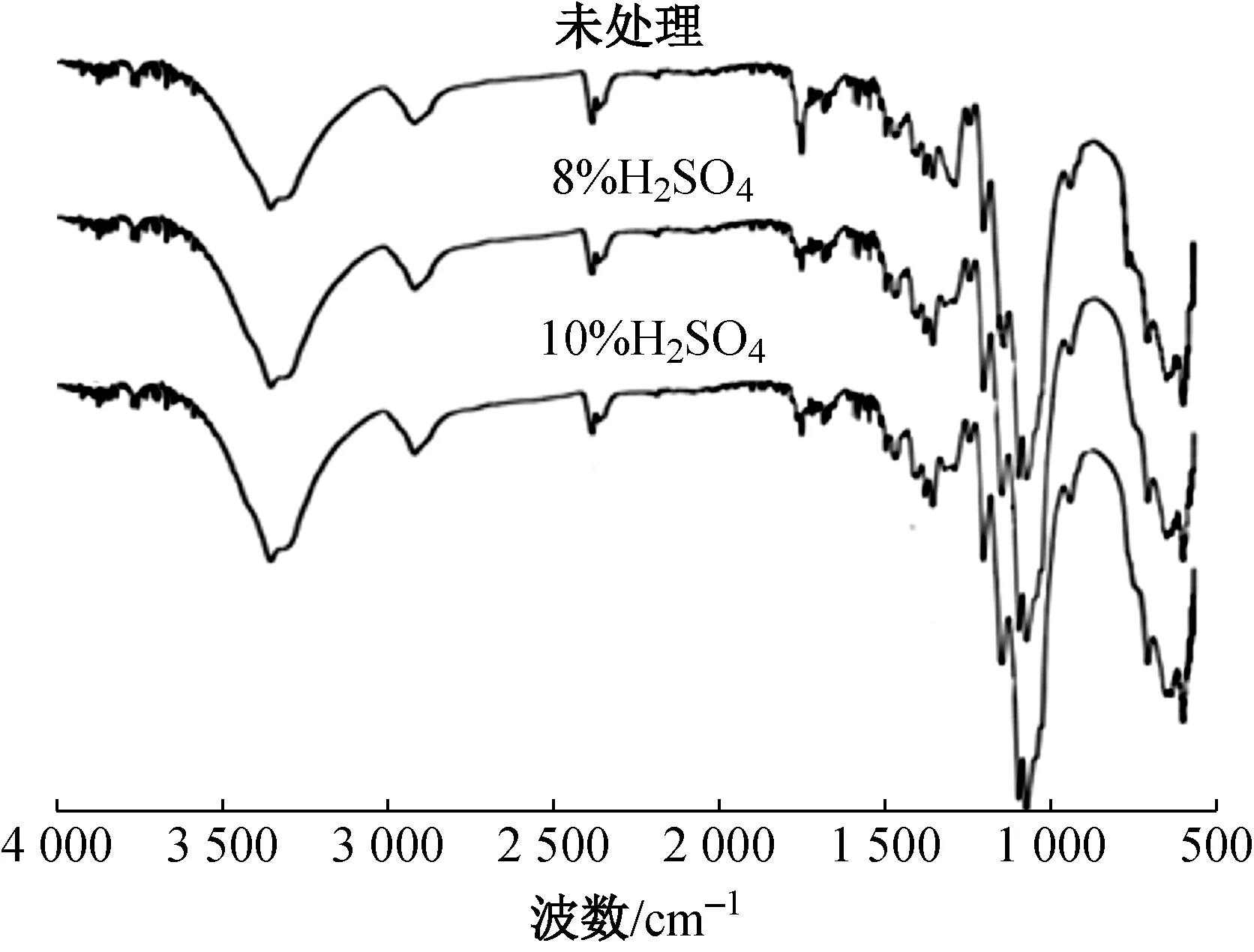

2.2.3 处理前后棉纤维红外光谱分析

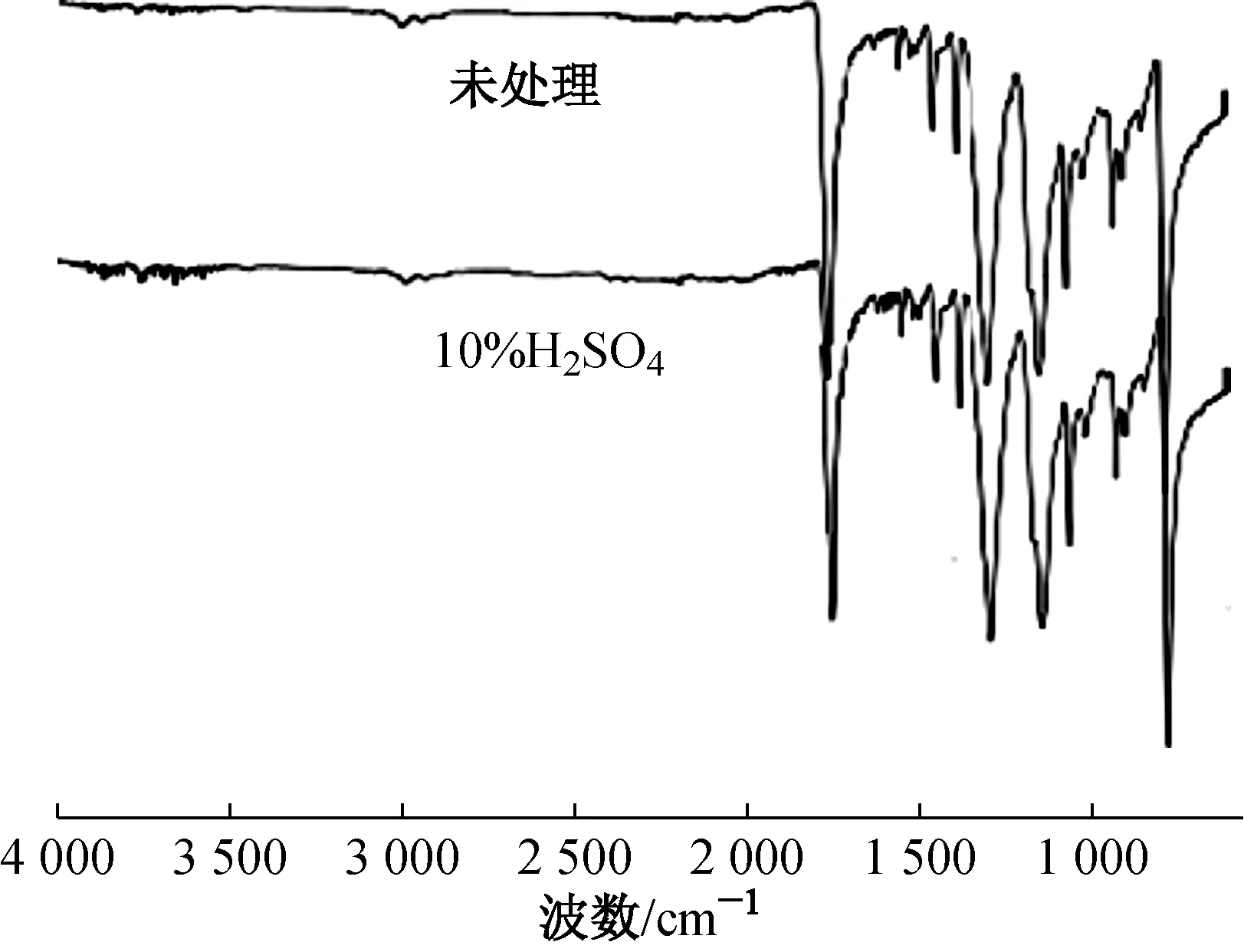

图7 处理前后棉纤维的红外光谱图Fig.7 Infrared spectra of cotton fiber before and after treatment

处理前后棉纤维的红外光谱如图7所示。由图7可知,处理前后棉纤维的红外谱图无明显变化,在1 054 cm-1附近为C—O的伸缩振动吸收峰,1 160 cm-1附近为环状C—O—C的不对称收缩振动吸收峰,3 334 cm-1附近为—OH伸缩振动吸收峰,2 897 cm-1附近为C—H伸缩振动吸收峰,1 429 cm-1和1 338 cm-1附近为C—H弯曲振动吸收峰。由此可知,处理后棉纤维的特征吸收峰无显著变化,仍为典型的纤维素化学结构。

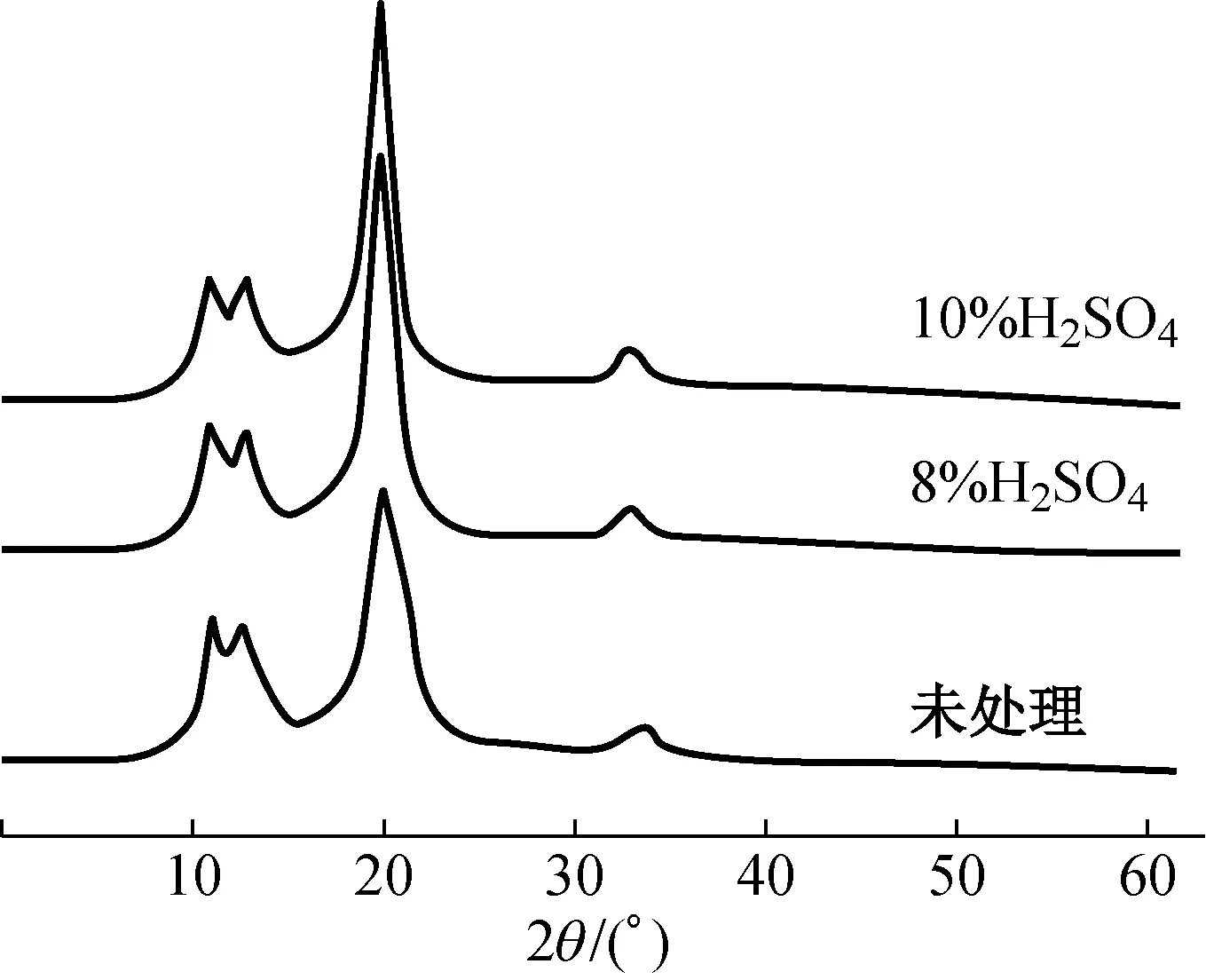

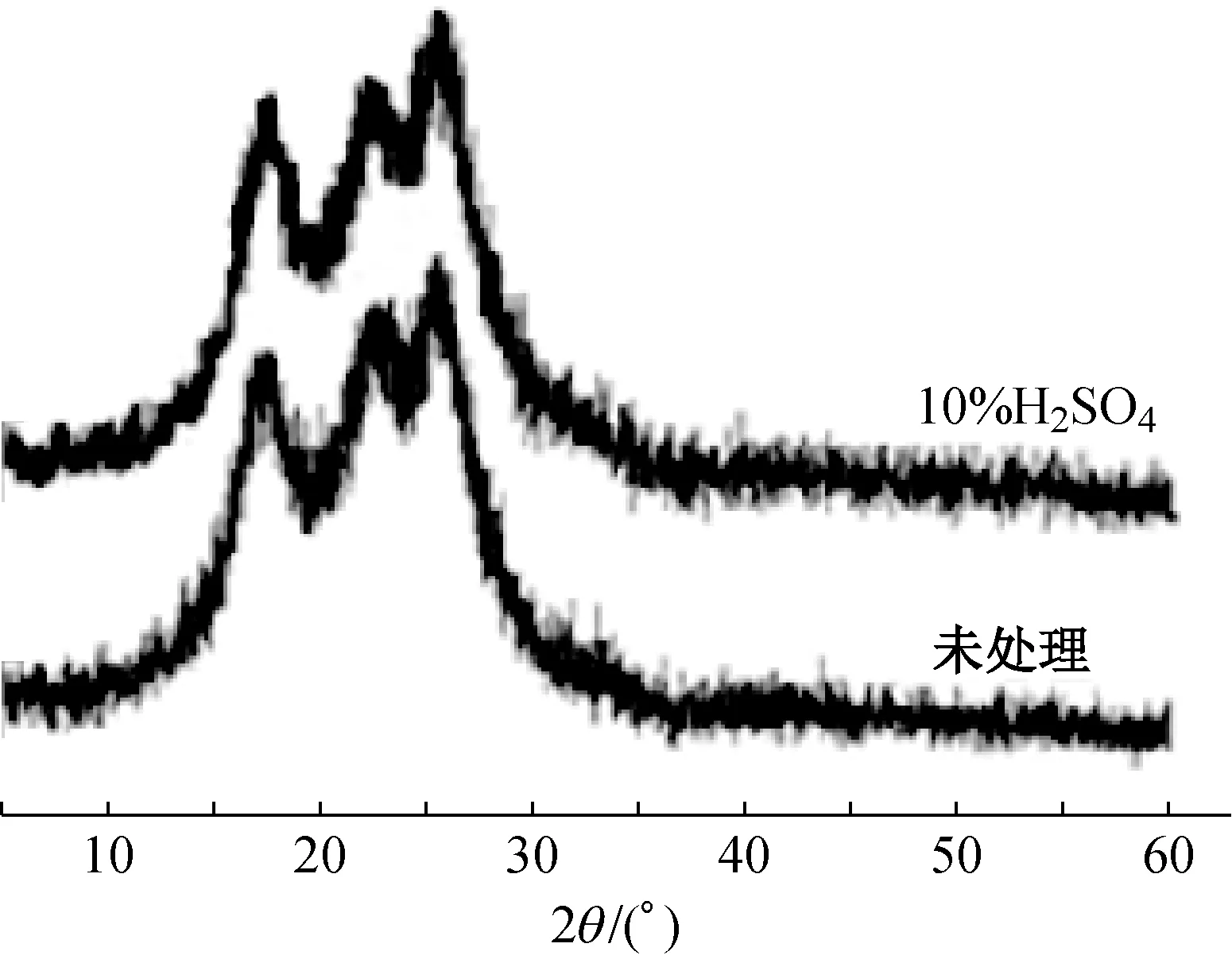

2.2.4 处理前后棉纤维X衍射谱图分析

处理前后棉纤维的X衍射谱图如图8所示。由图8可知,处理前后棉纤维的X衍射谱图无明显变化,可说明在硫酸处理和机械粉碎过程中并没有损坏其晶型结构。然而处理后棉纤维的结晶度有所提高,未处理、8%H2SO4和10% H2SO4处理得到的纤维结晶度分别为58.53%、59.67%和61.43%。这可能是由于硫酸处理可导致附着在纤维素表面的半纤维素被降解,同时破坏了纤维素的非结晶区部分,使纤维素晶体发生重排,纤维素结晶度提高。

图8 处理前后棉纤维的X衍射谱图Fig.8 XRD curves of cotton fiber before and after treatment

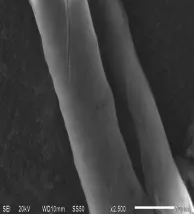

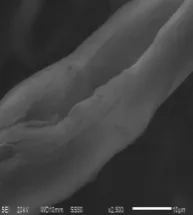

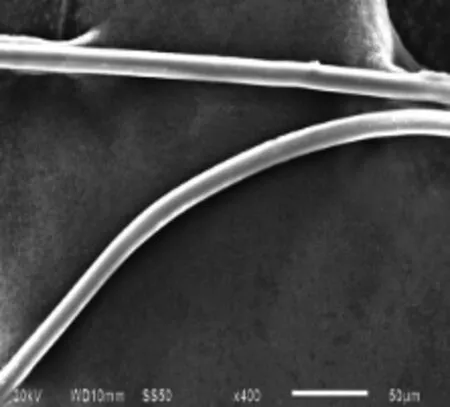

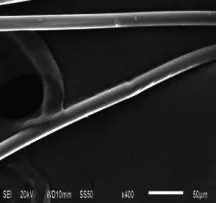

2.2.5 处理前后涤纶纤维表面形态分析

处理前后涤纶纤维的电镜扫描图如图9所示,由图9可知,处理前后涤纶纤维的表面形态无明显变化,仍为光滑、连续的纤维状,说明硫酸处理和机械粉碎对涤纶纤维无明显损伤。

(a) 未处理

(b) 10%H2SO4图9 放大400倍获得的处理前后涤纶纤维的电镜扫描图Fig.9 SEM images of polyester fiber before and aftertreatment with magnification of 400 times

2.2.6 处理前后涤纶纤维的红外光谱

图10 处理前后涤纶纤维红外光谱Fig.10 Infrared spectra of polyester fiber before and after treatment

2.2.7 处理前后涤纶纤维的X衍射谱图分析

图11 处理前后涤纶纤维的X衍射谱图Fig.11 XRD curves of polyester fiber before and after treatment

处理前后涤纶纤维的X衍射谱图如图11所示。由图11可知,处理前后涤纶纤维的衍射峰位置基本吻合,可以认为处理后涤纶纤维的结晶结构未发生明显变化,然而处理后其结晶度略有提高,由37.18%增大到39.69%。这可能是由于硫酸处理温度高于其玻璃化转变温度,改善了涤纶纤维内部非结晶区分子排列的均匀度,使其结晶度提高。

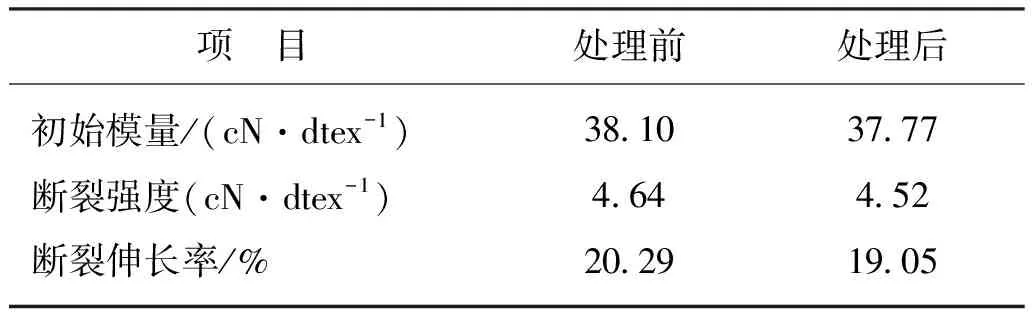

2.2.8 处理前后涤纶纤维的力学性能

处理前后涤纶纤维的力学性能如表1所示。由表1可知,处理后涤纶纤维断裂强度和断裂伸长率分别下降了2.6%和6.1%,而初始模量几乎不变,故而可以认为处理过程对涤纶纤维的力学性能略有影响。

表1 处理前后涤纶纤维的力学性能数据Table 1 Mechanical properties of polyester fiber before and after treatment

3 结 语

本文采用硫酸-机械法对废旧涤棉混纺织物进行分离,研究优化了硫酸处理工艺,分析对比了分离前后棉纤维和涤纶纤维的形态结构,得到如下结论:

(1) 最优硫酸处理工艺为即硫酸质量分数为10%、处理时间为40 min、处理温度为95 ℃。在最优处理工艺条件下,棉纤维和涤纶纤维的回收率分别达到93.5%和98.1%。

(2) 分离后棉纤维表面出现裂缝和孔洞,长度和细度显著降低,化学成分和结晶结构无显著变化,但结晶度略有增大。

(3) 分离后涤纶纤维的表面形态、化学组分和结晶结构均无明显变化,但结晶度略有提高,力学性能略有下降。