基于最小破碎比能TBM滚刀间距设计方法研究

2019-01-18荆留杰鞠翔宇

荆留杰, 张 娜, 杨 晨, 鞠翔宇

(1.中铁工程装备集团有限公司,河南郑州 450016;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏徐州 221116)

刀间距是衡量TBM刀盘设计质量的关键参数之一。合理的滚刀刀间距设计可提高TBM开挖效率,降低开挖能耗,减小刀具磨损。因此刀间距设计时要充分考虑岩体力学性质、刀盘直径、刀具尺寸以及TBM设计参数等因素。

目前,国内外学者主要通过数值模拟和室内试验等手段对刀间距设计参数进行研究。文献[1-3]采用离散元方法,文献[4-6]采用有限元方法对滚刀破岩进行仿真计算,模拟岩石裂纹产生和扩展过程,通过定量分析岩石破碎体积,提出刀间距优化参数。文献[1,4,7-9]利用滚刀切割试验台,进行不同刀间距和切深组合下的室内试验,研究滚刀法向推力(以下简称为推力)、贯入度以及岩渣形态的对应关系,通过对比不同试验条件下的岩石破碎比能,给出了最优刀间距与贯入度比值(S/p)。上述研究虽给出刀间距设计参数,但只针对某一类完整岩石进行参数优化,与岩体有多种结构面的实际工况不符,也无法解决TBM施工中固定刀盘切削多类岩体的适应性问题。

此外,文献[10]以秦岭TB880E工程为例,匹配滚刀磨损量与破岩量之间关系,给出了刀具布置优化建议。文献[11]通过分析TBM岩渣颗粒级配分布规律,揭示了合理贯入度、刀间距和岩渣形态之间的关系。

目前针对具体工程提出刀间距设计方法的研究鲜有报道,因此,研究滚刀刀间距设计方法对TBM刀盘设计和实际工程施工具有重要意义。本文基于最小破碎比能原理,明确相邻滚刀协同破岩的合理刀间距,以压头侵入载荷和侵深关系曲线为基础,提出单刀法向推力和贯入度计算模型;依据岩石破碎角几何关系计算不同贯入度下的最优刀间距,提出TBM正滚刀刀间距设计方法。

1 最小破碎比能原理

最小破碎比能即破碎单位体积岩体时,滚刀切削所需消耗的能量最小。TBM掘进时,滚刀将能量传递到掌子面围岩,岩体以片状岩渣形式剥落。若刀间距过大,滚刀单次滚压后产生的裂纹无法交汇,重复多次切削后将产生大量岩粉;若刀间距小于横向裂纹扩展范围,岩渣会过于破碎。以上两种情况岩渣新增破碎表面都将消耗大量能量。如果相邻滚刀切削后,裂纹扩展恰好交汇,大块岩渣剥落,产生的小颗粒岩渣或岩粉较少,破岩消耗的能量最少,此状态既符合文献[12]提出的最小破碎比能原则,也是理想的设计刀间距,如图1所示。

图1 刀间距布置与破岩效果示意

TBM刀盘切削岩体的破碎比能计算公式为

( 1 )

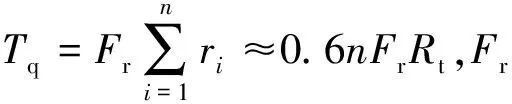

根据CSM模型[7],常截面单刀推力和滚动力分别为

( 2 )

( 3 )

将式( 2 )、式( 3 )代入式( 1 )中得到破碎比能公式为

( 4 )

由式( 4 )可知,当岩体参数和TBM刀具参数确定后,破岩所消耗的能量与刀间距S和贯入度p密切相关。对于固定TBM而言,设备以最小破碎比能掘进,关键在于获得对应岩体固定刀间距下的合理贯入度。反过来,刀间距设计首先要依据实际岩体参数和TBM参数估算设备的合理运行区间和贯入度范围,根据该贯入度设定值来计算最优刀间距。

2 单刀推力与贯入度计算模型

CSM模型以常截面滚刀切割完整岩石试验数据为基础,未考虑岩体节理影响,结论偏于保守。文献[13-15]以压头侵入岩石试验数据为基础,利用滚刀推力与贯入度之间的线性关系建立计算模型。但以上模型都以V形刃滚刀为研究对象,与当前常截面滚刀工况不符。本文借鉴压头侵入试验线性规律,类比滚刀破岩过程,对常截面滚刀推力计算公式进行推导。

2.1 单刀推力计算公式

压头侵入试验具有快速直接、成本低等优点,被众多TBM制造商用于估算设备开挖速率[16],如图2所示。

图2 压头侵入岩石试验

本文利用岩石压入硬度计合金压头侵入闪长岩岩芯,压头直径为1 mm,如图3所示,得到侵入荷载与侵入深度关系曲线,如图4所示。其近似线性的典型特征与文献[17-19]试验结果一致,证明了该理论的适用性。

图3 岩石压入硬度计

图4 侵入荷载与侵入深度关系曲线

为简化滚刀推力和贯入度计算模型,做以下假设:

(1)岩石发生阶跃破碎前,单刀推力与接触面积存在线性关系;

(2)贯入度值相对滚刀半径很小,由几何关系可知,滚刀合力近似于滚刀法向推力;

(3)接触弧长l近似于弦长l′;

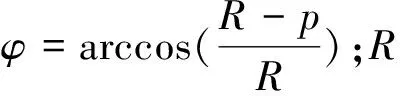

(4)接触面投影近似梯形,如图5所示。

图5 滚刀破岩力计算示意

由图5几何关系计算得到滚刀与岩石接触弧长

( 5 )

滚刀与岩石最大接触宽度

Tmax=T+2ptanα

( 6 )

式中:α为滚刀刃角。

滚刀与岩石接触面积

( 7 )

根据文献[17],将滚刀侵入荷载与接触面积比例关系定义为岩石压入强度,岩石压入强度与岩石抗压强度之比定义为岩石压入强度系数,即

( 8 )

式中:σn为岩石压入强度,MPa;σc为岩石抗压强度,MPa;kd取值范围为1.5~2.5。

因此,单刀推力与贯入度计算关系为

( 9 )

由式( 9 )可知,滚刀推力不仅与贯入度直接相关,也受滚刀半径r、滚刀刃宽T和滚刀刃角α等因素影响。

2.2 滚刀推力计算分析及验证

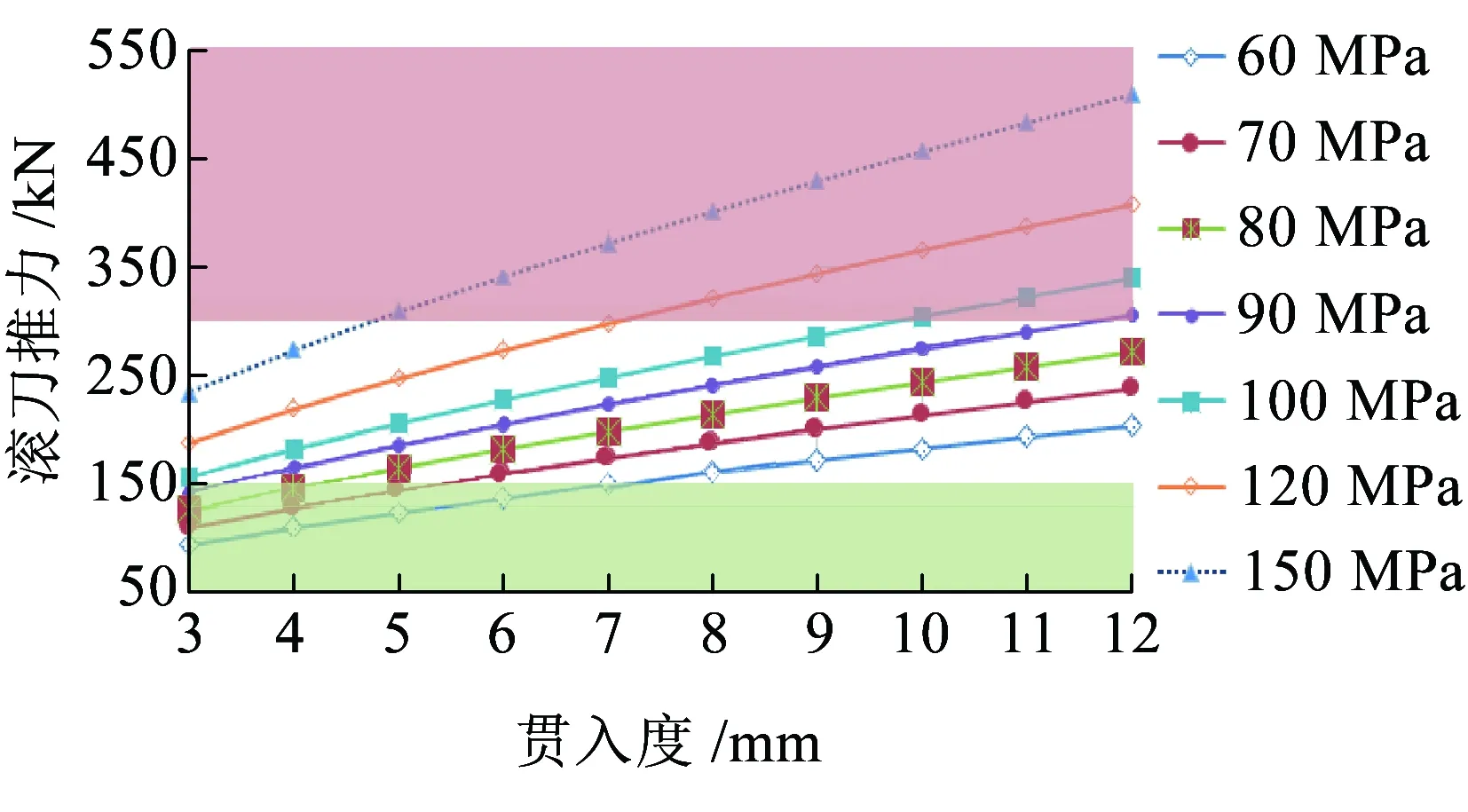

TBM掘进时需根据设备和围岩状态设定刀盘贯入度,将设备总推力保持在合理运行区间。以19寸滚刀为例,滚刀参数取值见表1。围岩抗压强度为60~150 MPa,贯入度在3~12 mm变化时,按式( 9 )计算的单刀推力与贯入度关系曲线如图6所示。

表1 19寸滚刀参数取值

图6 滚刀推力与贯入度关系曲线

19寸滚刀轴承额定推力为350 kN,为防止刀具异常损坏,施工时应避免刀具推力超出300 kN,避免进入图6中红色区域;在软岩地层中,应适当提高TBM掘进速度,避免低推力、低贯入度运行,避免进入图6中绿色区域。

为验证滚刀推力计算公式的正确性,选取吉林引松工程中石灰岩地层和兰州城市供水工程中石英闪长岩地层施工数据,两类岩石抗压强度分别为85 MPa和118 MPa,围岩类别均为Ⅱ级,设备单刀推力与式( 9 )计算结果基本吻合,变化趋势一致,证明式( 9 )可用于预测TBM掘进性能。对比结果如图7所示。

图7 单刀法向推力与公式计算值对比

3 刀间距与贯入度关系模型

3.1 岩石破碎角与刀间距关系

破碎角是岩石的固有属性之一,其大小反映了岩石在承受侵入破坏过程中的裂纹扩张能力。压头侵入岩石试验表明:压头下方的破碎坑呈漏斗状;不同岩石具有不同破碎角,变化范围在110°~150°之间。不同岩石破碎角见表2[17]。

表2 不同岩石破碎角统计

TBM刀盘在某贯入度下运行时,相邻两把滚刀协同破岩产生的裂纹恰好相互贯通,如图1(c)所示。滚刀以最小比能状态破岩,刀间距处于合理范围。

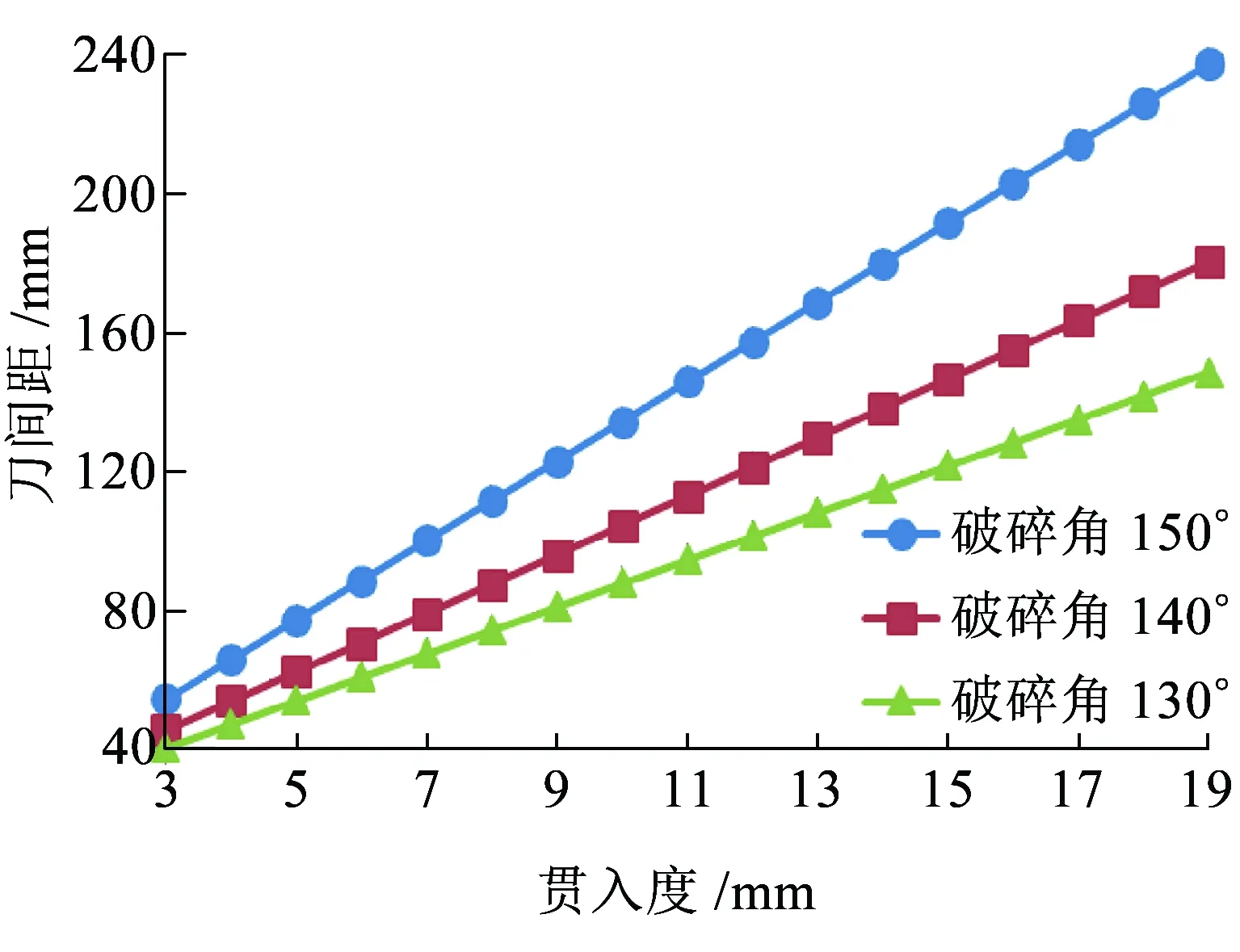

为便于计算,假设两滚刀侵入岩石形成破碎角所产生的裂纹交汇,将刀间距和贯入度相互关系简化为图8,由几何关系得到

(10)

式中:θ为岩石破碎角,(°)。

图8 滚刀刀间距与贯入度关系

相邻两滚刀依次切割,第一把滚刀切槽为第二把滚刀创造破岩自由面,此条件下,裂纹扩展能力得到增强,引入裂纹扩展系数λ=1.5来描述此现象,得到刀间距修正公式为

(11)

以19寸滚刀为例,取破碎角分别为130°、140°和150°,计算不同贯入度下裂纹恰好交汇的最优刀间距,得到3组曲线,如图9所示。图9显示不同破碎角岩石在不同贯入度下的最优刀间距有较大差别。

图9 不同破碎角时刀间距与贯入度关系曲线

3.2 TBM正滚刀刀间距设计方法

本文提出一种用于TBM正滚刀刀间距的设计方法:首先从工程勘察报告中选取合理岩体强度和破碎角参数代入式( 9 )和式(11)中,得到滚刀推力与贯入度关系曲线、贯入度与刀间距关系曲线;结合实际工况查找TBM设备在不同地层中处于高效合理状态下的掘进贯入度,将不同贯入度对应刀间距的重合部分作为刀盘设计的参考值。设计流程如图10所示。

图10 滚刀刀间距设计流程

4 TBM正滚刀刀间距设计实例

某TBM工程以Ⅲ类围岩为主,岩体参数统计见表3,以112 MPa凝灰岩、90 MPa凝灰质砂岩和60 MPa凝灰质砂岩为主,长度占比分别为18.4%、17.1%和14.3%;强度最高为112 MPa凝灰岩。将这三类典型地层作为计算样本,进行TBM刀盘正滚刀刀间距设计计算。

表3 某隧道工程TBM标段地质情况统计

依据3.2节方法,通过推力与贯入度计算、刀间距与贯入度计算得到图11、图12。

图11 TBM推力与贯入度关系曲线

图12 TBM刀间距与贯入度关系曲线

计算结果显示:112 MPa凝灰岩地层掘进时,滚刀推力在260~300 kN区间,贯入度计算值为6~8 mm/r。90 MPa凝灰质砂岩地层掘进时,滚刀推力在260~300 kN区间,贯入度计算值为9~12 mm/r。60 MPa凝灰质砂岩地层掘进时,考虑刀盘进渣口和皮带机输渣能力,贯入度设定值不大于15 mm/r,滚刀推力在200~230 kN区间,贯入度计算值为11~15 mm/r,基本达到贯入度最大设定值。3种工况分别对应图11中红色、绿色和蓝色区域。

根据TBM在3种地层高效合理运行的贯入度,查询各自对应的最优刀间距,并以三者重合部分对应的刀间距作为设计值。图12中,3种岩体在每转贯入度为8、10和13 mm运行时,选取设计刀间距88~98 mm为宜,即图12中红色重合部分所对应的刀间距。以上数值与经验设计取值较接近,证明了该方法的正确性。随着滚刀在刀盘上布置半径的增加,滚刀切削路径和破碎岩石体积迅速增大,考虑到滚刀磨损等因素,高刀位应适当减小刀间距,增加滚刀数量。

后续TBM跟踪过程中发现,TBM岩渣中岩粉和小块岩渣占比较小,颗粒级配合理,掘进效果良好。

5 结论

(1)推导基于CSM模型的最小破碎比能公式,表明在某一特定工程条件下,岩石破碎比能由滚刀贯入度和刀间距共同决定。

(2)基于压头侵入试验,得到滚刀推力计算公式,滚刀推力不仅与贯入度直接相关,也与滚刀半径r、滚刀刃宽T和滚刀刃角α等因素相关。

(3)提出计算合理滚刀推力和贯入度运行区间并查找对应刀间距的设计方法,所得结果与经验取值较接近,证明了该方法的正确性。所得滚刀推力、贯入度与刀间距对应关系还可用来指导TBM施工,选取合理施工参数。