CRTSⅢ型板式无砟轨道复合板横向弯曲试验研究

2019-01-18刘晓春余志武卢朝辉

刘晓春,余志武,金 城,贺 晨,卢朝辉

(1. 中南大学土木工程学院,湖南长沙 410075;2. 高速铁路建造技术国家工程实验室,湖南长沙 410075)

高速铁路的轨道结构必须满足高速列车行车安全性和乘坐舒适性的要求。无砟轨道结构凭借其高平顺性、高稳定性和少维修等优势[1],在全世界范围内的高速铁路线路中得到广泛应用[2]。2008年我国结合成灌线的建设开展了板式轨道体系的自主创新和优化设计研究,研发了具有自主知识产权的新型无砟轨道形式——CRTSⅢ型板式轨道体系。这种由钢轨、扣件系统、混凝土轨道板、SCC充填层和底座板组成的新型板式轨道结构,通过轨道板底面预留的门形连接钢筋(简称门形筋)与其下充填层形成复合结构,混凝土底座板上设置的一对限位凹槽与后灌注的充填层构成水平限位构造,利用聚丙烯土工布将底座板和充填层进行隔离[3]。这种新型板式轨道体系先后在成绵乐城际铁路、武汉城市圈城际铁路、盘营客运专线、沈丹客运专线、郑徐高速铁路、京沈高速铁路等工程中得到了推广应用。

列车荷载反复作用下轨道板与SCC充填层所形成复合板的复合受力性能,对CRTSⅢ型板式轨道体系的静动力特性和行车安全的影响明显。针对CRTSⅢ型板式轨道体系,中国铁道科学研究院[4-5]、西南交通大学[6-7]、北京交通大学[8-9]、中南大学[10-11]、东南大学[12]等先后开展了有关的理论分析、数值模拟、现场综合测试等研究工作,得到温度及列车荷载作用下CRTSⅢ型板式无砟轨道结构应力变形规律及静动力特性。中国铁道科学研究院开展了混凝土强度等级、界面粗糙度、层间连接钢筋等因素对复合板形成机理及性能演化规律影响的理论研究和有限元分析[3]。文献[13-14]分别通过有限元分析模型提出一种抑制轨道板与SCC离缝的门形筋加密方案。由于轨道结构尺度较大,施工工艺复杂,目前除实际工程中综合试验段联调联试外,关于CRTSⅢ型板式无砟轨道结构受力性能的试验研究不多,尚未见到关于CRTSⅢ型轨道板与充填层复合结构横向弯曲破坏性试验研究的报道。为验证理论分析及有限元分析结果,本文设计制作轨道板与SCC充填层复合板并开展疲劳及疲劳后静载试验研究,探究CRTSⅢ型轨道板与SCC充填层的复合受力特性。

1 试验设计

本次试验试件制作以郑徐高速铁路的板式轨道为模板,采用与施工现场相同的材料及工艺制作一个足尺CRTSⅢ型板式无砟轨道结构模型,其中底座板的尺寸为5 650 mm×3 100 mm×300 mm(长×宽×高),选用5 600 mm×2 500 mm×200 mm(长×宽×高)的标准P5600型先张预应力混凝土轨道板;在轨道板中间的灌注孔灌入90 mm厚的SCC作为充填层,其长宽与轨道板相同;采用4 mm公称厚度的聚丙烯土工布作为隔离层。为了分析CRTSⅢ型板与SCC充填层所形成复合板的横向力学行为,沿着横向将上述足尺轨道结构模型切割成单承轨台试件(FHB1~FHB3)和双承轨台试件(FHB4~FHB6)各3个。其中,FHB1~FHB3的对比试验用于研究层间界面疲劳损伤对复合受力性能的影响;FHB4~FHB6的对比试验用于研究界面黏结对复合受力性能的影响。足尺模型切割时切割面需要避开轨道板横向预应力筋的位置并考虑切割损耗,切分出来的复合板试件细部尺寸及设计参数如图1和表1所示。

图1 典型CRTSⅢ型轨道板-SCC充填层复合板试件示意(单位:mm)

表1 轨道板与SCC充填层复合板试件参数

表1(续)

注:粗糙度为采用灌砂法测定的轨道板板底粗糙度平均值。

2 原材料及试件制作

2.1 原材料

轨道板采用C60混凝土制作。混凝土的配合比为P.O 42.5水泥∶掺合料(TK-MA型) ∶中砂∶碎石(10~20 mm)∶碎石(5~10 mm)∶减水剂(AE-a型)∶水=1.000∶0.178∶1.953∶2.252∶0.967∶ 0.014∶0.351。实测轨道板混凝土拌合物的坍落度满足100~140 mm的要求,28 d立方体的抗压强度为65.7 MPa,劈拉强度实测值为3.44 MPa。

轨道板的预应力钢筋采用直径为10 mm的1570-WLR-H级钢筋,其屈服强度和极限抗拉强度分别为1 474 MPa和1 640 MPa,延伸率为6.0%;普通钢筋采用公称直径为8 mm和12 mm的CRB500级钢筋,横向φR8钢筋的屈服强度和极限抗拉强度分别为560 MPa和705 MPa,延伸率为12.0%,纵向φR12钢筋的屈服强度和极限抗拉强度分别为583 MPa和705 MPa,延伸率为10.0%。

充填层采用强度等级为C40的SCC灌注,其配合比如下:P.O42.5水泥∶碎石(5~10 mm)∶碎石(10~20 mm)∶中砂∶Ⅰ级粉煤灰∶S95矿粉∶NU-Ⅱ膨胀剂∶ZTVM-1黏度增效剂∶RAWY-101减水剂∶水=1∶1.389∶0.926∶2.386∶0.057∶0.286∶0.114∶0.088∶0.019∶0.509。委托湖南志高混凝土有限公司制作SCC,其中黏度增效剂、膨胀剂、高性能减水剂等原材料从郑徐高速铁路施工现场运输到搅拌站。经现场检测,SCC拌合物的扩展时间T500、坍落扩展度等指标满足技术标准规定的灌注要求。SCC的28 d立方体抗压强度为43.5 MPa。

SCC充填层内配置郑徐高速铁路定制的φR10冷轧带肋钢筋焊接成的钢筋网,实测纵向和横向抗拉强度分别为600 MPa和585 MPa。

2.2 试件制作

轨道板试件制作过程中,结合板场的施工工艺,在轨道板上下层钢筋网片及钢筋骨架绑扎完成后,按照试验方案在上下层钢筋网片上的板中及轨下等关键测试部位埋设振弦式混凝土应变计及钢筋应变计,导线沿着横向钢筋绑扎,穿过固定在钢筋网片内侧的长300 mm的φ20硬质PVC套筒,导线接头部分折入套筒内并用胶带密封,套筒出口紧贴轨道板侧向模板,方便试验时传感器导线从轨道板横向端部引出,如图2所示。测试元器件预埋完成后,将轨道板试件的钢筋网片吊入标准的CRTSⅢ型轨道板模板,完成预应力张拉及锁定,然后利用布料机浇筑混凝土,待混凝土初凝后采用专用的拉毛工具对轨道板底面进行人工拉毛处理,并按照轨道板标准生产工艺完成后续养护工作。养护至规定龄期后,将轨道板运输到实验室,并按设计方案对板底局部区域进行机械凿毛的粗糙度处理和门形筋的切割。处理前后板底典型位置的粗糙度采用灌砂法测定。

图2 预制轨道板内埋设的测试元件

为了使切割后的试件之间具有可比性,底座板上未设置限位凹槽。CRTSⅢ型轨道充填层的施工按照中铁四局郑徐高速铁路充填层标准化生产工艺施工。其基本施工工艺如下:施工放线确定充填层四周模板的位置,并在底座板表面铺设土工布,安装SCC充填层加强钢筋网片,进行轨道板的吊装、粗铺并安装精调器,进行轨道板的精调直至符合要求;随后开始安装SCC充填层模板、两侧的限位装置和板顶的压顶装置;最后使用喷雾器进行轨道板板底的预湿,按照标准施工工艺采用漏斗通过轨道板灌注孔一次性灌入SCC,如图3所示。当灌注的充填层SCC强度达到3 MPa后,拆除两侧的精调器,进行SCC的自然养护。SCC充填层施工前,按照试验方案预先在SCC充填层钢筋网片上埋设振弦式混凝土应变计及钢筋应变计,导线沿着横向钢筋绑扎,横向引至SCC侧模处从侧模顶部引出,并采用土工布压紧密封防止灌注时砂浆溢出。当SCC龄期达到28 d后,利用汽车吊起吊复合板,搁置在方木垫块上,在设计预定的横向切面位置采用卧式液压绳锯机进行切割,将足尺复合板模型切分成表1中的6个节段试件,并依次吊装到对应的底座板上,开展复合板试件的疲劳加载和疲劳后倒置的三点横向弯曲静载试验研究。

图3 SCC充填层的施工

3 试验方案

3.1 试验布置及加载装置

复合板试件疲劳试验时,底座板下设置厚度为80 mm的橡胶垫板模拟路基的弹性支承,将复合板试件置于相应的底座板上。在轨道板上安装扣件和钢轨,钢轨上设置横向分配梁,采用PMS500脉动式疲劳试验机施加疲劳荷载,疲劳加载装置如图4、图5所示。疲劳加载的荷载水平对应1.5Pj、2.0Pj、2.5Pj(其中Pj为静轮载,按170 kN考虑)分级施加,累计疲劳作用次数为500万次,疲劳加载的频率为3 Hz,复合板疲劳试验过程及结果见文献[15]。实际工程中除非极端条件下路基刚度大幅度退化,路基上连续支承条件下板式轨道结构难以达到极限破坏状态,实验室模拟连续支承条件下板式轨道结构的极限破坏难度较大。为便于加载,静载试验时将倒置的复合板试件支承在轨道板的一对承轨台上,在板中位置处的土工布上放置厚度为40 mm的钢垫板,采用电动油泵控制的液压千斤顶进行加载,静载试验布置和试验加载装置如图6、图7所示。国内外关于板式轨道结构的破坏性试验研究中大多将连续支承简化为简支,简支加载模式下复合板受力明确,便于分析和比较,且试验结果能比较直观地反映轨道板与SCC的复合受力性能,因此本文也采用简支加载模式。由于支承条件及加载方式的差异,本文试验中复合板的受力状态与实际工程中的复合板有明显不同,二者之间没有直接的对应关系。

3.2 测点布置

复合板试件静载试验加载过程中,采用压力传感器读取液压千斤顶上施加的荷载;轨道板、SCC充填层侧面及复合板表面粘贴混凝土应变计,采用DH3818静态应变测试仪测量试验过程中复合板跨中位置的应变; 在跨中及支座位置布置千分表测量支座和跨中位置的位移, 在复合板横向左右两端布置千分表测量加载过程中轨道板与SCC充填层之间的相对滑移,测点布置如图6所示。

图4 复合板疲劳试验示意(单位:mm)

图5 复合板疲劳试验装置

图6 复合板静载试验示意(单位:mm)

图7 复合板静载试验加载装置

3.3 加载过程及试验现象

本次静载试验采用分级加载。理论计算和有限元数值模拟结果表明,不考虑层间界面黏结滑移时,单承轨台和双承轨台复合板试件极限承载力约为200 kN和400 kN。试验过程中,对这两类试件分级加载的初步设定荷载步为20 kN和40 kN,加载至接近破坏荷载时,荷载步调整为每级10 kN和20 kN。

单承轨台复合板试件FHB3分级加载过程中,加载至80 kN左右时,跨中处轨道板出现第一条裂缝;荷载增大到200 kN的过程中,轨道板侧面裂缝逐渐向上发展;加载到160 kN时,复合板横向两端处SCC充填层由于与轨道板层产生了层间滑移而向外凸出;加载到200 kN时,轨道板与SCC充填层之间出现了肉眼可见的离缝,离缝宽约0.1 mm,轨道板底部裂缝宽度增加到0.7 mm,且SCC充填层底部出现了裂缝;加载到280 kN时,轨道板与SCC充填层间离缝宽度增大到约0.3 mm,跨中处复合板裂缝发展迅速,竖向裂缝几乎贯穿整个截面,最大裂缝宽度达到2 mm;加载到290 kN时,千斤顶下压力传感器的示数已不再增大,跨中处轨道板下部完全开裂贯通,结构挠度和轨道板板底裂缝宽度急剧增大,最大裂缝宽度达到4 mm,轨道板底部受拉纵筋屈服强化并被拉断,复合板结构破坏。

双承轨台复合板试件FHB6分级加载过程中,加载至200 kN左右时,跨中处轨道板出现第一条裂缝;加载至240 kN时,轨道板与SCC充填层出现约0.25 mm的离缝;加载至320 kN时,轨道板开始出现大量裂缝,复合板横向两端处SCC充填层由于与轨道板产生了层间滑移而向外凸出,实测离缝最大宽度为0.3 mm,复合板侧面轨道板和SCC充填层竖向裂缝发展高度约为层高的2/3;加载到460 kN时,层间滑移继续增大,离缝宽度增加到0.65 mm,板中位置处侧面裂缝几乎贯通轨道板厚度方向,最大裂缝宽度达到1.4 mm;加载到500 kN时,SCC充填层新增若干条贯通厚度方向的竖向裂缝,跨中挠度明显增大;加载到530 kN时,千斤顶下压力传感器的示数已不再增大,结构挠度和轨道板板底裂缝宽度急剧增加,最大宽度达到4.8 mm,复合板结构达到轨道板底部受拉纵筋被拉断的破坏状态。

4 试验结果及分析

复合板横向弯曲试验结果见表2。比较FHB1~FHB3单承轨台试件的试验结果可见,疲劳作用对复合板中轨道板层开裂荷载影响不大,轨道板混凝土的疲劳损伤几乎可以忽略不计;疲劳反复作用对三点弯曲状态下复合板中充填层的开裂荷载及层间滑移荷载的影响较明显,峰值2.5Pj的荷载作用500万次后疲劳损伤复合板试件出现层间滑移的荷载较未疲劳的对比试件低25%以上,滑移荷载与极限荷载的比值也出现了明显的降低。事实上,疲劳加载过程中,复合板四周侧面上层间界面处一般已出现肉眼可见的离缝,可见较大的疲劳荷载反复作用能够明显降低复合板层间界面的黏结性能,从而影响复合板的层间协同工作性能。对比分析双承轨台试件FHB4~FHB6的静载试验结果, FHB5试件中充填层的开裂荷载明显高于FHB4及FHB6试件的相应值,疲劳作用后FHB5试件的受弯极限承载力也明显高于FHB4试件,可见采取工程措施提高预制轨道板底面的粗糙度,能够明显改善复合板界面黏结和层间的协同工作性能。

表2 复合板横向弯曲试验结果

注:Pts,cr和Pfl,cr分别为轨道板和充填层开裂荷载,开裂荷载为相应结构层侧面出现第一条可见裂缝时对应的荷载;Ps为滑移荷载,滑移荷载为复合板出现层间滑移时对应的荷载,以两端的千分表读数发生明显变化为标志;Pu为极限荷载,极限荷载为复合板达到极限受弯承载力时对应的荷载。

4.1 应力应变测试结果分析

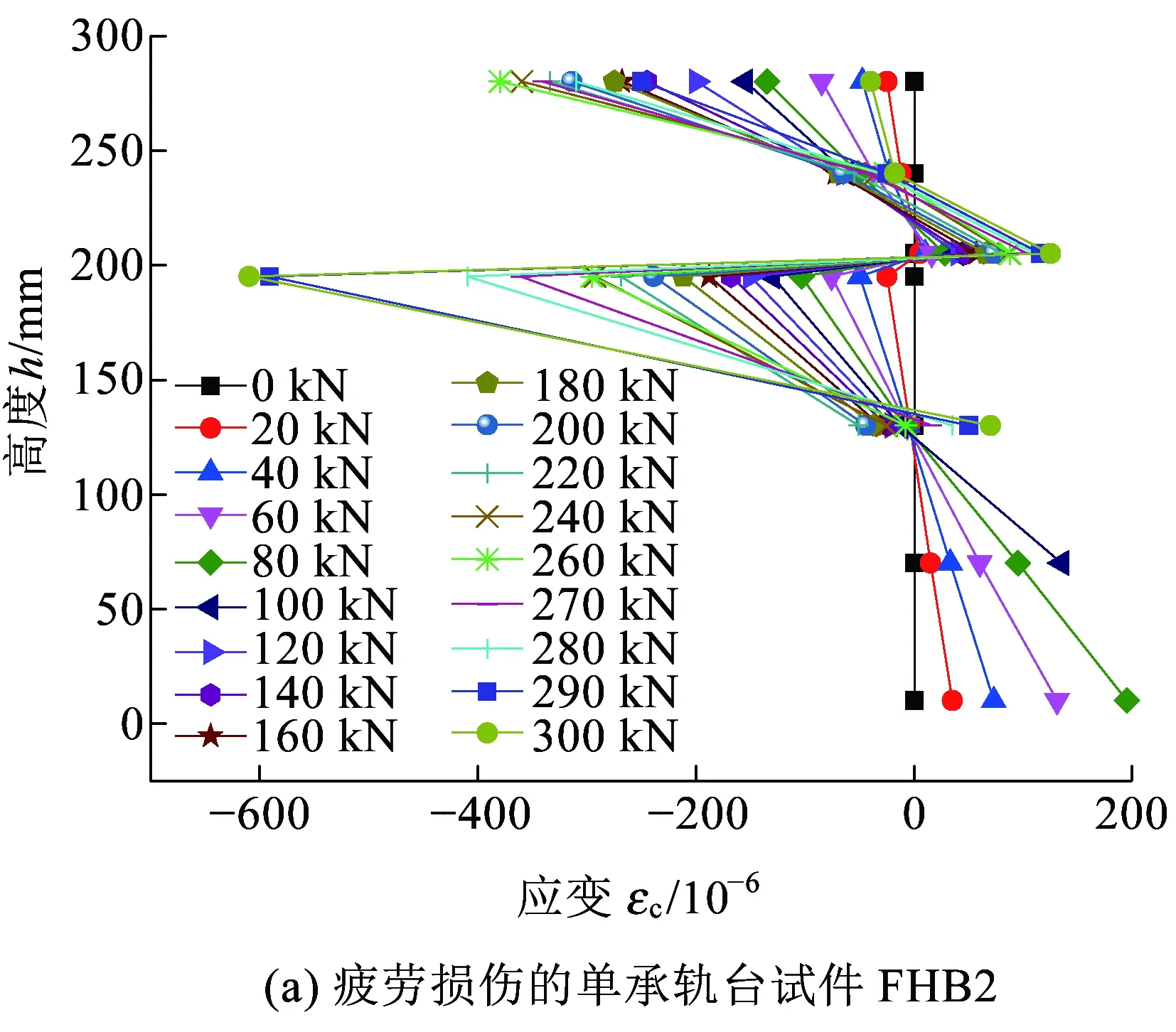

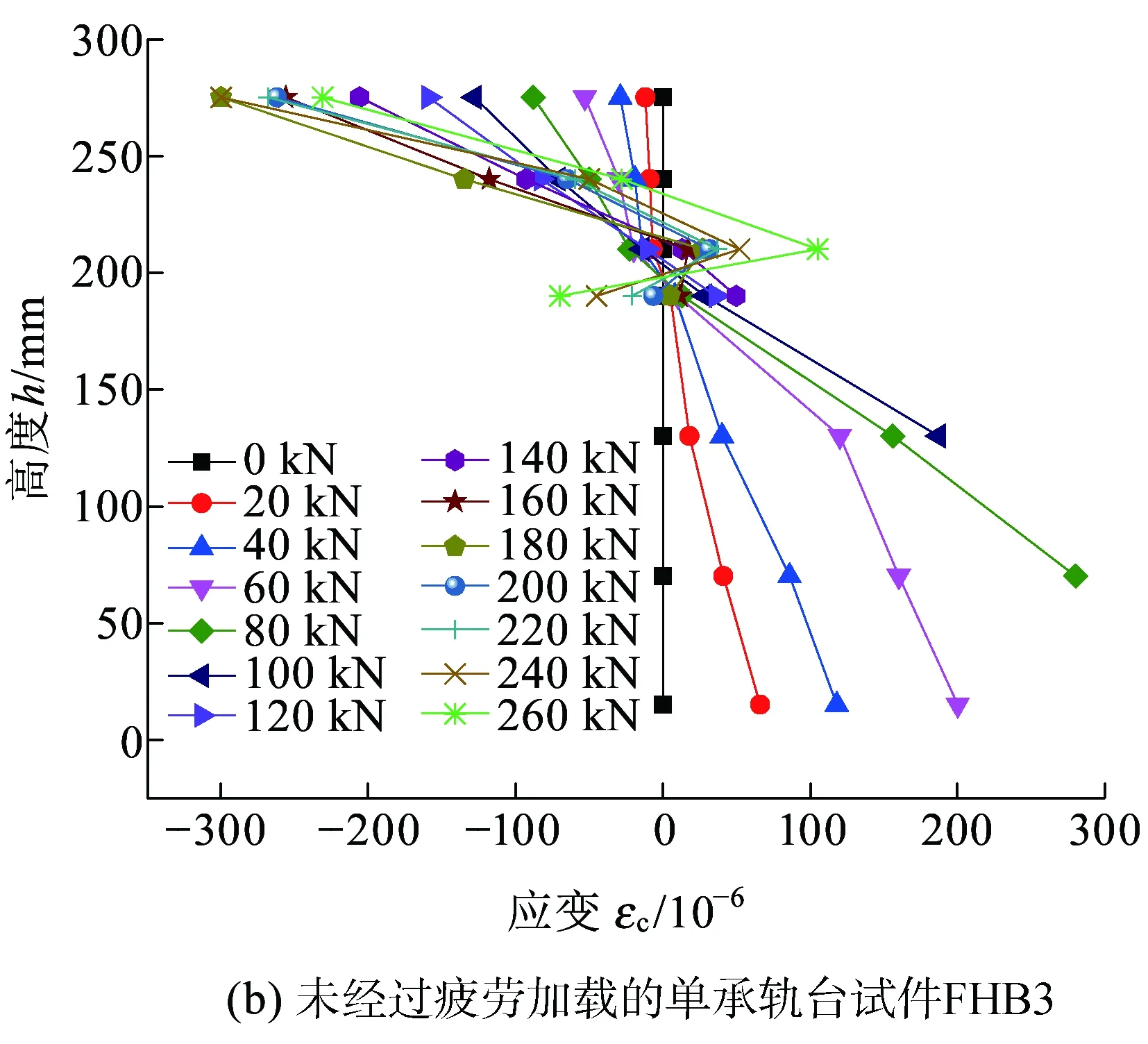

根据复合板试件板中位置侧面不同高度处粘贴电阻应变计采集的数据,绘制加载过程中典型试件各层的应变分布,如图8所示。将疲劳损伤的试件与对比无损伤的复合板试件列在一起以便于对比分析。

由图8(a)、图8(c)可以看出,疲劳损伤后,横向弯矩作用下的单承轨台和双承轨台复合板试件充填层SCC以受压为主,轨道板上层受压、下层受拉,层间界面处充填层SCC受拉,而轨道板混凝土受压,层间界面处从开始加载便出现了变形不协调的现象。由图8(b)、图8(d)可以看出,未经过疲劳加载的单承轨台和双承轨台的无损复合板试件,当荷载P≤0.5Pu时SCC受压而轨道板混凝土受拉,复合截面的应变分布满足平截面假定,轨道板和充填层处于良好的协同工作状态;当荷载P>0.5Pu时,层间界面处开始出现应变不协调的现象,接着出现层间滑移并最终出现与疲劳损伤复合板试件相同的破坏形态。比较图8(a)~图8(d)可以看出,疲劳荷载引起的复合板损伤和层间离缝对轨道板和充填层的协同工作性能产生明显的不利影响。

图8 复合板试件加载过程中混凝土应变沿厚度的分布

4.2 变形测试结果分析

4.2.1 荷载-挠度曲线

利用安装在复合板跨中及支座处的千分表读数记录,绘制加载过程中典型试件的荷载挠度曲线,如图9所示。从图9可以看出,静力加载初期,当荷载P≤0.5Pu时,跨中挠度与复合板的荷载呈现近似线性变化;随着荷载的继续增加,复合板的刚度逐渐降低,跨中挠度与荷载逐渐呈现非线性变化。门形筋未减少的复合板刚度退化较平缓,门形筋减少了的复合板FHB4其刚度退化较剧烈,可见门形筋对控制复合板的刚度退化、增强复合板的延性发挥了明显的作用。

图9 复合板试件的荷载-位移曲线

4.2.2 荷载-滑移曲线

根据复合板横向左右两端布置的千分表读数,绘制加载过程中典型试件的荷载-滑移曲线,如图10所示。

图10 复合板试件的荷载-滑移曲线

从图10可以看出,除FHB2R千分表读数异常外,静力加载初期当荷载P≤0.5Pu时,轨道板与SCC充填层之间基本无层间滑移,随着荷载的继续增加,轨道板与SCC充填层开始沿着界面产生相对滑移,且界面的剪切刚度随着滑移量的增加而逐渐降低。复合板的荷载-位移曲线与荷载-层间滑移曲线的形状几乎完全相同,刚度明显退化的荷载与滑移荷载水平也几乎完全一致。分析其原因:复合板的整体受力和复合刚度是依靠层间界面的黏结实现的,荷载较小时界面黏结良好,刚度较大;随着荷载的增加,当界面应力超过其黏结强度时,界面出现滑移且其抵抗剪切变形的能力逐渐降低,复合板逐渐由一个整体受力的结构转化为两个独立受力的层叠板。

4.3 裂缝观测结果

在跨中集中荷载引起的横向弯矩作用下,复合板裂缝的发生发展过程如下:(1)倒置轨道板的底部混凝土最先开裂,裂缝主要分布在跨中纯弯段和弯剪段,未受疲劳荷载的试件未产生界面滑移;(2)轨道板下层混凝土裂缝开始迅速向上发展,裂缝宽度不断增大;(3)界面处出现较明显的层间滑移,且滑移速度越来越快;(4)界面处SCC充填层出现竖向裂缝;(5)随着界面处层间离缝的增加,两层混凝土中竖向裂缝继续向上发展直至贯通厚度方向,裂缝宽度急剧增大,最终出现轨道板中钢筋拉断破坏。试验过程中,观测到的各级荷载作用下典型复合板试件侧面的裂缝发展如图11所示,图中数字表示荷载大小,单位为kN。

图11 复合板试件侧面裂缝

5 结论

(1)横向弯矩作用下无损伤轨道板与SCC充填层复合板试件的受力破坏表现出明显的两阶段特征:层间界面黏结滑移之前二者能整体协同受力和变形;随着荷载及层间滑移的逐步增加,轨道板与SCC充填层表现出各自变形、叠合受力的特征,最终复合板试件上下两层裂缝发展贯通,轨道板因钢筋屈服拉断而破坏。

(2)疲劳损伤后复合板试件层间界面处存在可见的离缝,横向弯矩作用下上下两层出现了变形不协调现象,可见复合板试件的疲劳损伤和层间离缝会对轨道板与充填层的协同工作性能产生不利影响,但门形筋的拉结和层间界面的摩擦仍然能够使二者保持一定的协同受力能力,复合板的承载能力仍有一定的安全储备。

(3)轨道板板底粗糙度、门形筋数量对轨道板与SCC充填层界面的黏结和复合受力性能的影响明显,随着轨道板板底粗糙度的增大和门型筋数量的增加,层间界面的黏结性能增强,复合板协同工作性能发挥得更好。