X射线衍射法定量分析α-AlH3晶型纯度*

2019-01-18马新刚刘发龙

吴 磊,马新刚,刘发龙,胡 伟

(湖北航天化学技术研究所,襄阳 441003)

0 引言

自从1947年Finholt等[1]提出了在乙醚中通过LiH(或LiAlH4)和AlCl3之间的反应合成三氢化铝(AlH3)以来,AlH3已经被广泛用于炸药、还原剂、固体火箭推进剂和储氢材料。AlH3在室温下是一种亚稳态的晶体,体积氢密度148 gH2/L,是液态氢的两倍,含氢质量分数为10%[2]。采用AlH3等高能燃料替代铝粉,被认为是提高推进剂能量的最有效方法。与金属铝粉相比,AlH3燃烧热更高,可产生小分子气体,能使燃烧室和喷出气体温度低于含铝粉的推进剂,提高推进剂的燃烧速率同时降低产物的相对分子质量[3-4]。在复合固体推进剂中,AlH3是替代Al粉的理想燃料。李猛等[5]用AlH3取代Al粉,运用到HTPB推进剂中。结果表明,用AlH3代替Al粉,推进剂能量最大可提高3.2%。但将AlH3用于高能推进剂体系中,仍存在一些问题,如推进剂的感度高、工艺性能不好等。目前,发现AlH3存在七种晶型,其中α晶型性能最为稳定,同时其颗粒是较为规整的立方体[6]。“乙醚法”是目前合成AlH3使用最多的“湿法”合成方法,该法合成的AlH3存在α、β、γ等六种晶型。相对于AlH3的其它晶型,使用α晶型AlH3加入到推进剂中,对推进剂的安全性能和工艺性能都是有利的。

为了开展AlH3在固体推进剂中的应用研究,需对合成的AlH3中的α晶型的质量分数进行测定。X射线粉末衍射(XRD)是测定晶型纯度的常用方法,XRD物相定量分析已被广泛用于材料科学领域,其定量分析方法有内标法、外标法、绝热法、增量法、无标样法、基体冲洗法和全谱拟合法等[7]。由于AlH3是一种亚稳态的物质,纯AlH3在空气中极容易被氧化,不利于合成标准物质,而外标法需要通过测定标准物质的衍射峰强度,建立标准曲,所以外标法不适合用于α-AlH3的定量分析。内标法需要在待测物相中加入参考物,在一定程度上会增加所得到谱图的复杂性,这就要求采用内标法定量分析物相纯度时,待测物相和加入的参考物相在XRD中衍射峰较少,且衍射峰不相互干扰。YB/T 5320—2006—《金属材料定量相分析-X射线衍射K值法》[8]被用于定量分析金属材料的物相组成,但需要待测物相的标准样品,同时其制备样品过程中处理方法会导致AlH3样品释氢[9]。

本文参考YB/T 5320—2006标准,对制样方法进行了改进,采用内标法定量分析了α-AlH3的晶型纯度。

1 实验

1.1 试样和仪器

AlH3(批号分别为A0、B0、C0、D0、E0):由湖北航天化学技术研究所采用“乙醚法”合成。硅粉:200目,纯度99.999%。无水乙醇:上海振兴化工一厂,分析纯。CHCl3:西陇化工股份有限公司,分析纯。X射线粉末衍射仪:布鲁克D8 advance。

1.2 实验原理

通过X射线衍射定量分析时,晶相的衍射峰强度与该晶相在样品中的质量分数呈正比关系。所以,α-AlH3的衍射峰强度与α-AlH3在试样中的含量有如下关系:

(1)

1.3 实验方法

对比硅粉与α-Al2O3的XRD谱图,选择其中一种作为内标物(N),由N和AlH3在XRD中的最强衍射峰面积比和最强衍射峰强度比来计算AlH3粉末中α晶型的质量分数。采用了不同的处理方法对样品进行了混合,使用连续扫描方式,扫描速度为6°/min,步长为0.02°,得到混合样品的衍射谱图。采用研磨、超声、压片不同的处理方式对样品A0、B0和内标物进行混合处理,使用X射线粉末衍射仪测试,对比测试结果的平行性,确定混合AlH3粉末和内标物合适的方法。再选用3个其他批号的样品(批号分别为C0、D0、E0),进一步验证方法的可行性和适用性。

2 结果与讨论

2.1 内标物的选择

采用内标法定量分析物相组成时,在一定程度上会增加所得到谱图的复杂性,这就要求内标物要结构稳定,其X射线衍射峰的数量要尽量的少。Si与α-Al2O3两种粉末的物理和化学性质稳定,在空气中不易潮解。图1(a)中,AlH3的衍射峰主要是α晶型,在16°、26°、31°和42.5°附近有少量的衍射峰,这是AlH3的γ与α′两种晶型的衍射峰,说明样品中存在着杂晶,没有原料残余。对比α-AlH3、Si、α-Al2O3三个物相的XRD谱图,图中27.624°附近的峰为α-AlH3在(012)晶面的衍射峰(α-AlH3的第一衍射峰),该衍射峰与杂晶的衍射峰没有重叠,杂晶不会影响α-AlH3(012)晶面的衍射峰强度。28.448°附近的峰为硅晶体的(111)晶面的衍射峰(硅晶体的第一衍射峰),25.578°附近的峰为α-Al2O3的(012)晶面的衍射峰,相比α-Al2O3(012)晶面的衍射峰,Si的(111)晶面衍射峰与α-AlH3的第一衍射峰更接近也没有出现交叉重迭,同时两者的线吸收系数较为相近。因此,使用Si作为内标物与AlH3样品混合较为合适。

(a)样品A

(b)AlH3样品A、 Si和Al2O3

2.2 混合方法的影响

2.2.1 混合方法的确定

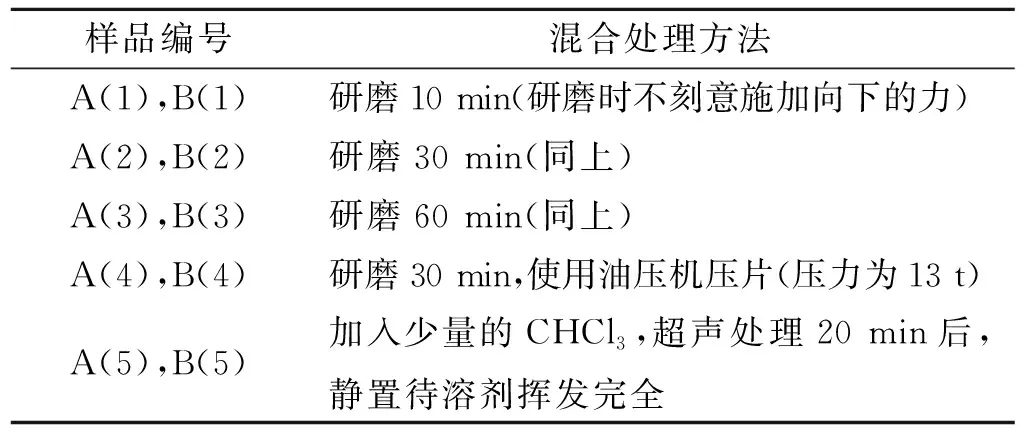

采用XRD内标法测定α-AlH3的含量,必须先将内标物与被测试样品进行混合,并确保其混合均匀。研究了研磨法、压片法和超声法等三种混合方法,见表1。按照表1中不同的混合方法对AlH3样品A0、B0和硅粉(质量比约为1∶1)进行混合处理,样品A0与硅粉经不同的混合方法混合后的批号分别为A(1)~A(5),样品B0与硅粉经不同的混合方法混合后的批号分别为B(1)~B(5)。

表1 样品的混合处理方法

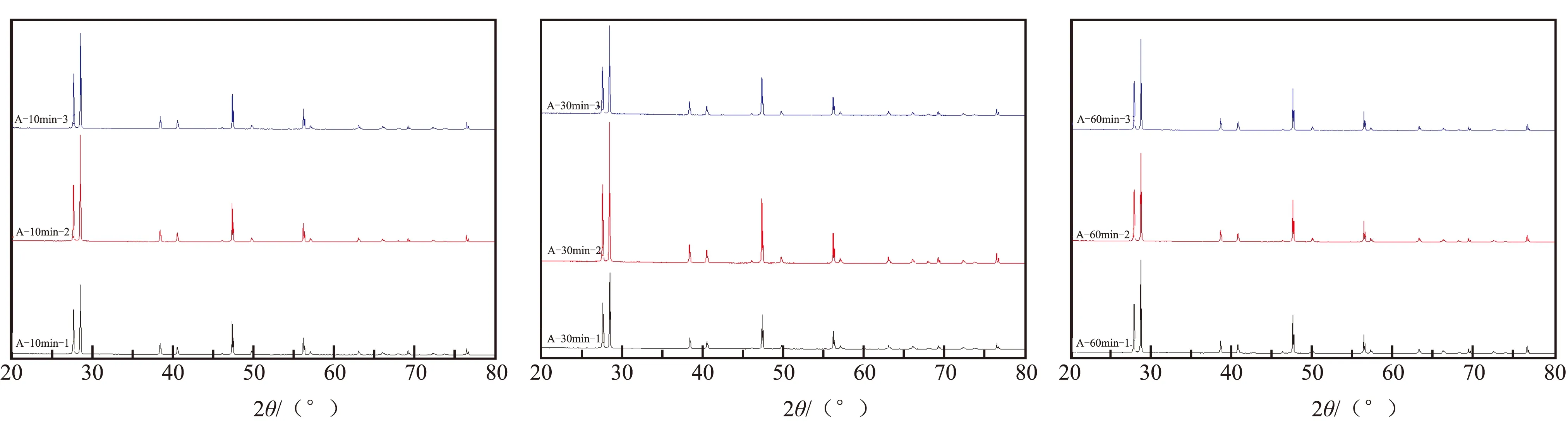

按表1 对样品进行混合后,对样品进行XRD测试,结果如图2、图3所示。

从图2(e)、图3(e)可看出,混合样品A(5)、样品B(5)的三次平行试验的谱图中,α-AlH3(012)晶面和硅粉(111)晶面的衍射峰强度比明显异常。分析认为,可能是因为两种粉末样品的密度和粒度存在着较大的差异,使得在超声分散的过程中不能很好的分散在CHCl3中,在CHCl3挥发时出现分层现象,导致超声混合没有达到预期的混合效果。两种粉末的粒度都很小,会有一定的团聚,在外力不够的条件下,并不能均匀的混合。

从图2(d)、图3(d)可看出,混合样品A(4)、B(4)的三次平行试验的XRD谱图中在40.5°处AlH3的 (110)晶面的衍射峰强度高于38.4°处(104)晶面的衍射峰强度,这与卡片上的理论衍射峰强度不符,表明在使用油压机压片的过程中,AlH3受到局部应力的作用产生了晶面取向,影响试验结果。

图2(a)~(c)、图3(a)~(c)显示,混合样品A(1)~A(3)、B(1)~B(3)三次平行试验的XRD谱图的平行性较好,没有较明显的差异。

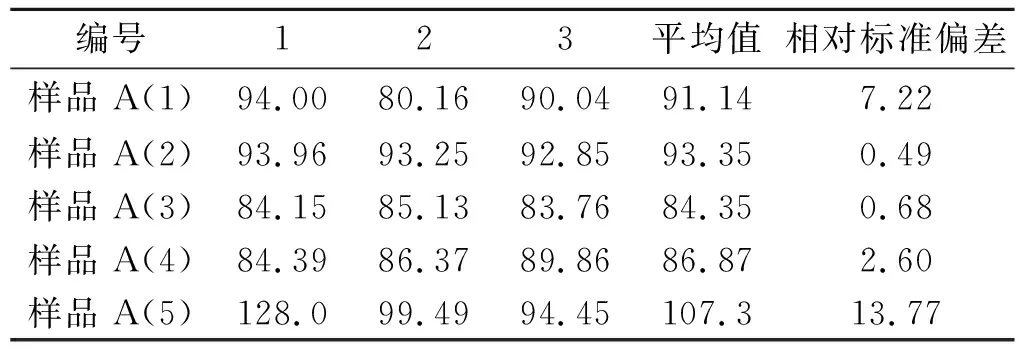

通过JADE 6.0计算α-AlH3(012)晶面和硅(111)晶面的衍射峰的峰面积,并代入到公式中,计算了各个样品的α-AlH3晶型的质量分数,结果列于表2、表3中。

(a)研磨10 min (b)研磨30 min (c)研磨60 min

(d)研磨30 min后压片 (e)超声

(a)研磨10 min (b)研磨30 min (c)研磨60 min

(d)研磨30 min后压片 (e)超声

编号123平均值相对标准偏差样品A(1)94.0080.1690.0491.147.22样品A(2)93.9693.2592.8593.350.49样品A(3)84.1585.1383.7684.350.68样品A(4)84.3986.3789.8686.872.60样品A(5)128.099.4994.45107.313.77

表3 样品B0采用不同处理方法得到的α-AlH3晶型质量分数

由表2、表3可见,A(5)、B(5)样品的测试结果均大于100%,这是由于在超声以及溶剂挥发过程中,硅粉较AlH3粉末更加容易附着在玻璃壁上,使制得的样品A(5)、B(5)中的AlH3与硅粉质量比远大于1∶1,从而导致A(5)、B(5) 的计算结果出现异常。

由表2、表3还可看出,样品B(1)测试结果偏低、A(1)的三次平行结果的平行性明显较差。分析认为,是由于样品混合不均匀所致,表明研磨10 min不能很好的将两种粉末样品混合均匀。样品A(3)、B(3)的计算结果的平均值明显低于样品A(2)、B(2),这是因为在长时间的研磨过程中,AlH3发生了分解所致。样品A(4)、B(4)的计算结果也明显偏低,这是样品在压片过程中产生了晶体择优取向所致。在几种不同的处理方法中,A(2)、B(2)的测试结果的平行性最好。综合表2、表3的测试结果认为,30 min的研磨时间能将两种粉末充分混合均匀,同时AlH3粉末也不会发生释氢反应。研磨30 min是最合适的处理方法。

2.2.2 研磨对晶面取向的影响

由于研磨会对样品产生应力作用,通过研磨混合样品有可能会使AlH3和硅粉晶体有择优取向甚至会使AlH3发生释氢,将研磨后样品的XRD谱图中三强峰(AlH3为I(012)、I(104)、I(110);硅粉为I(111)、I(220)、I(311))的强度比与PDF卡片中三强峰的理论强度比进行对比,可知研磨后晶体是否有择优取向,结果见表4。混合样品A(2)、B(2)的三强峰的强度比与理论值相差不大,说明研磨30 min没有使AlH3和硅粉晶体发生明显的择优取向。因此,通过短时间研磨来处理AlH3和硅粉样品所得到的衍射峰强度的数据是可行的。

表4 研磨样品A(2)、B(2)中AlH3和硅粉三强峰的强度比值

2.3 方法的精密度和适用性验证

为了进一步验证方法的可行性,对3批AlH3样品(批号分别为C0、D0、E0)进行了7次测定,结果见表5。由表5可见,3个样品的7次平行试验的相对标准偏差分别为1.53%、1.54%和0.37%,均在2%以内。表明该方法具有较高的精密度,可满足实际应用要求。

表5AlH3样品C0、D0、E0中α-AlH3的质量分数

Table5Thequalityfractionofα-AlH3inthesampleC0、D0、E0%

编号1234567平均值相对标准偏差样品C92.6696.6492.2292.1292.9893.4693.5193.371.53样品D93.5992.8693.3192.3196.9894.5994.8694.071.54样品E96.0996.3695.9895.3096.2395.5595.9295.920.37

3 结论

(1)以硅粉为内标物,建立了XRD内标法定量分析AlH3样品中的α-AlH3的含量方法,方法的相对标准偏差小于2%,可满足实际应用要求。

(2)研究确定了AlH3粉末和内标物硅粉混合方法和混合时间,采用研磨法,研磨30 min既能确保被测样品与内标物混合均匀,又不会使其产生择优取向,从而确保测定结果的准确可靠。