N2O/HTPB固液发动机燃烧室结构对药柱燃面退移特性的数值模拟①

2019-01-18张梦龙徐松林

张梦龙,张 悦,徐松林

(中国人民解放军91550部队,大连 116023)

0 引言

固液火箭发动机具有成本低、安全性好、推力可控等优点,是化学推进领域的一个重要类别。然而,固液火箭发动机燃烧受到传热、流动、结构等多种因素影响,使其性能预示非常困难,也制约了这种发动机的应用。从结构形式上看,固液混合发动机是固体火箭发动机和液体火箭发动机的合成体,比液体火箭发动机系统简单,比固体火箭发动机复杂。在工作过程中,液体氧化剂喷入燃烧室后,与燃烧室内的固体燃料热解气体相互掺混形成扩散燃烧[1],看似非常简单,但燃烧效率低等问题却无法得到解决[2]。为此,国内外通过大量试验和数值模拟来分析和研究影响燃烧效率的一系列因素[3-5],其中包括改进固体燃料,在燃料中添加金属粉末,改变氧化剂流量、药柱形状等[6-9]。

本文以N2O/HTPB为推进剂组合,综合分析了燃烧室内复杂的物理过程和能量平衡,建立了基于燃面耦合传热的数值模拟模型[10],并依据此计算模型方法,分析不同药柱长径比、不同长度的前燃室、不同长度的补燃室以及喷管喉径的大小等结构参数对燃料退移速率的影响,从而为固液发动机的研究提供参考和依据。

1 物理模型

1.1 假设

由于固液发动机内的燃烧反应非常复杂,数值模拟的计算模型却不能全部涵盖,因此为了简化计算,对其作如下假设[11]:

(1)流动定常。由于燃烧室内燃气速度非常高,而燃料的退移速率却很低,因此对流动作定常假设。

(2)仅考虑气相燃烧。

(3)混合气体为理想气体。

(4)忽略彻体力的影响。

1.2 燃烧模型

PDF(Probability Density Function)模型是概率密度模型,主要用于解决湍流燃烧。PDF模型主要是假设流体在局部化学反应处于平衡状态下计算出流场内各组分分布,不需要详细的化学动力学机理,因而适用于扩散燃烧的模拟。

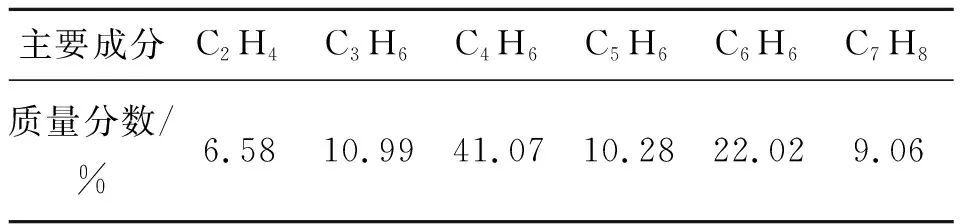

HTPB热解气体成分及质量分数如表1所示[12]。温度分布见图1。

表1 HTPB在1023 K下的热解气体成分

图1 温度分布

如图1所示,通过PDF模型计算出推进剂组合N2O/HTPB的燃烧平均温度随着HTPB浓度的变化关系,反应的最高温度约为3 300 K,与实际燃烧温度较为相符。

1.3 燃烧表面的传热

如图2所示,高温氧化剂通过喷嘴进入燃烧室后,通过对流传热和辐射传热使燃面迅速热解,从而与氧化剂气体相互掺混燃烧,燃烧产生的热量继续通过换热,使燃料持续分解。

图2 燃面附近温度分布

在燃料表面,存在热流平衡:

qg+qr=qd+qs

(1)

(2)

式中A为指前因子;Ea为活化能;Ts为燃面温度;R为气体常数。

当Ts>722 K时,A=11.4 mm/s,Ea=20.54 kJ/mol;当Ts<722 K时,A=3964.8 mm/s,Ea=55.86 kJ /mol。

1.4 湍流模型

燃料表面的退移速率相比燃烧室内的燃气速度较低,而剪切应力传输(SST)k-w模型不仅考虑了低雷诺数以及可压缩性,而且考虑了剪切流模型,因而对于求解墙壁束缚流动和自由剪切流动具有较强的使用性,计算所采用的湍流模型。

SSTk-w模型输运方程如下:

Gw+Yw+Dw+Sw

式中Γk、Γw为k与w的有效扩散项;Gk为湍流动能;Yk、Yw为k与w的发散项;Gw为k与w方程;Dw为正交的发散项。

2 计算模型

2.1 计算区域和对象

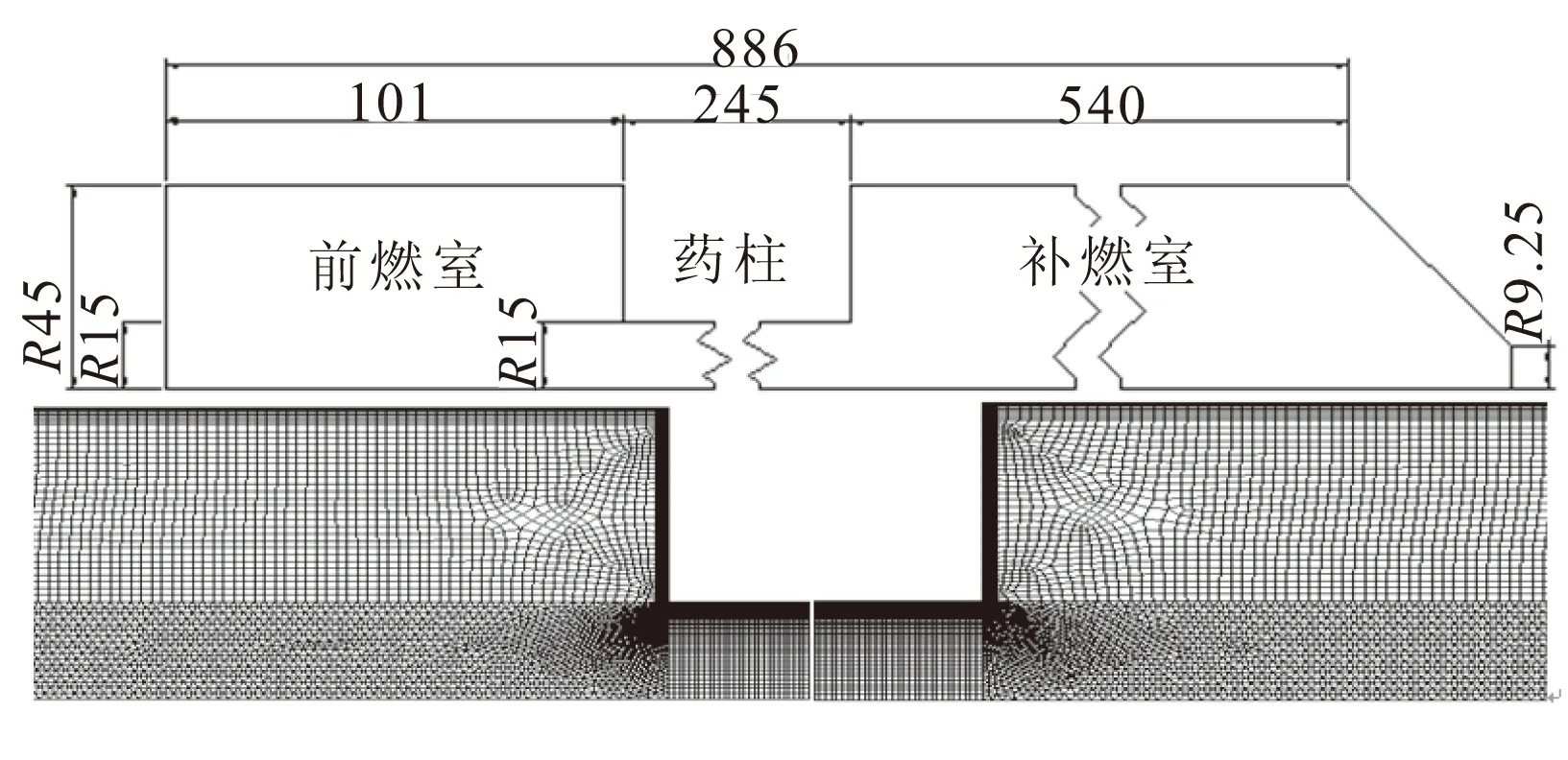

图3给出了固液发动机的二维结构简图,沿流动方向从左至右依次为前燃室、药柱、补燃室及喷管,所标注尺寸为发动机初始尺寸。

图3 固液发动机简图和网格

本文采用商业软件FLUENT进行数值仿真,其中燃面传热采用中心差分格式计算;求解算法采用不可压缩流的PISO算法;控制方程采用有限体积法,扩散项和对流项采用二阶迎风格式。

2.2 边界条件

氧化剂边界条件采用质量流量入口,初始流量给定为0.4 kg/s,其中N2O假定进入燃烧室已经分解为O2和N2,根据热力计算结果,O2质量分数为0.36,N2质量分数为0.64,混合气体温度为1600 K。

出口边界条件采用压力出口条件。壁面采用无滑移、绝热壁面边界条件。

3 算例验证

为验证计算模型的合理性和正确性,本文针对文献[14]中的第9次实验数据进行验证。燃烧室为二维平板结构,燃烧室上、下两药柱表面间距20 mm,气氧流量为0.2 kg/s。图4给出了采用本文模型得到的退移速率。

图4 计算结果与实验结果对比

从图4可看出,计算结果与试验结果吻合较好,退移速率沿流动方向逐渐增大。通过算例与试验的对比分析,该数值模型能够较好地模拟固液混合发动机实验,并预测燃料退移速率。

4 计算结果分析

分别对不同药柱长径比、不同长度的前燃室、不同长度的补燃室以及不同的喷管喉径等结构因素进行数值仿真,对比分析各因素对固体燃料退移速率的影响。

因为发动机总体的长径比非常大,所以为了便于观察,将各发动机仿真云图径向坐标放大2倍。

4.1 药柱长径比对燃料退移速率影响

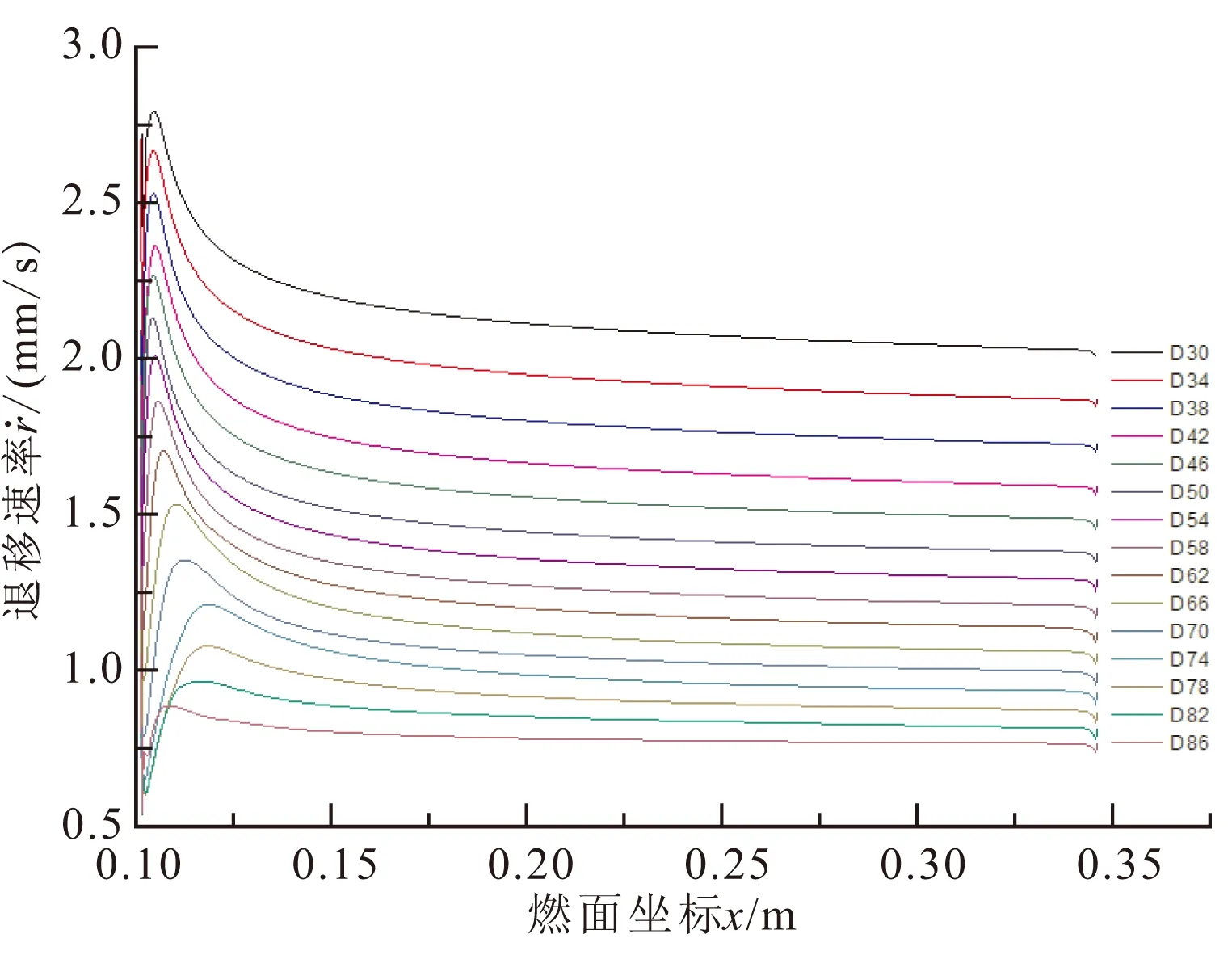

保证其他结构参数不变,对药柱长径比分多个工况进行数值模拟计算,由于燃面退移速率沿轴向比较接近,因此对药柱内径R分为30、34、…、86 mm等15个工况分别进行流场计算。

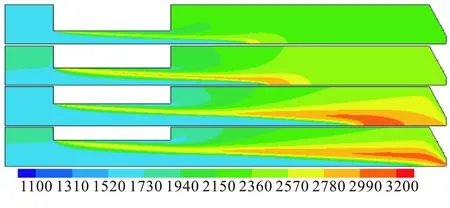

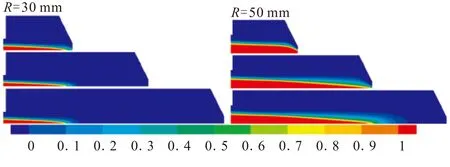

图5和图6分别给出了药柱内径为30、42、50、62 mm的温度场分布,以及燃料热解气体浓度对比分布云图。

图5 温度分布

从图5可看到,高温氧化剂进入燃烧室的速度很高,而燃烧通道却较为狭小,导致燃烧室内的轴向速度也非常高,因而导致火焰紧贴固体燃面,呈现带状区域分布,属于典型的扩散燃烧;随着药柱内径的不断增大,而燃烧室内通道的速度依然非常高,从而使氧化剂气体与燃料热解气体反应区域越来越深入补燃室内,同时掺混效果更好,最高温度也越来越高。

图6 燃气质量分数

从图6可看到,随着燃烧通道的扩大,由于燃烧通道的轴向速度很高,从而导致了混合反应物尚未反应完全便通过喷管喷出,喷出气体含有氧化剂气体,不仅浪费了发动机内氧化剂气体,而且会增加对喷管的氧化烧蚀。

图7给出了药柱内径各个工况所对应的退移速率分布情况。从图7可看出,固体燃面上游位置的退移速率较高,而后退移速率逐渐降低,主要原因时初始燃烧火焰距燃面较近,燃面通过热对流和热辐射获得的能量较高,从而导致燃面热解速率增大。随着燃烧室内混合气体的流动,混合气体的反应区逐渐远离燃面,造成了燃面获得的对流和辐射热量逐渐减小,因而导致退移速率逐渐降低;随着药柱内径的不断增大,燃面退移速率整体下降,当药柱内径不断增大时,燃烧通道内混合气体速度逐渐降低,也会导致混合物反应区与燃面的距离逐渐变大,从而使燃面获得的热能量减小,退移速率也随之减小。

图7 不同药柱内径下的退移速率分布

4.2 前燃室长度对燃料退移速率的影响

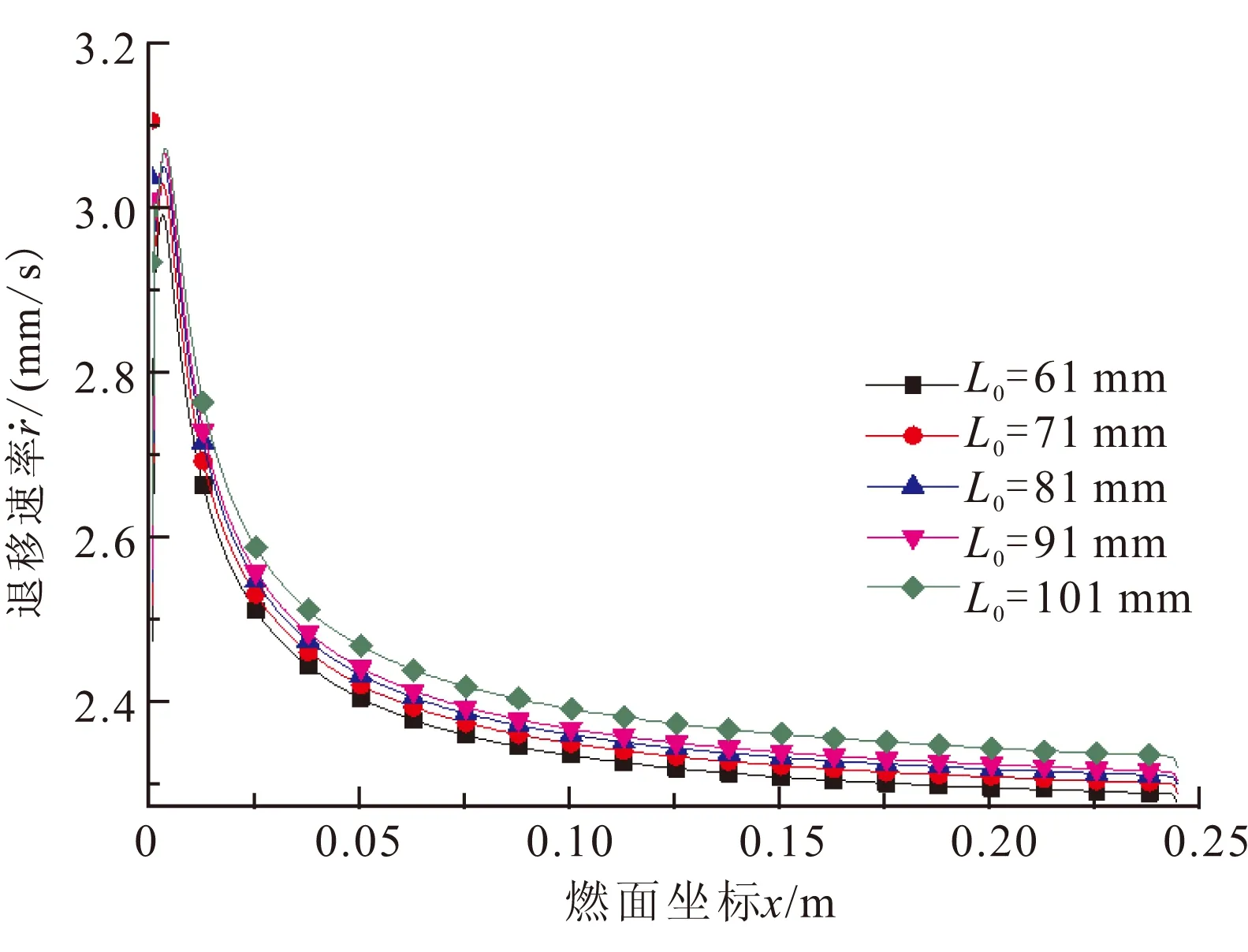

保证其他结构参数不变,对前燃室长度分多个工况进行数值模拟计算,即对前燃室长度L0分为61、71、81、91、101 mm等5个工况分别进行流场计算。

图8给出了不同前燃室下的退移速率分布情况。

图8 不同前燃室下的退移速率分布

从图8可看出,燃面退移速率整体趋势基本没有变化,燃面上端的退移速率较高,随着燃烧气体向发动机下游的流动,燃面退移速率逐渐降低。但随着前燃室的不断增大,燃面退移速率也会相应增加,只是增加幅度较小,说明适当增大燃烧室的长度,可提高燃面的退移速率,但幅度不大。

为验证结果可能存在的误差因素,将药柱内径由30 mm增加至50 mm,其余结构因素不变,分别对不同前燃室长度进行数值仿真对比分析,如图9所示。图10给出了前燃室长度为61 mm与101 mm的速度矢量对比图。

图9 退移速率分布

图10 速度矢量分布

从图9可得到,随着前燃室长度的增加,燃面退移速率仍可增加。

从图10可看出,前燃室出现旋涡,使少量的燃料热解气体回流至前燃室,与氧化剂气体发生反应,可大大加强氧化剂在前燃室的分解,对燃烧室内的稳定燃烧起到了至关重要的作用;随着补燃室长度的增长,旋涡逐渐变大,可更好增强前燃室的换热作用,从而提高退移速率。

4.3 补燃室长度对燃料退移速率影响

保证其他结构参数不变,对补燃室长度分多个工况进行数值模拟计算,即对补燃室长度L1分为140、240、340、440、540 mm等5个工况分别进行流场计算,见图11。

从图11可看出,燃面退移速率分布合理,但随着补燃室长度的增加,退移速率虽然稍有变化,但变化较小,而且没有任何规律。为了继续验证,将药柱内径由30 mm增加至50 mm,燃面的退移速率如图12所示。从图12可发现,随着补燃室长度增加,燃面的退移速率基本不受影响。

图13给出了药柱内径R为30、50 mm时,补燃室长度分别为140、340、540 mm氧化剂质量分数分布对比图。

图11 不同补燃室下的退移速率分布

图12 退移速率分布

图13 氧化剂质量分数

从图13可看到,补燃室长度的减小或者药柱内径的不断增大,导致氧化剂和燃料在喷管处都会有较多的剩余,说明燃烧很不充分。可见,补燃室的长度大小对流动和燃烧的影响较小,各参数分布只是相当于截断了下游部分,而上游基本未受影响。

综合对比分析,补燃室的长度对于燃面退移速率影响很小;但补燃室的长度大小,会影响燃烧室内氧化剂和燃料是否充分燃烧。事实上,补燃室的长度对固液火箭发动机的燃烧效率的影响很关键,合理的补燃室长度可增强剩余氧化剂和燃料的掺混效果,适当增加补燃室的长度,可使发动机燃烧性能达到最佳。

4.4 喉径对燃料退移速率影响

保证其他结构参数不变,对喉径分多个工况进行数值模拟计算,即对喉径大小分为12.5、15.5、18.5、21.5、24.5 mm等5个工况分别进行流场计算。

从图14可看出,燃面退移速率分布合理,但随着喉径的逐渐增大,燃面前端退移速率基本一致,燃面后端退移速率逐渐减小,但幅度非常小。为验证误差的存在,将药柱内径由30 mm增加至50 mm,燃面的退移速率如图15所示。从图15可发现,随着喉径的变化,燃面的退移速率基本不变。由此可见,喉径的变化对退移速率基本没有影响。

图14 不同喉径下的退移速率分布

图15 退移速率分布

5 结论

(1)药柱长径比对退移速率影响较大,前燃室长度对退移速率影响较小,补燃室长度及喉径对退移速率的影响甚微。

(2)药柱内径较大或者补燃室较短时,都会影响氧化剂与燃料热解气体的掺混效果,进而影响燃烧室内的燃烧效率。

(3)在固体燃面前端退移速率变化较大,随着向后流动,退移速率虽逐渐降低,但变化较小。