深孔加工的特点以及枪钻机床工装的应用

2019-01-17梁耀云

梁耀云

(中国重汽大同齿轮公司, 山西 大同 037000)

引言

为降低变速箱内部齿面的摩擦,变速箱在设计过程中增加了内部润滑系统。通过对变速箱主轴增加轴向通孔,同时增加若干径向孔,在主轴转动过程中,润滑油通过主轴轴向孔以及径向孔将润滑油分布到变速箱内部各个零件上,达到系统润滑的作用。为实现这一功能,在主轴零件加工过程中,需对主轴零件进行轴向孔及径向孔的加工。轴向孔的长径比达到了50左右,因此称为深孔加工。深孔一般是指孔的长径比(即孔深和孔径之比)大于5~10的孔。对于长径比在5~20的普通深孔,可以使用长的麻花钻在车床或钻床上加工。对于长径比在20~100的特殊深孔,需要在专用的深孔加工机床上用深孔刀进行加工。下面将对主要长径比大于20的特殊深孔进行介绍。

1 深孔加工特点

深孔钻削是一种较为复杂的工艺过程,需要解决导向、排屑和冷却润滑三个主要问题。

1.1 导向

由于孔的“长径比”大,钻杆细长,刚性差,钻孔刀具在加工中容易震动,引起刀具偏斜及与壁的摩擦。因此,除了在深空刀具的设计上,一两个导向块和一个副切削刃自行导向外,在工件前面采用比刀具直径大0.005~0.01mm的导向套以及便刀具正确导入。深孔钻刀头上均具有不同数量的导向支撑块,在钻孔过程中起导向支撑作用,保证孔的直线度,同时也起挤光作用,降低加工孔的表面粗糙度;根据实际需要设计刀杆支撑套以较少刀杆的变形和振动。

1.2 排屑

深孔钻削的切削多,排屑通道长且狭窄,故铁屑不容易排出,易发生阻塞而造成钻头蹦刃。可采用控制铁屑的长短和形状,同时通过高压切削液的内排屑或外排屑刀具结构排出铁屑。

1.3 冷却润滑

深孔加属于半封闭式切削,摩擦大,切削液不容易进入切削区,切削温度高,散热困难,铁屑只能带走40%的热量,刃口的切削温度高达600℃。通过高压切削液对刀具进行冷却润滑[1]。

2 深孔钻的类型及结构特点

2.1 外排屑深孔钻

外排屑深孔钻以单面刃的应用较多。单面刃外排屑深孔钻最早用于加工枪管,故又名枪钻。枪钻的结果简单,它由切削部分和钻杆部分所组成,工作时,高压切削液由钻杆后端的中心孔注入,经月牙形孔和切削部分的进油小孔到达切削区,然后迫使铁屑随同切削液由V型槽和工件孔壁的空间排出。这种枪钻的切削部分常用硬质合金或高速钢制造。钻杆一般用无缝钢管制成,与切削部分焊接成一体。

2.2 内排屑深孔钻

内排屑深孔钻一般由钻头和钻杆用螺纹连接组成。工作时,高压切削液由钻杆外圆和工件孔壁间的空隙注入,铁屑随同切削液由钻杆的中心的中心孔推出,故名内排屑。内排屑深孔钻一般用于 Φ15~Φ120mm、长径比小于 100、表面粗糙度Ra3.2μm的深孔[2]。

2.3 深孔麻花钻

随着深孔加工工艺的不断扩大,在单间小批量加工中,较多选用可在普通机床上使用的深孔麻花钻,如蜗杆型钻头、V型槽钻头、四棱带麻花钻等。深孔麻花钻一般采用分级进给的钻削方式,每次钻深可参考表(加表)推荐指进行加工。

3 深孔加工的现场应用

中国重汽大同齿轮公司目前使用外排屑深孔加工方法加工Φ8~Φ20mm、长径比在30~50之间的产品。使用设备为ZK2102数控深孔钻床。该设备类型为枪钻机床,采用数控系统控制,不但有单动功能,它还具有自动循环的功能。因此,它能适合于小批量的加工,特别适合大批量生产的加工要求。它既能钻削通孔,也能加工盲孔或阶梯孔在现场加工过程中,根据被加工零件的尺寸要求,还需增加相应的辅助工装。

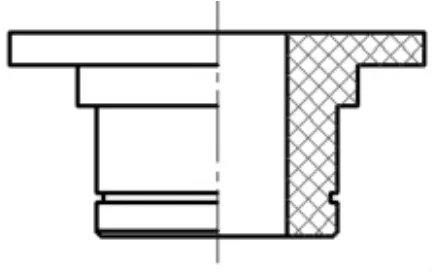

工装包括:用于支撑枪钻刀杆部分的支撑套1(见图1)和支撑套2(见图2),作用是确保在加工过程中枪钻的刚性,上述两种工装的材料均为耐油橡胶;用于消除在加工过程中刀具产生震动的消振套(见图3),该工装材料同样为耐油橡胶。导向套(见图4)的左端设计成为60°倒角的结构,与被加工零件中心孔接触,枪钻通过导向套内部到达工件中心孔处开始对零件进行加工。加工完成后枪钻从导向套内部推出工件,完成工件深孔的加工。

图1 支撑套1

图2 支撑套2

图3 消振套

图4 导向套

4 结语

通过介绍深孔加工的加工特点及加工原理,进一步掌握深孔加工在变速箱零件生产过程中的应用。在新品试制过程中需根据技术要求选用合理的加工方法以及相应的辅助工装。