车载煤炭采样机制样装置的设计优化

2019-01-17王建飞王敬斌

王建飞, 王敬斌

(阳煤集团二矿, 山西 阳泉 045000)

引言

煤炭采样是煤炭煤质相关特性分析中最为重要的工序,对煤炭品质影响较大。目前常见的煤样制备方式有人工采样和机械采样。人工采样工作效率低,且在恶劣的环境下,工作人员难以长时间连续工作;机械采样常见的有桥式采样机、门式采样机和悬臂式采样机等,虽然大大提高了工作效率,降低了工人的劳动强度,但采用固定方式的采样设备,完成对煤堆不同位置和不同形式的采煤制样工作是很不容易的。

本文所研制的车载可移动式采样机制样装置,用ABAQUS软件对制样装置中关键部件回转台进行模态仿真分析,得到回转台的变形较为明显。为了改善这一现象,对转盘结构进行优化,并进一步验证结构优化的合理性。

1 制样装置的三维模型

车载煤炭采样机制样装置主要由三部分组成:传动机构、转台机构和封装机构。传动机构的作用是传递力和扭矩,并实现了工位之间的间歇切换,主要包括电机、减速机构、槽轮机构、联轴器等;转台机构的作用是切换料桶和定位夹紧,主要包括圆形工作台、集料筒、定位机构、夹紧机构等;封装机构的作用是完成抓盖、转移、对正和压盖密封等工序,主要包括桶盖、抓盖机构、升降机构、往复回转机构等[1]。煤炭采样机装置的结构组成如图1。

图1 制样装置三维图

2 采样机装置动态特性分析

各构件转动惯量

式中:ρi为各构件密度;Vi为各构件体积;di为各构件直径。

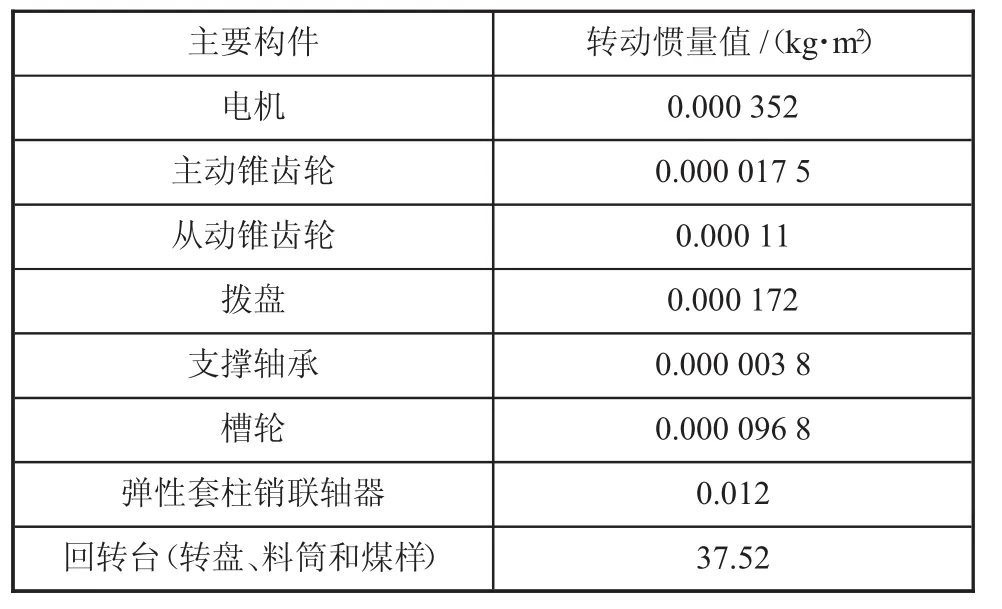

假设整个传动过程能量守恒,经计算可得各构件的转动惯量如表1所示。

表1 制样装置传动系统各构件的转动惯量

式中:ωn为固有频率;J为总转动惯量;K为扭转刚度。

由表1可知J=37.52 kg/m2,查阅资料知K=1.25,故 ωn=0.18 Hz。

由表1可知,回转台的转动惯量最大,且转动惯量数量级数远远超过其他各构件的转动惯量级数。由式(2)可知,回转台对系统的固有频率有很大影响,因此需对采样机往复回转机构进行模态振动分析[2]。

3 往复回转机构模态分析

3.1 回转机构模态分析数学模型

往复回转机构的模态反映了其振动特性,为采样机整体结构的系统振动特性分析及其结构优化起重要作用。本文采用提取特征值的方法[3],其运动的线性微分方程为

式中:[M]为质量矩阵;[K]为刚度矩阵;为加速度向量;{x(t)}为位移向量。

假设结构做简谐运动,则:

由此可得:

由此计算可得系统的固有频率和振型。

3.2 模态仿真图

本文采用Lanczos法,对前六阶进行模态分析[4],应用ABAQUS软件可得回转台的固有频率和振型如表2所示,各阶模态振型图如图2所示。

表2 往复回转机构的固有频率及其模态振型

由表1和图2可知,在三阶模态振型下,主要是由于共振现象产生,采料桶和往复回转机构在共振作用下均出现不同程度的结构变形,其中,转盘的形变比较显著。分析其原因为:转盘在工作时承受了来自料桶、煤样和传动系统的较大的扭转力作用,对其整体结构的抗振性能具有较高的要求,因此,有必要开展对转盘的结构优化研究。

4 转盘结构优化

由前面计算可知,系统的固有频率0.18 Hz,为避免出现共振现象,需改变转盘的固有频率,对转盘采取的结构优化设计措施如下:一是在转盘上各主要采样桶之间添加一定数量的加强筋;二是增加转盘底座厚度,提高转盘结构强度,降低转台机构在启停瞬间受到较大程度的冲击作用[5]。结构优化后的转盘三维模型如图3所示。

表3 结构优化后往复回转台的固有频率和振型

通过对改进后的转盘进行模态分析,得到回转台在前六阶模态下的固有频率和振型结果,其结果如表3所示。

5 结论

1)设计了一种车载煤炭采样机制样装置,并对其进行了动态特性分析,得出回转台的转动惯量远远大于其他构件;

2)通过ABAQUS软件制样装置的关键部件回转台进行模态分析,从回转台的固有频率和振型图可知,回转台的变形较大,针对这个现象,对转盘结构优化设计;

3)经对比转盘优化前后的模态振型可知,结构优化后的转盘不再有明显的变形,即优化是合理和有效的,也进一步验证了制样装置结构设计的合理性。