采煤机用隔爆水冷三相电动机的散热优化设计

2019-01-17段小燕

段小燕

(山西省吕梁市柳林县煤炭工业局, 山西 吕梁 033300)

引言

采煤机是地下煤矿生产过程中的关键设备,采煤机的工作效率直接决定着综采工作面的原煤产量。在实际生产中为保证持续生产,采煤机截割部电机就会不停运转。由于电机在运转过程中会产生热量,尤其是在电机运行时间过长且散热效率过低时,就会导致电机温度过高[1]。发热异常可能会烧坏绝缘,导致线路短路致使绕组损坏;铜条的端环出现热塑形变而造成铜条断裂和轴承膨胀抱死而烧毁电机等事故。并且在有限的采煤工作面之中,由于割煤或打锚杆等作业产生煤尘在电机表面覆盖堆积导致电机外壳热量无法释放,最终造成人员烫伤甚至爆炸事故[2]。亟待对采煤机截割部上转载的隔爆水冷三相电动机的散热进行改进。本文以采煤机截割部常用的JOY 30EB500J型电机(JOY 30EB500J型电机的功率为750 kW,额定电压为3300 V,采用水冷设计)为例,进行散热优化,为采煤机的持续安全运行提供保障。

1 电动机散热改进分析

电动机在运转过程中将电能转化为电磁能,利用转子在磁场中受到的磁场力作用而转动。在转子转动的过程中,会出现电磁互换,定子绕组与转子电枢中会有持续的电流流动。由于定子绕组与转子电枢中不可避免的会有电阻,因此会产生热能。而且定转子是由硅钢组成,硅钢会在变化磁场形成的涡流中发热。以及转子在转动过程中也会由于摩擦产生热量。电动机运转过程中既会产生热量,也会以空气和金属作为传热介质进行散热。若散热速率与发热速率达到平衡时,电动机的温度就不会上升。实际使用中往往会由于电机内部进入粉尘或外壳上杂物堆积,致使散热速率大大降低,导致截割部电动机发热异常[3]。

通过对采煤机截割部电动机的发热原理进行分析,为使电动机拥有更好的散热能力,应从设计入手,选用最佳的材料避免产生更多的热量,利用合理的散热结构获得更佳的散热速率,采用厚度较小但不会降低绝缘性能的绝缘材料增加热量的释放。因此,本改进从电磁设计、机械结构设计和绝缘设计三方面入手。

2 电磁设计

通过电磁设计优化可以减少电动机运转过程中热量的产生,从根本上解决热量集聚的问题。电磁设计包括定转子槽型和定转子铁芯硅钢片等。

2.1 定转子槽型设计

在设计电动机时,厂家为了在降低堵转电流的同时获得更高的堵转转矩,一般采用深槽型或上下双笼槽型的设计。采用深槽型设计的电动机在开始运转时由于电流的频率过高,导致导体的的漏抗增加甚至超过电阻,此时导体漏抗是电流的主要阻力来源。由于槽电流与漏抗为反比例关系。在槽口附近的漏抗较小,而槽口部分的电流较大,在电流集肤效应的作用下导致槽导体内的电阻增大。由于转子在电机运转时会不断旋转,因此电动机应采用受集肤效应影响较小的闭口式深槽矩形定子槽型和闭口式转子槽型。如图1所示,为设计的定子与转子槽型。

图1 定子与转子槽型

2.2 硅钢片的选择

电动机内的硅钢片是导磁介质,利用高效电机钢可以有效减少铁损并保证磁感不受影响。目前可用做电动机的硅钢片有热扎无取向硅钢片和冷轧无取向硅钢片。虽然热扎无取向硅钢片的稳定性较高,且冲剪应力较小加工相对容易。但冷轧无取向硅钢片具有铁损小、磁感高、表面光滑和加工尺寸容易受控等优点,因此采用冷轧无取向硅钢片作为电动机的硅钢片。利用高精度模具与冲裁设备可以消除或减少冷轧无取向硅钢片在加工过程中出现的毛刺,更高程度上降低硅钢片的磁损。从经济和应用效果考虑,采用宝山钢铁厂生产的B50A350无取向硅钢片,该硅钢片的相关性能如下:厚度0.05 cm,密度7.65 kg/dm3,铁损 2.85 W/kg,磁感 1.68 T。

2.3 材质选择及其他设计

以铁损更小的材质制作转子、端环和导条可以进一步降低电机运转中的散热量。一般等级功率不足100 kW的电机采用的是铸铝材质的转子,超过100 kW的电动机则采用双鼠笼铜条转子。将T1纯铜通过锻件加工成铜条转子的端环,采用HMn58-2锰黄铜制作外笼,采用T2Y紫铜制作内笼。通过在上端环的两端焊接上铜制叶片充当内风扇。其中,转子冲片与轴之间的间隙应控制在0.003~0.01 cm,内笼条与转子冲片之间的配合间隙应保持在0.04 cm,外笼条与冲片之间的配合间隙应控制在0.01~0.03 cm。

3 结构设计

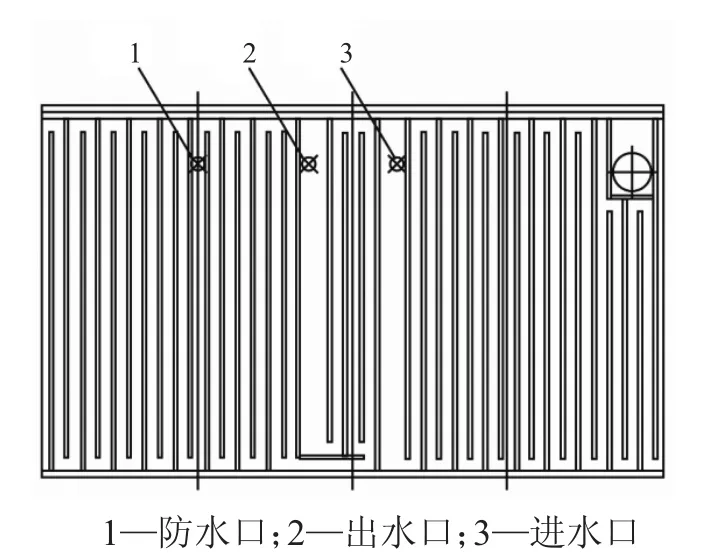

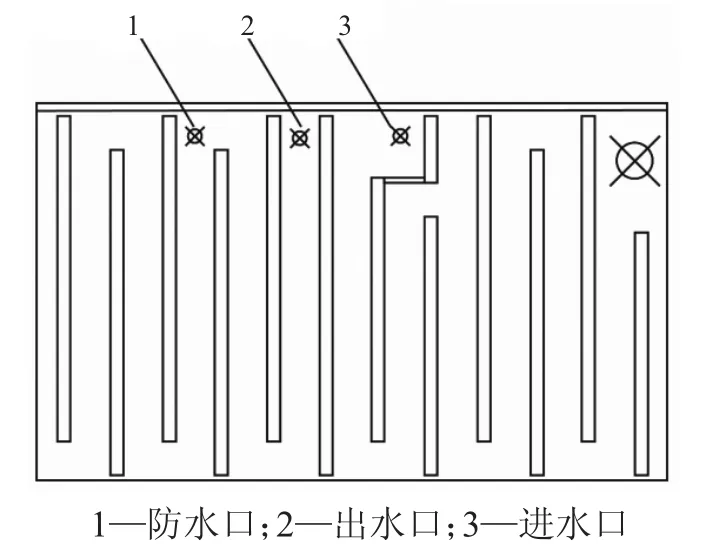

3.1 水路设计

如图2所示,为JOY30EB500J电动机原水路设计图。该水路由38条厚度为1 cm的挡水条焊接而成。此种设计的焊接工作量较大,采用人工焊接的焊接质量不均匀。当机座内部的水套进行热套时会出现挡水条弯曲的现象,导致水流不畅,降低热交换速率。为降低水流流动阻力,采用12条隔板分割水路的设计(见图3)。每块隔板的厚度为4 cm。并且在机座上设有一个防水口,机座不使用时就将水路中的水放完,避免水路出现锈蚀影响热交换速率。

图2 原水路结构

图3 改进后水路结构

3.2 端盖设计

为加快电动机机座与绕组的端部的热交换速率采用水冷钢板焊接结构的端盖,此种设计可以使滚动轴承运行更加可靠,并延长其使用寿命。需注意在端盖的进出水口与机座之间应采用橡胶密封圈进行密封,并且密封圈沟的尺寸不得过高,以免出现泄漏,影响水路的散热效率。

3.3 转轴设计

转轴是电动机的关键部件之一,在实际使用中常常会因为转矩过高导致断裂。因此要求转轴具有较高的强度和刚度。可以从转轴的结构和材质入手提高转轴的强度和刚度。一般功率高于100 kW的电动机采用的是内花键。将40CrNiMo的合金棒依次进行粗车与调质,在花键齿进行加工后对其淬火,淬火硬度(HRC)为45~50。采用SKF轴承,该型号轴承的两端不同,一端为球轴承另一端为圆柱滚子轴承,该轴承适用于两端转矩差较大的场合。采用FAG润滑脂在保证润滑性的同时,可以让热量及时散发。

4 绝缘设计

原JOY 30EB500J型电机线圈采用的是QZY-2/180聚酯亚胺漆包圆铜线,该材质的安全性不足,经常出现绕组烧毁的案例。根据一线工人对JOY电机绕组维修的经验,可采用杜邦公司生产的亚胺膜烧结电磁线,该绕组在电磁线的外部包有一层自黏性玻璃丝保护层,可以加强对绝缘线的保护。为定子绕组的定子铁芯需通过真空压力浸漆两次,使油漆完全填满定子绕组之间的所有空隙,然后经旋转烘干保证漆膜均匀,时铁芯在运转时散热均匀。充分利用定子槽的有效面积选用NOMEX纸和亚胺薄膜制成的NHN,以增强机械保护。

5 现场应用

将JOY 30EB500J电动机按上述设计进行制作,在各部件组装完成后。在室温为25℃的房间内进行温度测试。同时将改进前的JOY 30EB500J电动机与改进后的JOY 30EB500J电动机同时连续满载运转8 h,将两组电动机拆开,测试其转子的表面温度分别为95.4℃(优化前)和64.6℃(优化后)。经过改进电动机在连续满载运转8 h后经过优化中心转子的温度为64.6℃,降低了30.8℃,可以满足实际生产需求。

6 结论

通过对常采用的JOY 30EB500J型采煤机截割部电机电磁、结构和绝缘三部分进行重新设计,以获得更佳的散热效果和机械性能。通过优化,将连续满载运转8 h后中心转子的温度由95.4℃降低到了64.6℃,优化符合生产使用中散热的要求。本设计已被投入工业使用,运行效果良好。