煤矿综采工作面大块煤破碎装置及其配套技术的设计

2019-01-17张亮军

张亮军

(西山煤电集团镇城底矿, 山西 古交 030203)

引言

在特厚煤层大采高放顶煤开采中由于煤层厚度较大,放顶煤高度较高,采煤过程中大块煤炭更容易发生垮落,从而致使工作面液压支架、刮板运输机以及相关管路等受到碰撞,影响设备的正常运行。此外在对大块煤炭进行运输时,由于体积较大,经常会在转载机以及破碎机入口处发生堵塞,阻碍了运输系统的正常进行,严重时会导致停机现象的发生。目前随着井下开采技术的发展,工作面前部的大块煤炭在开采时直接通过采煤机的滚筒进行了破碎,而后部的煤炭则在支架插板的往复运动下得以破碎,即便如此,仍然有大量的煤块无法得到及时破碎,只能由井下的工人进行手工破碎,这极大地影响了井下生产的高效进行,增加了工人作业危险性,因此为了提高破碎煤块的效率,实现煤矿的高效生产,缓解工人的劳动强度,对煤矿综采工作面大块煤破碎装置进行了研制设计。

1 大块煤破碎装置研制设计

1.1 大块煤破碎装置安装位置的设计

在以往的设计研究中,大块煤破碎装置的安装位置一般分别在刮板转载机附近、皮带运输机中部槽上以及采煤机上,虽然将破碎装置合理安装在这3个位置可以解决煤炭破碎的问题,但是由于工作面最容易发生煤炭拥堵的地方在其他位置,因此需要对大块煤破碎装置的安装位置进行重新设计和选择。从矿井长期的生产情况来看,当工作面煤壁上的煤发生片帮时,所垮落下来的煤炭通常会掉落到刮板运输机上,然后经由刮板链运输到机头,在机头位置处卸载,并将其卸载到转载机上,由于转载机与刮板运输机成直角形状布置,因此当体积较大的煤块通过此交叉位置时,最容易发生煤炭的拥堵,因此必须在煤炭达到该位置之前将其破碎掉,同时若冒落下来的煤炭滚到了运行的前方位置,则破碎装置有可能无法对煤块进行破碎,故破碎装置应尽可能靠近刮板输送机的机头侧。因此,基于矿井的实际生产和运输情况,大块煤破碎装置的最佳安装位置为靠近刮板输送机机头架附近的中部槽上,该位置高度较低,安装方便,便于工人进行操作,且不会影响工作面其他机械设备的运行[1-2]。

1.2 大块煤破碎装置的总体结构设计

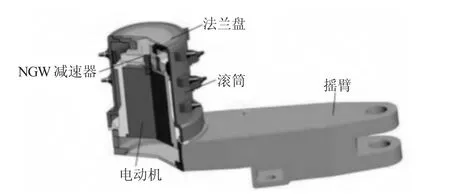

煤矿井下的生产环境复杂多变,在设计制造大块煤破碎装置时需要考虑的因素较多,比如工作面的开采高度、巷道的宽度、工作面的三机配套设施、刮板输送机的结构以及整个工作面的空间大小等,这些都会对大块煤破碎装置的设计造成影响,因此为了更好地保证煤炭破碎装置的效率,结合上述影响因素,将该破碎装置的主要组成部分设计成电动机、减速器、滚筒、摇臂、法兰盘等,此外该装置还与截齿形成了一体式结构。破碎装置的总体示意图如图1所示。

图1 破碎装置总体结构示意图

1.3 大块煤破碎装置的传动系统设计

大块煤破碎装置的传动系统的组成部分主要包括破碎电动机、行星减速器、破碎外筒、法兰盘、轴承、轴承座、密封件以及空气滤清器等,其中破碎滚筒是通过简单支撑的方式固定在摇臂上的,摇臂的一侧是通过深沟球轴承来连接的,另一侧则是通过圆柱滚子轴承来连接的,同时为了防止该装置负荷过重,在太阳轮的一侧利用剪切槽进行了过载保护,此外由于减速器以及轴承上都使用了润滑油,为了防止油液泄漏,其接口处还选择了骨架油封架构。

在破碎装置传动系统中最关键的三个组成部分是破碎电动机、行星减速器以及空气滤清器,在这三个装置的有效协调配合下,能够实现传动系统的稳定运行。其中对于破碎电动机来说,特设计选用了单速防爆型电动机,且供电电压设置为3300 V,采用水冷的散热方式,尽可能减少电动机的危险性,同时为了实时监测和掌握电动机的温度情况,在电动机内部设置了温度传感器,以避免电动机温度过高,引起井下机电事故的发生;而对于行星减速器而言,该破碎装置传动系统所选择的是NGW型的减速器,这类减速器的结构设计通常比较紧凑,在进行加工以及维护时都便于工人操作,其中所设计选择的传动比为8.5,转动的速度可达到174 r/min,转矩可达到11044 N·m,整个行星架由强度较高的合金钢制成,且为了进一步提高减速器的强度,减少设备的摩擦损耗,特对其行星架的表面进行了调质处理以及局部淬火,同时对齿轮也进行了淬火工艺和修圆处理,经过上述设计后,齿轮的强度大大提高,安全系数也随之增加;最后对于空气滤清器来说,为了避免油液注入过程中,润滑油中混有杂质以及煤粒等,在注入工业齿轮油之前特增设了空气滤清器以对其进行过滤,减少杂质对齿轮寿命的影响,另外为了提高过滤的准确性以及精度,利用铜基粉末对过滤片进行了冶金烧结,通过该工艺,过滤片的塑形大大增强,且耐高温的能力也随之提高,与此同时由于空气滤清器的透气功能,空穴现象的发生也大大减少[3]。

1.4 相关技术参数的设计

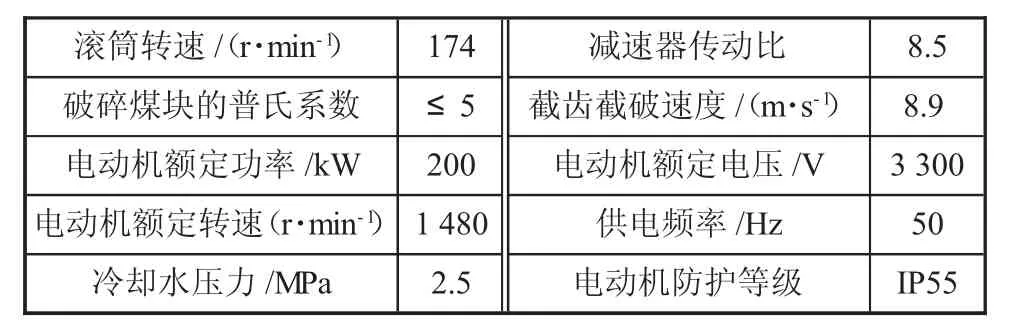

工作面煤质的硬度、脆性、开采的地质条件以及施工环境等均会对破碎装置滚筒的功率造成影响,且根据矿井长期以来实际的生产情况而言,大块煤在冒落时不确定性极高,为了保证体积较大的煤块可以被有效地破碎,通常将破碎功率值设计的较大。考虑到已有的破碎装置的技术参数,将该大块煤炭的破碎装置的功率设计为了200 kW。其中破碎装置主要的技术参数如表1所示。

表1 大块煤破碎装置的主要技术参数

2 大块煤破碎装置综合配套技术设计

2.1 截齿布置方式设计

采煤机在进行开采的过程中,不同的截齿布置方式会对采煤机的截割效率造成不同的影响,导致块煤的产生率不同,同理破碎装置截齿的布置方式也会对煤块破碎的效率产生影响。由于该破碎装置在对煤块进行破碎时采用的是间歇性破煤的方式,因此当工作面冒落下来的大块煤炭经过刮板输送机过渡槽时,破碎滚筒工作的时间远远小于采煤机截齿工作的时间,因此为了充分利用破碎装置的截齿,使每个截齿都能够发挥其作用,将截齿设计为棋盘式即可,设计不仅能满足煤块破碎的要求,还提高了截齿的利用率[4]。

2.2 过载保护设计

由于破碎装置的电动机的额定破碎功率设计为200 kW,转矩也比较大,因此为了保证其设备的安全性,减少事故的发生,对破碎装置的动力部进行了过载保护设计。首先对破碎装置的传动机构采用了机械过载保护,在太阳轮的中间位置处增设了一个剪切槽,一旦实际的转矩大于额定转矩时,剪切槽就会断裂,从而导致破碎滚筒停机,以免对电动机造成影响;其次对液压缸进行了过载保护,在液压缸的进液口上增加了一个安全阀,通过该安全阀,当液压缸内压力过高时,安全阀开启,油液向外渗出,避免了缸体内压力过高而爆炸;另外还对电动机进行了电器过载保护,通过安装在电动机上的传感器来监测电机的电流以及温度,一旦超过限定值,则高压开关跳闸,声光报警装置启动,警示工作人员对其进行检查和维修。

3 实际应用效果分析

通过上述研制设计后,将该大块煤破碎装置应用于实际矿井中发现,该矿工作面在未使用破碎装置之前,煤块冒落的最大直径为2.5 m,由于体积过大,在运输时常常会造成煤流的堵塞,这不仅降低了井下生产的效率,还增加了工作人员清理巷道的难度和工作量,而在利用该装置后,煤块的破碎情况得到了良好改善,在试验期间未出现煤流拥堵的现象,不仅提高了破碎装置的自动化程度,减轻了工人的劳动负担,还降低了事故发生的可能性,在煤矿井下得到了广泛的应用。

4 结论

1)确定了破碎装置的最佳安装位置为靠近刮板输送机机头架附近的中部槽上;

2)并对破碎装置以及减速器的相关技术参数进行了设置,确定了电动机、减速器和截齿为一体的破碎滚筒结构,实现了安装方便、运行灵活可靠的目标;

3)进行了截齿布置方式与过载保护的设计,在提高滚筒截割效率的同时,降低了工作面发生故障的几率,不仅具有良好的破煤效果,还为煤矿企业创造了更大的经济效益,为中厚煤层工作面煤块的破碎提供了新的解决思路。