微生物巢技术在养殖粪污资源化利用中的研究与应用

2019-01-16李有志石灵南刘少宁魏茂莲侯学超焦洪超

李有志,石灵南,刘少宁 ,魏茂莲,侯学超,焦洪超*

(1. 山东省兽药质量检验所,山东省畜产品质量安全监测与风险评估重点实验室,山东 济南 250022;2. 山东农业大学 动物科技学院,山东省动物生物工程与疾病防治重点实验室,山东 泰安 271000)

近年来,随着畜禽养殖规模化程度的不断提高,养殖业污染问题已成为社会关注的焦点,严重影响着我国食品安全体系的建立和生态环境改善。随着《畜禽规模养殖污染防治条例》、新修订《环境保护法》和国务院“水十条”等法律法规的相继颁布,特别是中央环保督查行动的持续推进,畜禽养殖业进入了环保高压期,养殖污染问题受到越来越广泛的关注[1]。相关部门针对畜禽粪污的“减量化、资源化、无害化”开展了很多研究,但针对由生猪“水泡粪”工艺、奶牛场以及养鸭场等形成的高浓度粪水问题,却始终缺少行之有效的处理办法,致使由此带来的水体污染、土壤污染和臭气污染日益严重[2-6]。

2014年,本课题组刘务彪等发明了一种利用复合微生物巢处理粪水的专利,该技术是基于生物发酵原理的一种畜禽粪水处理方式[7]。它以蜂巢概念为基本模型,利用锯末、稻壳和作物秸秆等农作物下脚料为底料,通过添加专用高效复合微生物(Complex Microorganism,CM)菌剂[8],制成消纳粪水的微生物反应堆。当把一定量的粪水注入反应堆后,微生物把粪水中含碳氮的大分子有机物分解掉,并逐渐转化为腐殖酸、氨态氮和硝态氮等易于植物吸收的营养物质,同时释放出大量热能(最高温度可达到80 ℃),整个反应堆俨然一个巨大蓬松的蜂巢,巢系统始终保持着动态胶着性,微生物巢的概念由此而来。经过微生物巢的持续分解,新加入粪水的固形物被微生物有效“吃掉”,液体则以高温蒸发模式蒸发掉,从而实现养殖场粪水的持续清理。本研究旨在建立一种科学高效的畜禽粪污综合资源化高值处理体系,对于缓解我国土地资源紧张、减少环境污染具有重要意义[9]。

1 材料与方法

1.1 试验材料

米曲霉(Aspergillusoryzae)购自中国普通微生物保藏管理中心,保藏编号3.5232;酿酒酵母(Saccharomycescerevisiae)购自中国普通微生物保藏管理中心,保藏编号2.3875;枯草芽孢杆菌斯氏亚种(Bacillussubtilissubsp.spizizenii)购自中国普通微生物保藏管理中心,保藏编号1.1849。稻壳、麸皮、 锯末、粪水等均由杨凌本香农业产业集团有限公司提供。

1.2 复合微生物(CM)菌剂制备

将米曲霉、酿酒酵母和枯草芽孢杆菌斯氏亚种分别发酵后,按菌体数量比1:5:7.5的比例混合。菌液中菌体浓度≥100×108cfu/mL。

1.3 微生物巢制作工艺及管理关键参数

首先将稻壳均匀填装至发酵槽内,铺设高度约为1.2 m,再将锯末均匀装填在稻壳之上,铺设高度约为0.2 m。按照0.5%的用量将CM菌剂均匀铺洒在锯末之上。泵入粪水,边翻抛边泵入,达到物料混合均匀,湿度为40%~60%即可。整个过程是以稻壳、锯末或农作物秸秆为主要载体,通过复合菌剂实现垫料堆制升温,构建垫料处理粪水的微生物巢处理系统。分析检测微生物巢发酵过程中微生物菌群变化、温度、水分以及pH值等参数。

1.4 微生物巢技术处理粪水工艺

1.4.1 阳光棚建设 粪水处理车间为钢结构框架,总长160 m,宽70 m,高为12 m,采用钢结构框架式四周无围墙遮挡,半封闭式,顶部开有多个悬窗[10-12]。

1.4.2 反应槽建设 微生物巢技术反应槽为砖混结构,长60 m,宽12 m,高2 m,墙壁厚度为24 cm,上方两边铺设铁轨,一端留有开口用于进出物料,另一端底部预留8~10个排水孔,池底部倾斜度在3°左右,以便多余水从排水孔流出。

1.4.3 反应堆制作 在反应槽底层铺垫由稻壳、玉米芯和作物秸秆粉碎物等制成的底料(100~120 cm厚度),然后在底料层上表面铺设8~20 cm厚的垫料,上层铺设由麸皮、海藻粉和豆粕粉制作好的均匀混料(每立方米混料原料添加复合微生物菌剂0.3~1 kg)。配制好的发酵物料,在未加入粪水之前,宜堆积发酵,静置发酵60~90 h后,微生物巢表面20 cm以下的温度达到60 ℃以上,制得微生物巢反应堆。

1.4.4 配套机械 配套机械设备为翻抛机、移位机和卷绕式粪水定量喷洒装置。翻抛机用于翻抛微生物巢内垫料,增加氧气含量,保障微生物活性,同时使垫料中水分大量蒸发,翻抛机运行速度为60 m/h,翻抛宽度4.5 m,翻抛量300 mL/h;粪水喷洒装置进水口一端连接粪水管道,出水口一端固定在翻抛机上,随翻抛机运行将粪水均匀喷洒在垫料表面,并经翻抛机翻抛与垫料均匀混合。

1.4.5 日常管理 加强日常管理,根据微生物巢垫料温度和粪水处理效果进行菌种和垫料原料的补充,翻抛机每天翻抛1次,维持微生物巢内温度在55~75 ℃之间,根据所处理粪水的生化特性和固形物含量,粪水添加量控制在每立方米垫料15~20 kg/d。整个工艺流程见图1。

1.5 微生物巢垫料资源化利用研究

随着微生物巢的持续使用,污水的不断处理致使含N、P等有机物质增多,巢中微生物活性降低,污水处理效率下降。反应堆是生产有机肥的优质原料。检测微生物巢的水分、含氮量、活菌数、氨气浓度和臭气强度等指标摸索其出料的标准。同时,对垫料中粪大肠菌群进行检测,并统计以微生物巢垫料为原料的有机肥24 h和48 h种子发芽率的结果。

2 结果与分析

2.1 微生物巢管理关键参数和菌群变化

对微生物巢发酵过程中的关键指标(物化指标、感官指标、辅助指标)进行统计归纳,结果见表1。

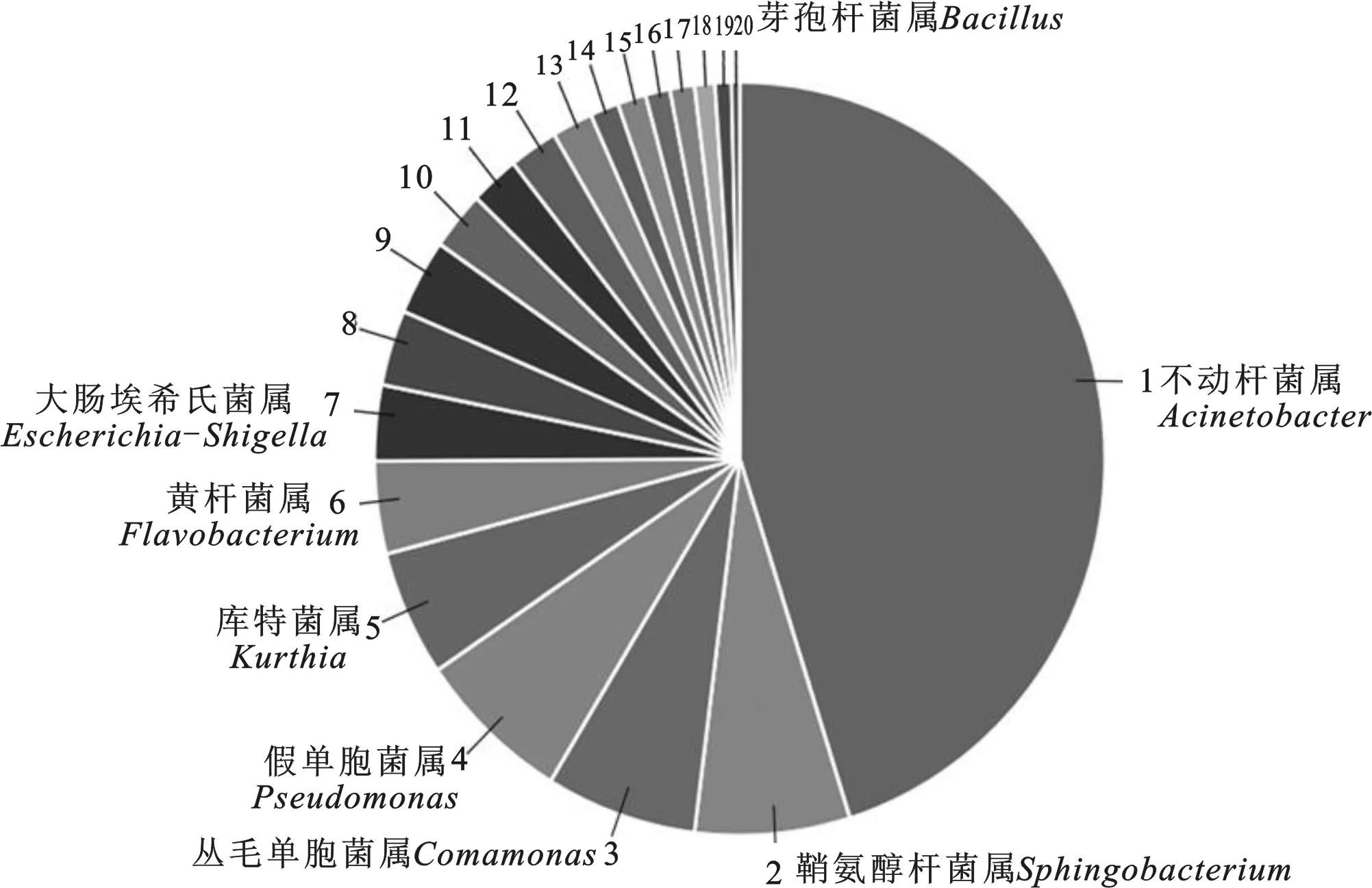

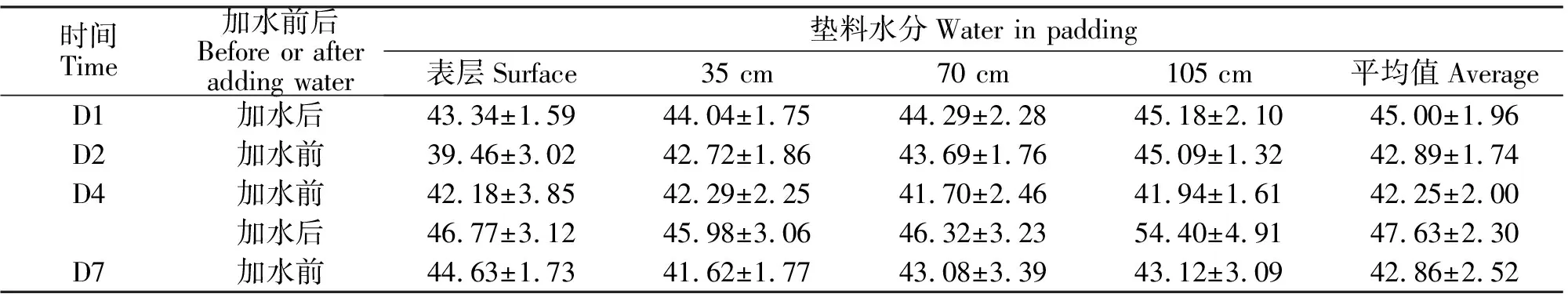

采用Illimina MiSeq高通量的方法对样品中总细菌16S rRNA gene的V3-V4区进行测序,分析了粪水样品及使用微生物巢发酵粪水3 d后垫料样品中的微生物菌群情况,结果表明,粪水经微生物发酵处理后,拟杆菌属(Bacteroides)、密螺旋体属(Lachnospira)等潜在恶臭产生菌群或动物病原菌等所占比例显著减少,而不动杆菌属(Acinetobacter)、芽孢杆菌属(Bacillus)等优势菌占比明显上升(图2、图3)。

表1 微生物巢物化、感官及辅助指标

2.2 垫料基础参数变化结果

试验场高浓度粪水(COD约为15 000 mg/L,NH3-N约为5 000 mg/L)随翻抛机均匀加入,每天加入1次,加入量为15 kg/mL左右,翻抛机翻堆频率为每天1次。

研究粪水添加前后发酵垫料温度、水分、C/N、pH等基础参数变化规律。按发酵槽对角线方向设5个采样点,分别于粪水加入前、后不同时间采集不同深度(表层、35 cm、70 cm和105 cm)垫料样品,每个采样点采取分层采集样品,充分混匀后取3份平行样,测定垫料水分、C含量、N含量、C/N及pH。按对角线选取3个点,分别以温度记录仪连续监测垫料表层、35 cm、70 cm、105 cm处的温度,同时记录室温。

图2 粪水样品中主要微生物类群

1.Bacteroidales_UCG-001_norank;2.Porphyromonadaceae_uncultured;3.Treponema-2;4.Bacteroides;5.Lachnospiraceae_unclassified;6.Pseudomonas;7.Arcobacter;8.Fibrobacter;9.Rikenellaceae-RC-9-gut-group;10.Tissierella;11.Clostridium-sensu-stricto-1;12.Marinilabiaceae-unclured;13.Bacteroidales-unclassified;14.Marinospirillum;15.Prevotellaceae-NK3B31-group;16.Prevotella-9;17.Clostridiales-vadinBB660-group-norank;18.[Eubacterium]-coprostanoligenes-group;19.Porphyromonadaceae-unclassified;20.Sulfurospirillum

图3 发酵3 d垫料样品中主要微生物类群

1.Acinetobacter;2.Sphingobacterium;3.Comamonas;4.Pseudomonas;5.Kurthia;6.Flavobacterium;7.Escherichia-Shigella;8.Empedobacter;9.Myroides;10.Enterococcus;11.Enterobacter;12.Flavobacteriaceae-norank;13.Citrobacter;14.Stenotrophomonas;15.Rahnella;16.Rhizobium;17.Pseudoxanthomonas;18.Enterobacteriaceae;19.Lactobacillus;20.Bacillus

2.2.1 发酵过程温度变化 试验期间,每隔5 min监测不同深度垫料温度,结果显示,垫料70 cm处温度最高,室温平均在5 ℃左右时,可维持在65 ℃以上,粪水添加后可造成垫料温度的暂时下降,但结合翻抛过程,温度可快速提升(图4)。

连续对垫料温度的监测结果也表明(图5),菌种活化加入后垫料温度快速上升,最高温度达到80 ℃。随粪水的引入,结合翻抛操作,垫料可持续维持较高的温度(55 ℃以上)。结果提示,在粪水固形物和有机质含量足够的情况下,结合日常管理操作,微生物巢可持续保持较高的活性,有效处理高浓度粪水。

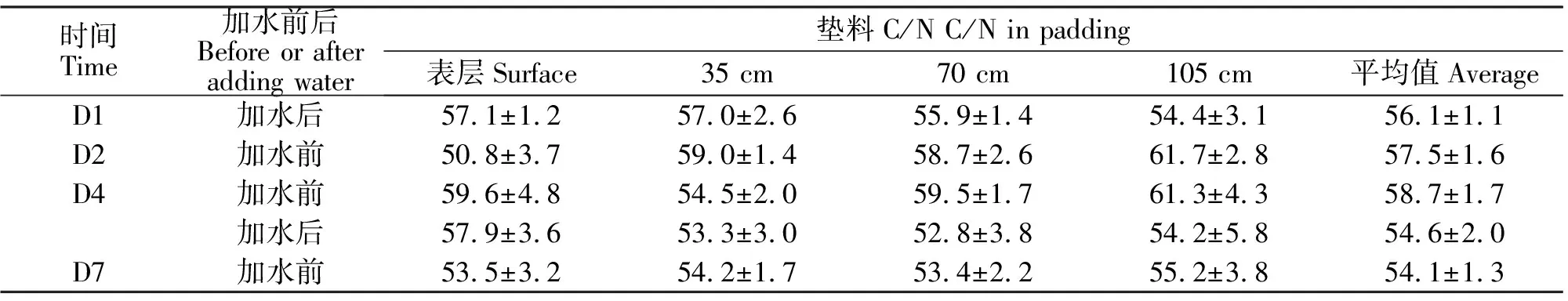

2.2.2 发酵过程垫料水分变化 测定结果表明(表2),粪水添加后,垫料中水分含量增加,增加幅度为5.0%左右,经过3 d的垫料发酵和翻抛操作,垫料维持较高温度,大量水分随蒸发散失,累计散失量约为4%~5%。试验结果证明,翻抛有助于加速水分的蒸发,考虑到试验过程中因天气原因,第3天未进行翻抛,每天水分蒸发率可以达到2.1%左右。

图4 发酵垫料温度变化

图5 长期垫料温度变化

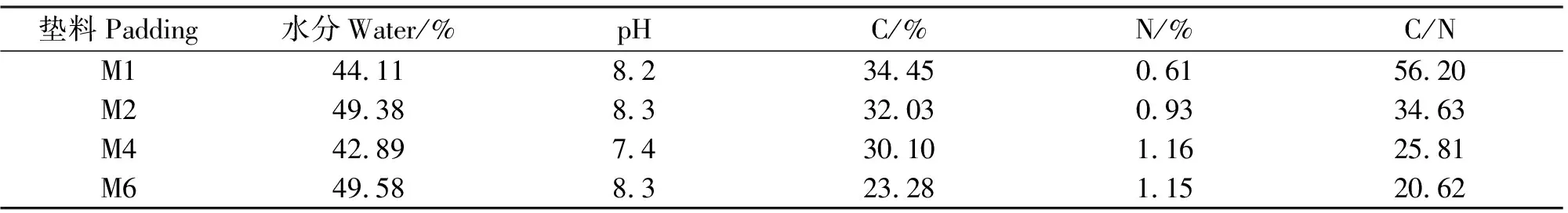

2.2.3 发酵过程垫料C/N变化 测定结果(表3)表明,试验期间垫料中C/N总体上随发酵时间的持续呈下降的趋势,试验开始时垫料C/N为56.8左右,持续发酵6 d后,C/N约下降2,总体上70 cm处垫料C/N变化趋势更明显,与温度结果相符。

2.2.4 发酵过程垫料pH变化 测定结果表明(表4),试验期间垫料中pH因粪水的加入明显升高,随发酵进行,垫料pH下降,推测可能与粪水中氨态氮的含量及其随发酵过程的转化和释放有关。

表2 粪水加入前后发酵垫料水分变化

表3 粪水加入前后发酵垫料C/N变化

2.2.5 发酵过程水分蒸发效率 分别于粪水添加前和添加后,按对角线选择3个点,划定10 cm×10 cm标准将垫料从表层至最底层全部取出,充分混合,然后取标准体积(42 cm×32 cm×37 cm)样品,称重,根据粪水加入前后垫料水分含量,计算单一加水周期(添加粪水前后)水分蒸发量。

试验结果表明(表5),发酵过程中垫料维持较高温度,结合翻抛操作,大量水分以水蒸气的形式散失,垫料重量明显降低。按试验取样标准体积(0.05 m3)计算,加水后1.0 m3垫料中含水约为96.93 kg,经4 d连续发酵后,其含水量降为82.89 kg,水分散失量为14.04 kg,平均每天水分散失量约为4.68 kg/m3。考虑到试验过程中,第3天因天气原因未进行翻抛操作的因素,该条件下单位体积垫料日水分的蒸发量应可达到6~7 kg。实际生产条件下,因生产模式和设施不同,粪水的产量和有机物浓度含量也不同,按猪场粪水混合物中总固形物20%~30%计,根据现有试验条件得到的结果推算,每日每立方米垫料处理猪场粪水量可达15 kg以上,按年出栏万头猪场日产生粪水50~100 t计算,需配套微生物巢约3 000~6 000 m3。

表4 粪水加入前后发酵垫料pH变化

表5 粪水加入前后标准体积发酵垫料重

2.2.6 不同利用时间垫料基础参数变化规律 分别于垫料使用的第1、2、4和6个月,按发酵槽对角线选取5个采样点,采集垫料表层、35 cm、70 cm、105 cm处垫料,将每个采样点不同深度的垫料充分混合,取样,测定垫料水分、C含量、N含量、C/N及pH,确定垫料使用过程中主要基础参数的变化规律。

试验结果表明(表6),按本试验的操作方式,垫料中水分的含量基本保持在45%左右,其pH为8.0左右,随使用时间的延长没有明显的变化。但就C含量、N含量及C/N而言,随着利用时间的延长,粪水的持续注入,垫料中N的含量逐渐升高,而相应的C含量和C/N呈明显的下降趋势。结果提示,通过生物发酵的方式进行粪水的处理,好氧微生物在适宜的垫料C/N、水分等条件下进行增殖,并产生大量的热,实现粪水的无害化处理,但随着粪水的持续加入,其适宜条件发生改变,将不利于其生长,需要加强发酵垫料的日常管理,及时补充C含量高的垫料原料和高效菌种。

表6 使用不同时间垫料基础参数

2.3 微生物巢垫料的资源化利用

正常管理状态下,随着微生物巢利用时间的延长,随粪水的加入,垫料中N、P等有机物质含量逐渐上升,积累到一定水平,微生物巢中微生物活性下降,处理粪水的效率降低,但富含肥效物质的垫料是优质的微生物有机肥的原料,可以进行有机肥的生产。微生物巢的出料标准见表7。随着垫料中纤维素含量降低,相应的木质素所占比例升高,利于垫料粉碎制粒,生产优质颗粒有机肥。以微生物巢垫料为原料的有机肥检测结果表明,样品中未检出粪大肠菌群,其24 h和48 h种子发芽率平均为87.9%和99.4%,均与对照没有显著差异(表8)。

表7 微生物巢出料标准

表8 微生物巢垫料为原料的有机肥检测结果

3 小 结

通过本研究,提出了微生物巢技术进行养殖粪水高效处理的技术模式,构建了微生物巢处理粪水的工艺流程和管理关键参数体系,明确了猪场粪水中主要微生物菌群构成,明确了微生物巢处理过程中的主要优势菌群定植和部分产臭气菌群的抑制规律。探求了利用微生物巢技术进行粪水处理的发酵温度参数及垫料水分、C/N、pH等基础参数的变化规律,初步构建了微生物巢技术处理粪水的效率模型,设计了微生物巢垫料生产有机肥的资源化利用途径和工艺流程,并进行了专用设备配型选择。

与传统粪便处理工艺相比,微生物巢技术不需要进行固液分离,恶臭消除效果明显,反应堆饱和后可以用作生物有机肥处理使用[13-15],具有投资少、效益高和不造成二次污染等明显优势,从根本上改善了生态环境,保证了畜禽产品的质量安全,积极推动了“资源-产品-污染排放”传统模式向“资源-产品-再生资源”种养循环模式的转变,经济、社会和生态效益十分显著[16-20]。