首钢迁钢公司氧气管网优化运行系统的开发与应用

2019-01-15马令军

马令军

(首钢股份公司 迁安钢铁公司,河北 迁安 064402)

1 首钢迁钢公司制氧空分生产概况

首钢迁钢公司(以下简称迁钢)制氧生产单元拥有5套空分设备:23 000 m3/h空分设备1套,35 000 m3/h空分设备4套,均由法国液空公司(杭州)成套制造,采用立式、双层、径向流(内装分子筛和氧化铝)的前端净化装置,所有塔内均使用低温规整填料,并采用无氢制氩工艺的双泵内压缩流程,DCS计算机集中控制快速变负荷的空分装置。空分氧气产量能力为163 000 m3/h,首套23 000 m3/h空分设备于2004年10月建成投产,至2011年底其余4套35 000 m3/h空分全部建成投产,为迁钢年产800万t钢提供所必须的能源气体介质。

制氧生产单元根据公司生产用气情况,日常生产时实际运行3套35 000 m3/h空分设备,其余2套空分处于备机状态。

空分生产中,空分设备生产送出的氧气压力为2.80 MPa,首先送入氧气缓冲管网系统,缓冲系统有7个缓冲球罐,其中,有3个1000 m3球罐,4个650 m3球罐,缓冲能力为5600 m3,缓冲系统最高存储氧气压力为3.0 MPa,通过氧气减压站,将氧气减压至1.50 MPa后送出供下游用户使用,氧气减压站分大流量减压阀组和小流量减压阀组,其中,大流量氧气用户主要有炼钢、炼铁;小流量氧气用户有热轧、铁前、废钢、铸铁机、板坯精整(单独供高压氧气)等。

为确保氧气稳定供应,保证公司正常生产,制氧生产单元建有两座液氧储槽,液氧储存能力分别为1000 m3、2000 m3,当氧气管网压力低于报警压力时,可启动后备系统设备来补充管网压力,维持公司正常生产用氧,后备系统有两台液氧泵,送出流量分别为22 500 m3/h和35 000 m3/h。

2 迁钢空分氧气生产及管网运行过程中存在的问题

迁钢制氧生产单元一直把降低氧气放散率,降低空分生产运行成本,实现空分氧气生产与用量的平衡作为重要管控经济技术指标,但实际生产中,氧气用量时常大幅变动,导致空分氧气产量难以跟上炼钢、炼铁用氧节奏,只能根据氧气管网压力变化做被动调节,时常是当氧气管网压力高放散时空分氧气产量减量,氧气管网压力低启后备液氧泵时再增加空分氧气产量。

空分氧气生产与用量难以相适应,制约了空分运行经济效益,具体反映在:

1. 空分连续稳定生产与炼钢生产用氧间断不匹配是影响空分运行效益的主要矛盾。空分生产的主要特点是具有连续稳定性,为保证精馏工况,空分运行负荷必须稳定在75%~105%,在此区间范围内可根据生产实际用氧情况进行产量调节,而炼钢转炉因受多项生产因素制约,炼钢生产用氧具有间断性和不稳定性,时而生产节奏快,炼钢炉数多;时而生产节奏慢,炼钢炉数少,空分产量若跟不上炼钢节奏及时调节,就会造成氧气管网压力忽高忽低,压力低时就要启动后备系统消耗液氧填峰补缺,压力高时就会造成氧气大量放散,增加生产能耗损失,不利于空分经济效益的提高。

2. 炼钢转炉用氧难以准确预测是影响空分运行效益提升的的主要因素。炼钢转炉是重要用氧单位,是氧气用量第一大户。长期以来,炼钢生产受设备检修等因素影响,转炉生产节奏难于掌握,有时转炉生产节奏快,用氧量大而集中,空分氧气产量调节增加不及时,就会导致氧气管网压力急剧下降,管网压力低于1.40 MPa时会发生氧枪回火严重事故,所以为保证管网压力就要及时启动后备系统,消耗液氧来保证缓冲管网压力不低于1.50 MPa;当转炉生产节奏慢,用氧量减少时,空分氧气调节减量不及时,会导致氧气缓冲管网压力升高,达到2.60 MPa时,为保证管网安全不超压运行,就要将多余氧气放散掉,造成能源浪费。因此,要实现氧气管网压力优化运行及提高空分运行效益,就必须采用一种技术,以全面掌握炼钢生产节奏,掌握炼钢用氧趋势,确保空分根据趋势情况及时调节氧气产量,保证氧气管网压力稳定,降低液氧消耗和放散损失。

3. 氧气缓冲管网压力难以预测是影响空分设备经济运行的重要原因。氧气缓冲管网用以存储空分氧气,是确保下游用户安全稳定用氧的关键系统,迁钢氧气缓冲系统设有7个氧气球罐,缓冲能力为5600 m3,正常生产中氧气缓冲管网压力一般控制在1.50~2.70 MPa区间,当氧气缓冲管网运行压力控制在1.80~2.30 MPa区间时对空分设备运行来说最为经济,然而因炼钢用氧量波动大,且难以预测,造成空分氧气产量难以及时调节跟上其节奏变化,导致氧气缓冲管网压力波动较大,很难控制在经济运行区间。

综合上述因素,炼钢转炉用氧不稳定及难以预测是影响迁钢制氧生产单元空分设备经济运行的重要环节,要提高空分运行经济效益,就要解决炼钢用氧难以预测的难题,做到空分氧气生产与用量相匹配,实现氧气管网优化运行,有效降低氧气放散率,降低后备系统液氧消耗,从而降低氧气生产成本。

3 迁钢氧气管网优化运行系统的开发实现

为实现氧气管网优化运行,就要全面掌握空分氧气实时产量及各个用户实时用氧情况,通过建立数据处理模型,以预测出氧气缓冲系统压力变动趋势,根据趋势数据做到空分氧气产量的提前调节,确保氧气管网压力稳定在1.80~2.30 MPa经济运行区间,避免氧气管网压力出现过低或过高的不利情况,从而提高空分生产经济效益。

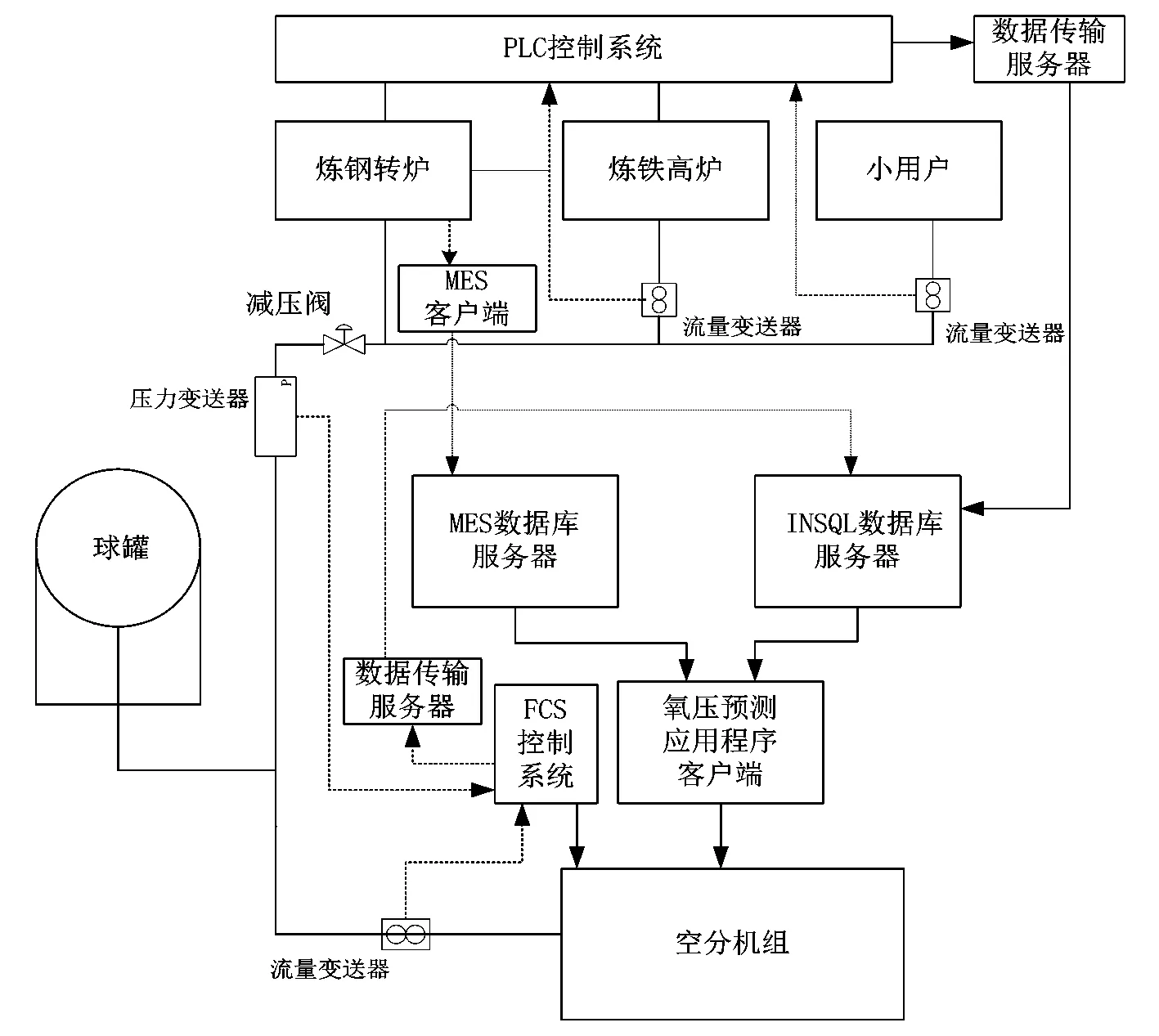

迁钢氧气管网优化运行系统的开发实现主要依托迁钢完善的信息化数据系统,该系统主要包括INSQL数据库和MES数据库。其中,INSQL数据服务器涵盖了炼钢、炼铁、冷轧、动力、电力、制氧等各个作业部的生产实时数据,对查询生产数据,及时了解生产状况及动态情况有着重要作用。从上述INSQL服务器中,通过使用趋势软件或编程实时查询迁钢公司INSQL数据库系统,可以得到关于空分氧气生产及用户用氧实时数据。MES制造执行系统能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理,涵盖了铁钢轧详细生产作业计划。为确保实现钢材生产的过程控制,在铁钢轧一体化生产模式下,炼钢系统必须按生产过程、冶炼品种提前编制完成转炉生产计划,并编制详细的作业计划数据表,并将转炉生产作业计划数据表上传到MES系统中,以便于各相关生产作业部门及时了解信息,做好各项生产准备工作。图1为迁钢氧气生产及用量数据自动化示意图。

图1 迁钢氧气生产及用量数据自动化示意图

通过查询INSQL数据库系统,首先可全面掌握空分氧气生产情况,及空分氧气实时产量数据、氧气缓冲系统压力及减压后氧气管网压力实时数据;其次,可全面掌握氧气用量持续稳定的各氧气用户实时数据。

实现迁钢氧气管网优化运行系统,重点工作就是要实现转炉氧气用量的可预测性,及通过掌握炼钢转炉实时生产作业计划,从而可以预测出转炉用氧情况。迁钢公司MES信息系统为实现氧气管网优化运行系统提供了强有力的技术支持,通过查询系统中的炼钢转炉生产计划数据表,能全面掌握炼钢转炉生产作业计划。

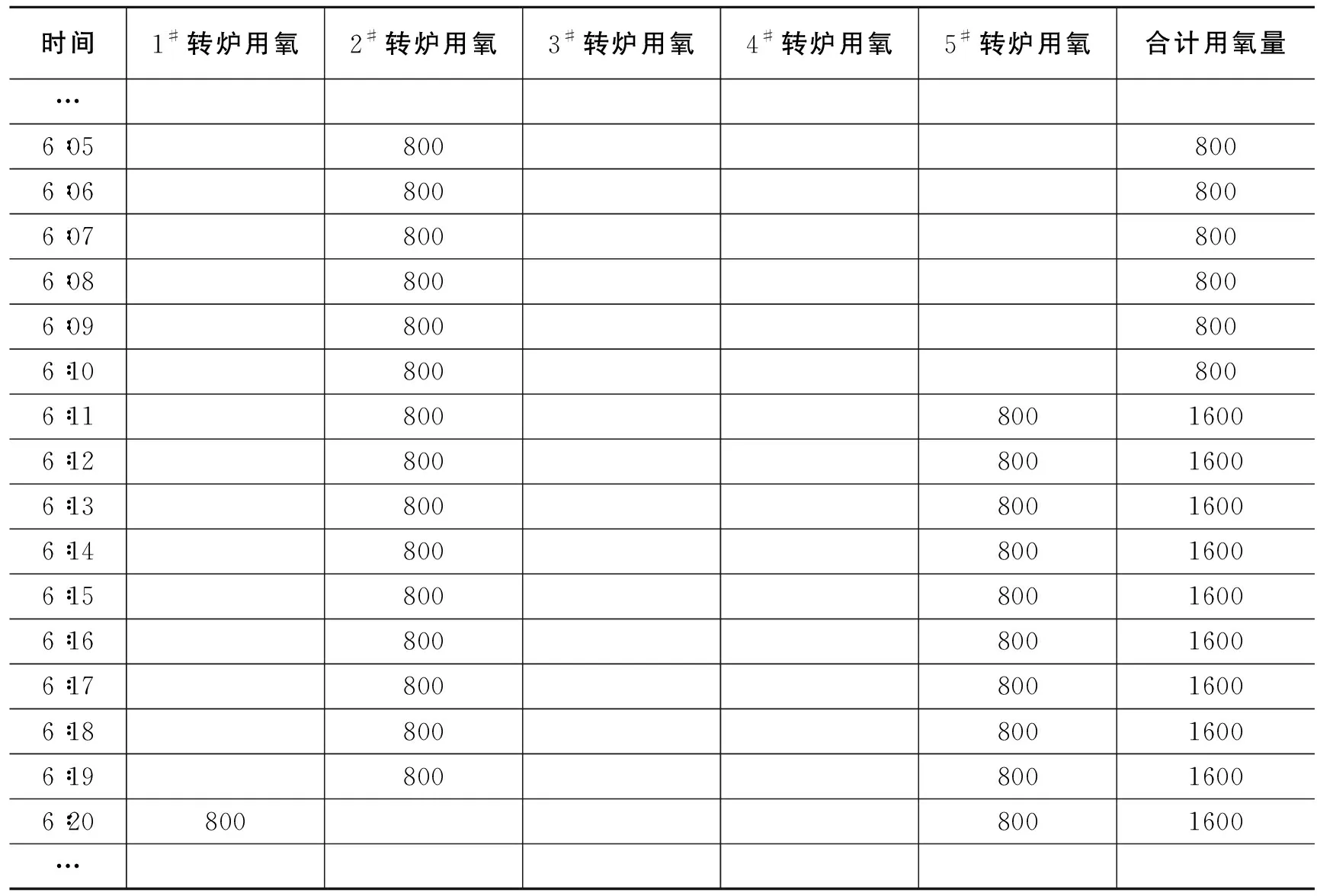

按照实际生产统计,转炉每炉次炼钢平均用氧量为12 000 m3,按每炉次冶炼吹氧15 min计算,转炉冶炼时每炉次每分钟用氧量平均为800 m3左右,按MES信息系统转炉生产作业计划表,对该时段全部转炉用氧情况按每分钟进行分解,就掌握了转炉生产每小时的用氧情况,为氧气管网优化运行系统的实现解决了技术难题,数据分解如表1所示。

在全面掌握空分氧气生产数据、氧气管网压力数据及各氧气用户氧气用量的情况下,通过数据建模,开发相应的应用程序和图形界面,对上述数据进行处理,就可预测并显示出一定时间内氧气缓冲管网系统的压力变动趋势。

表1 按转炉作业计划分解转炉用氧数据表

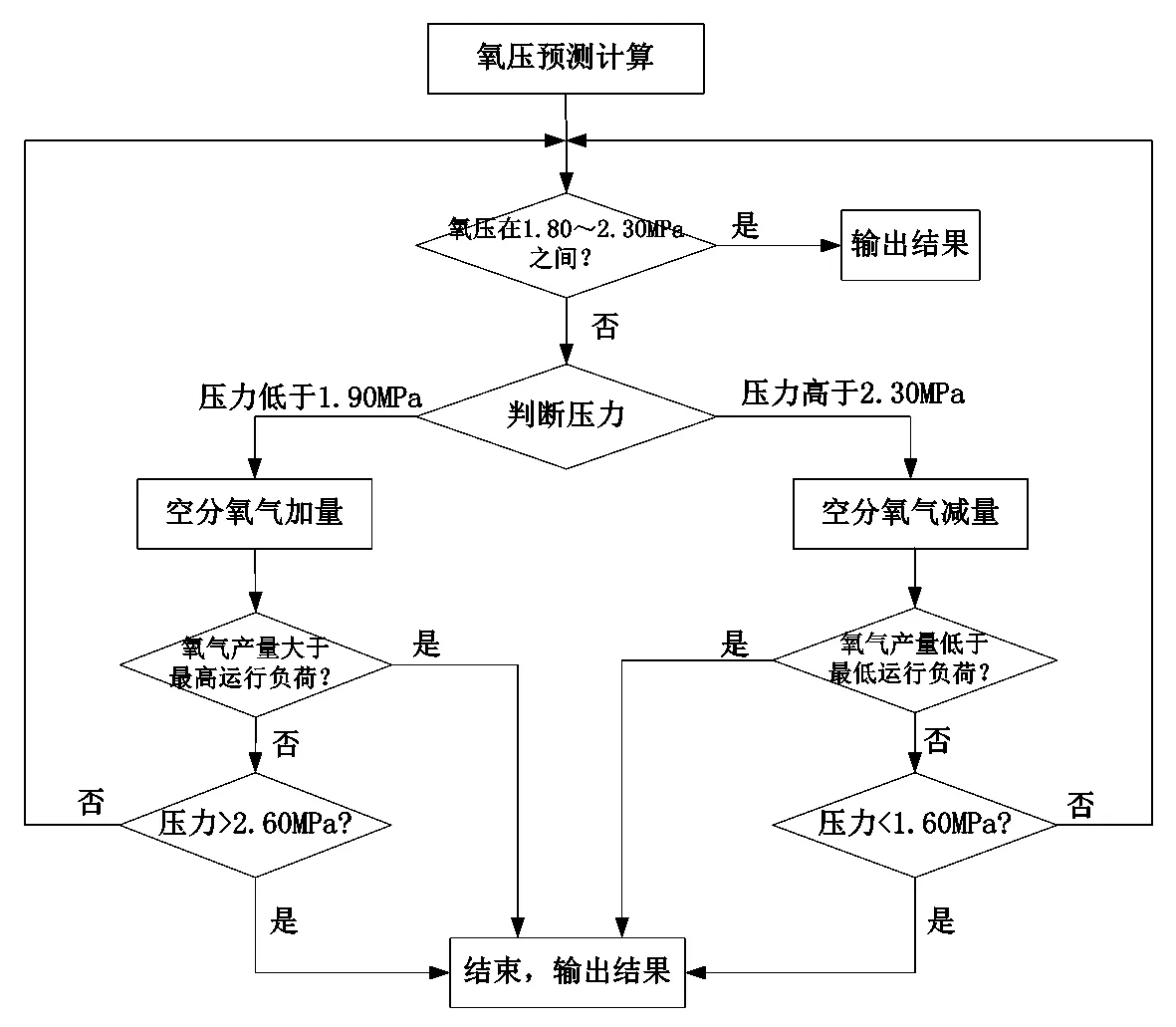

图2 氧压预测控制流程图

实现氧气管网优化运行系统,最重要的目的是根据预测出的氧气缓冲管网压力变动趋势,指导空分生产,当预测出近一段时间内氧气用量较少,氧气缓冲系统压力持续上升并达到氧气放散压力时,就可根据空分生产情况调节空分氧气产量,在空分未达到最低运行负荷的情况下,按照一定控制策略减少氧气产量,对空分减量后的氧气缓冲系统压力变动趋势重新进行测算,直至空分产量减少到最低运行负荷,或氧气缓冲管网压力稳定在1.80~2.30 MPa;反之,当系统预测出近一段时间内氧气用量增加,氧气缓冲系统压力有持续下降趋势时,应按照一定控制策略增加空分氧气产量,对空分增量后的氧气缓冲系统压力变动趋势重新进行测算,直至空分产量增加到最高运行负荷。

以上两种情形,控制系统应根据相应控制策略(见图2所示)计算出最适合的空分氧气产量,从而降低氧气放散量,降低液氧消耗,降低空分运行能耗,确保空分运行经济效益。

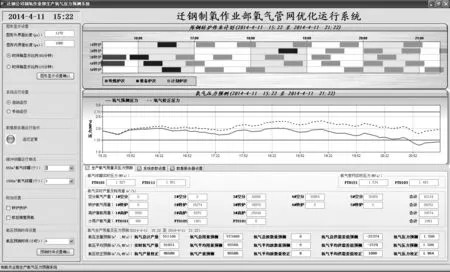

迁钢氧气管网优化运行系统图形开发界面如图3所示。界面上部图形显示的是炼钢转炉作业计划示图,界面中部图形显示的是依据炼钢作业计划、空分氧气生产及用氧情况计算出的缓冲管网压力变动趋势线(以绿色实线标识),以及按照一定控制策略优化空分产量后计算出的氧气缓冲管网压力线(以蓝色虚线标识),界面下部显示的是各用户氧气用量等实时数据及空分氧气产量测算数据等。

图3 迁钢氧气管网优化运行系统图形开发界面

4 迁钢氧气管网优化运行系统应用

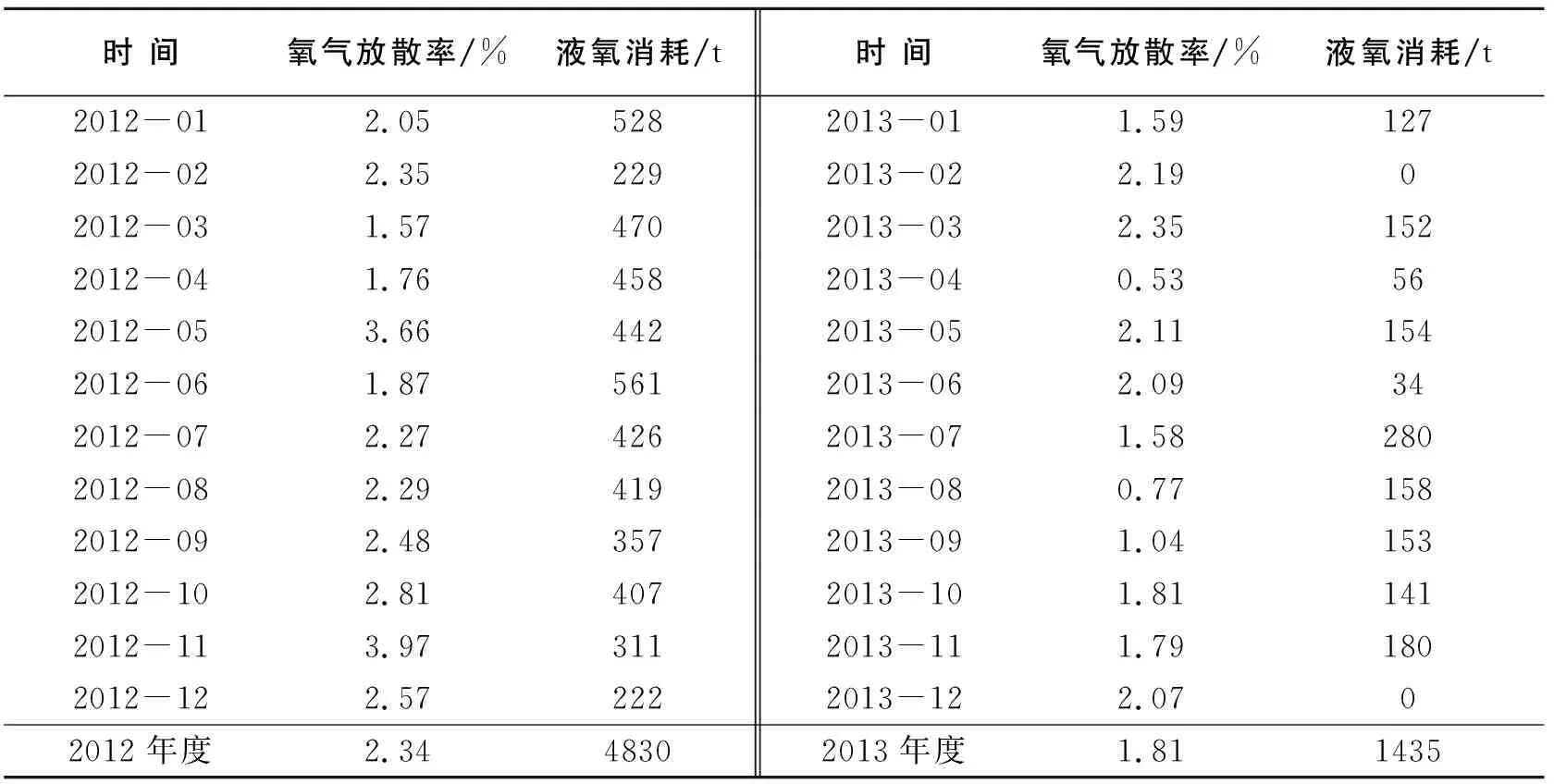

表2 2012年与2013年主要经济技术指标对比

迁钢氧气管网优化运行系统自2013年初开发完成投入使用,通过实际运行,该系统取得了很好的经济效益,但受实际生产因素制约又体现出了一定局限性,主要表现在:理论上在炼钢转炉作业计划排定后,系统根据转炉作业时间可以预测出相应时间内的管网压力变动趋势,但实际上受炼钢生产各项因素影响,转炉作业时间经常发生变化,系统不可能准确预测出所有时间内的管网压力变动趋势,实际运行表明,炼钢系统制订的炼钢转炉作业计划4 h内的准确执行率为85%,炼钢转炉作业计划2 h内的准确执行率为95%,这样,迁钢氧气管网优化运行系统依据转炉作业计划可准确预测出2~4 h内的管网压力趋势,依据此预测数据来实现对空分产量的调节,从而优化空分机组运行。

通过对该系统运行一年来的各项经济技术指标数据对比,可以看到氧气放散率由2012年的2.34%降至2013年的1.81%,降低了0.53%;实施氧气管网优化运行系统后,通过氧压预测对空分产量进行及时调整,后备系统液氧消耗有了大幅度下降,2012年全年后备系统液氧消耗为4830 t,2013年后备系统液氧消耗为1435 t,2013年比2012年减少液氧消耗3395 t(如表2所示)。

5 结 论

迁钢氧气管网优化运行系统的应用,虽然受炼钢转炉生产中的各项因素影响,只能准确预测2~4 h内的氧气缓冲管网压力趋势变动,但依据预测数据和控制策略对空分氧气产量做及时调节,仍较好的降低了空分运行能耗,显著降低了氧气放散率和后备系统液氧消耗,提高了空分运行效益,在实践应用中取得了较好的经济效益。