精馏法回收酒精发酵气制备食品级CO2技术先进性分析

2019-01-15陈剑军闫红伟郑梦杰郭俊磊银延蛟张亚清吕书山杨茂强

陈剑军,闫红伟,郑梦杰,郭俊磊,银延蛟,张亚清,吕书山,杨茂强

(河南心连心深冷能源股份有限公司,河南 新乡 453731)

1 前 言

随着国家食品安全政策的调整,食品安全部门明令禁止将酒精发酵气直接作为食品添加剂进入啤酒、可乐等行业,政策的调整使啤酒行业所有的CO2均需对外采购,较大的提高了啤酒企业的生产成本。

同时发酵产生的高浓度气体CO2需要放空,浪费资源的同时放空的CO2气体由于其自身发酵过程产生的异味对周围环境造成较大影响,大幅恶化了啤酒企业的经营环境,提高了生产成本。

同时国家又预计将在2020年开始在全国范围内推行使用乙醇汽油,届时酒精发酵企业产能将呈现井喷态势,必然导致大量的发酵气放空,因此,一种能够实现高效、模块化的CO2发酵气回收技术尤显紧迫。

2 传统食品级CO2制备技术综述

目前国内食品级CO2生产企业均以CO2含量80%以上的酒精气、煤化工尾气等为原料,本文论述的0.105 MPa (A)、常温下的酒精发酵气参数如表1所示。

2.1 吸附&精馏法制备食品级CO2

发酵气经二氧化碳压缩机组压缩至2.0~3.0 MPa (G),进入水冷换热降温至40℃,进入装填特制的氧化铁脱硫塔脱除总硫,脱硫塔一备一用,进入装填有3A分子筛的干燥塔(一备一用)使水含量小于10×10-6,进入吸附塔脱除发酵气中的醇、苯、烯烃和芳香烃,吸附塔内装有特制的吸附剂,能够实现循环使用,脱除苯烃后的气体最后进入精馏塔脱除轻组分H2、N2、CO、CH4、O2、Ar等组分,从塔底出来合格的食品级液体二氧化碳经过过冷后进入食品级储罐[1]。具体流程见图1。

该流程能够制备较高纯度的液体CO2,工艺操作简单,需要较多的吸附塔和吸附剂,一次性投资较高,同时,维护过程中需要定期再生导致维护成本也居高不下,在环保要求日益严格的今天,废吸附剂的处理也一直无法较好解决。

现有的苯烃吸附剂对CO2中的丙烷和丙烯无法脱除,所幸酒精发酵气中丙烷和丙烯的含量不高。

表1 酒精发酵气组分参数

图1 吸附&精馏法制备食品级CO2流程简图

2.2 催化氧化&精馏法制备食品级CO2

催化氧化&精馏法采用催化氧化法脱除发酵气中的苯烃等杂质,具体流程如图2所示:发酵气经二氧化碳压缩机组压缩至2.0~3.0 MPa (G),冷却至70℃左右进入氧化铁脱硫塔,脱除发酵气总的硫化氢后进入水解塔,水解后经过脱硫水冷冷却至常温,进入活性炭脱硫和氧化锌脱硫,最终使得总硫含量低于0.1×10-6。

而后进入回热器提高温度后进入电加热器提高温度至330℃左右进入脱烃塔催化氧化,气体中的苯、烃等杂质在该工段得以脱除,总烃含量不大于50×10-6,其中非甲烷烃不超过20×10-6,苯含量≥20×10-9。

脱烃后的气体通过回热器回收热量后进入水冷却器2,水冷自常温后进入预冷却器,分离掉部分冷凝水后进入装填有3A分子筛的干燥塔将发酵气总的水含量降低至10×10-6以下,干燥后的气体进入精馏塔脱除H2、N2、CO、CH4、O2、Ar等轻组分,从塔底出来合格的食品级液体二氧化碳经过过冷后进入食品级储罐。

该流程需要在脱烃前加氧,利用苯烃自身可燃的特性使用催化氧化脱除[2],催化剂3~5a更换一次即可。脱硫采用干法脱硫技术,无需再生,一般需在1a左右更换一次脱硫剂和精馏脱硫剂,由于苯烃燃烧自身会产生热量,故电加热器一般不需要开启。该流程工艺复杂,能耗较吸附精馏法低,一次性投资高。

图2 催化氧化&精馏法制备食品级CO2流程简图

2.3 全精馏法制备食品级CO2技术简介

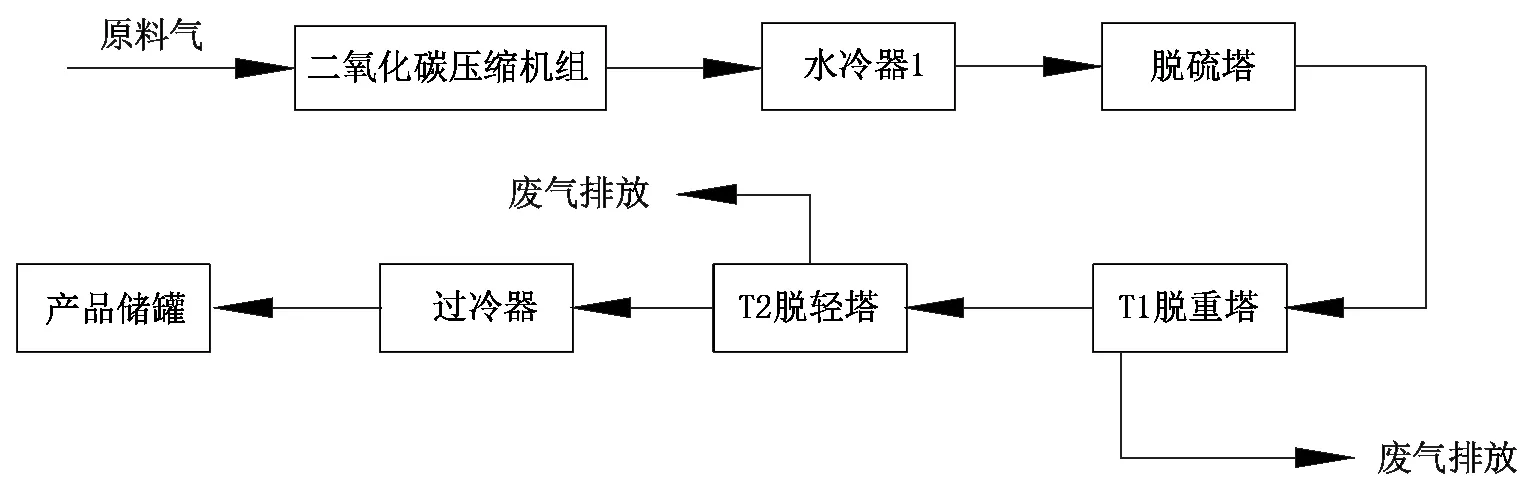

全精馏法利用气体间各组分之间相对挥发度的不同实现CO2的提纯,通过添加精馏共沸剂让水在精馏塔中分离并不冻堵,同时打破部分烷烃和CO2共沸无法分离的现象,同时脱除SO2、COS等硫组分,即脱重塔达到脱水、脱硫和脱重烃的三种分离效果,分离掉重组分的发酵气进入脱轻塔脱除H2、N2、CO、CH4、O2、Ar等轻组分,从塔底出来合格的食品级液体二氧化碳经过过冷后进入食品级储罐。具体流程见图3:全精馏法制备食品级CO2技术。

全精馏法利用精馏原理实现食品级CO2的分离,过程中无物料消耗,仅有的一台脱硫塔用于预防气体中的硫、烃等异常超标情况,正常情况下不发生作用,过程无需加氧,流程简单,一次性投资较低,能够实现装置的模块化。

图3 全精馏法制备食品级CO2技术

3 工艺及流程对比

3.1 干燥单元

催化氧化&精馏法和吸附&精馏法技术均采用3A分子筛干燥,采用传统的双干燥塔交替进行,1塔再生另外1塔干燥,能够将气体中的水含量脱除到(1~3)×10-6,能够满足食品级产品中对水含量的要求。

精馏法通过精馏塔法实现水和CO2的分离,精馏过程中通过添加多元共沸剂来确保精馏过程中水不会在塔中冻堵,采用精馏法一般能够将发酵气中的水含量降低到0.1×10-6以下。

3.2 硫脱除单元

催化氧化&精馏法技术采用干法脱硫技术,即利用氧化铁脱硫剂先将发酵气中的无机硫(如硫化氢)脱除,然后通过水解剂将发酵气中的有机硫(如羰基硫、硫醇和硫醚等)转化成无机硫,然后再用活性炭等脱硫剂脱除转化后的有机硫,为确保发酵气中的总硫含量低于0.1×10-6,一般会在活性炭脱硫后的气体再次使用氧化锌脱硫,然后进入下一工段。

吸附&精馏法技术采用可再生的吸附剂脱除原料气中的总硫,吸附饱和后采用250~300℃高温气体再生,吸附剂一般为专利产品。

全精馏法采用精馏原理脱除原料气中的硫组分,分离后原料气总硫含量不高于0.1×10-6。

3.3 脱烃单元

吸附&精馏法技术采用特种吸附剂脱除原料气中的苯烃等杂质,对于其中的丙烷、丙烯等组分无能为力,因此该技术不适用于丙烷和丙烯含量较高的原料气组分。

催化氧化&精馏法采用催化氧化法脱除原料气中的苯烃等杂质,对各类气体均具有较好的适用性,但是流程复杂。

全精馏法采用精馏原理脱除原料气总的各类重烃和苯组分,部分和CO2共沸的组分需要添加微量共沸添加剂方得以脱除,具有流程简单,脱除效果好的特点。

4 机物料消耗对比

催化氧化&精馏法和吸附&精馏法技术均需要消耗各类吸附剂和分子筛,精馏法无需消耗各类填料,机物料消耗见表2:不同工艺的机物料消耗一览表。

表2 不同工艺的机物料消耗一览表

5 产品质量对比

上述技术均为成熟技术,均能制备质量符合GB 1886.228—2016《食品安全国家标准 食品添加剂 二氧化碳》标准,本文不再赘述。

6 一次性投资对比

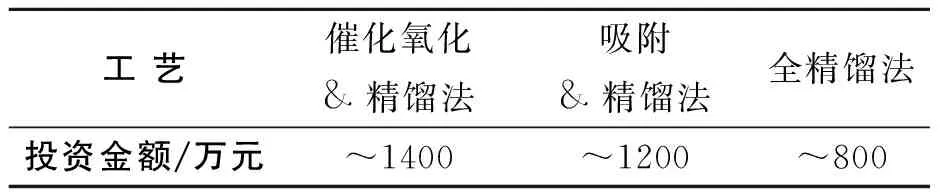

项目的工艺路线决定了装置的一次性投资成本,以发酵气年产5万t食品级CO2项目为例,详见表3:不同工艺的一次性投资金额一览表。

表3 不同工艺的一次性投资金额一览表

7 结 论

综上所述,在以酒精发酵气为原料气的前提条件下,采用全精馏法在运营成本、一次性投资上均具备较大优势。